- Productos

- Soldadura en pasta

- Flux líquido y en pasta

- Soldadura en alambre

- Soldadura en barra

- Aleaciones de soldadura

- Materiales de soldadura adicionales

- Libre de Halógenos

- Materiales de soldadura para la industria LED

- Materiales de soldadura para la Industria Automotriz

- Materiales de soldadura para Militar y Aeroespacial

- Servicios

- Soporte

- Hojas de Datos

- Noticias

- Contacto

- Acerca

Por Tim O’Neill, Technical Marketing Manager

Esténciles, ¿qué debemos elegir para mejorar nuestros procesos?

Hemos estado realizando pruebas de impresión en nuestro laboratorio. El primer conjunto de resultados publicados fue, “El impacto que tiene en el rendimiento de impresión de la pasta de soldadura, al reducir el tamaño del polvo en la aleación de soldadura” en IPC/APEX, revelamos una jerarquía de variables de entrada para maximizar la eficiencia de transferencia de pasta de soldadura y minimizar la variación. En ese estudio, utilizamos un esténcil totalmente opcional como parte de nuestro equipo. Para descifrar los datos que estábamos buscando, no podíamos perder información crítica por el “ruido” que hacían las variaciones inducidas por el esténcil.

Si el esténcil en ese estudio fuera un automóvil, sería un Bentley. Fue hecho por un fabricante con consistencia en el alto desempeño, utilizando los mejores materiales, mano de obra y revestimientos repelentes de flux según lo determinado por estudios previos. Su combinación de automatización de precisión y mano de obra meticulosa ayudó a crear datos muy limpios para nuestro análisis, lo que nos proporcionó la dirección para comprender los puntos más finos del proceso y describir nuestros productos en condiciones ideales.

En el mundo real, no todos podemos conducir Bentleys, pero hay algunas opciones con las cuales no podemos vivir sin ellas. Cuando nuestro V.P. de Tecnología, Karl Seelig, revisó nuestros datos de impresión, estaba muy impresionado, pero inmediatamente preguntó cómo se vería si el esténcil no tuviera nano-recubrimiento. Por lo tanto, en esta última entrega de nuestra continua profundización en tecnologías de impresión.

Le pedimos a nuestro proveedor de esténcil que nos hiciera los mismos esténciles sin el nano-recubrimiento, utilizando los mismos materiales, máquinas y operadores. Llamemos a este el "Cadillac" de los esténciles; Al eliminar el nano-recubrimiento, el precio del esténcil se puede reducir a la mitad. Pero el recubrimiento no es el único gasto adicional al que los compradores preocupados por los costos toman en cuenta; también lo es la pasta de soldadura Tipo 5, por lo que repetimos nuestras pruebas utilizando esténciles sin recubrimiento y T5, buscando compensaciones.

La nueva etapa de prueba se realizó en nuestro laboratorio de aplicaciones interno por los mismos ingenieros y con el mismo equipo. Se usó la misma formulación de pasta de soldadura que el DOE publicado anteriormente, pero solo se usó pastas frescas T4 y T5 y se comparó directamente el tamaño del polvo y el rendimiento de impresión con nano-recubrimiento.

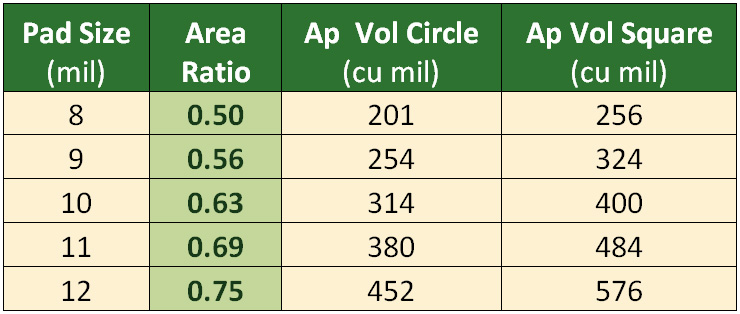

¿Cómo juzgamos una buena impresión? Nuestro punto de referencia para un proceso de impresión robusto es un mínimo de 80% de eficiencia de transferencia de pasta de soldadura (TE) con una desviación estándar de 10% o menos que la media. La desviación estándar como porcentaje de la media también se conoce como coeficiente de variación, o CV. Por lo tanto, analizamos nuestros datos buscando TE ≥ 80% y CV ≤ 10%. Nos centramos en las características de impresión con relaciones de área (AR) de 0.50 a 0.75, por lo que cuando utilizamos una lámina de 4mil (100 μm), observamos tamaños de características de 8 a 12 ml (200 - 300 micras). Las relaciones de área y los volúmenes de apertura teórica (en milésimas cúbicos) se muestran en la Tabla 1.

TABLA 1. Detalles para cada pad analizado.

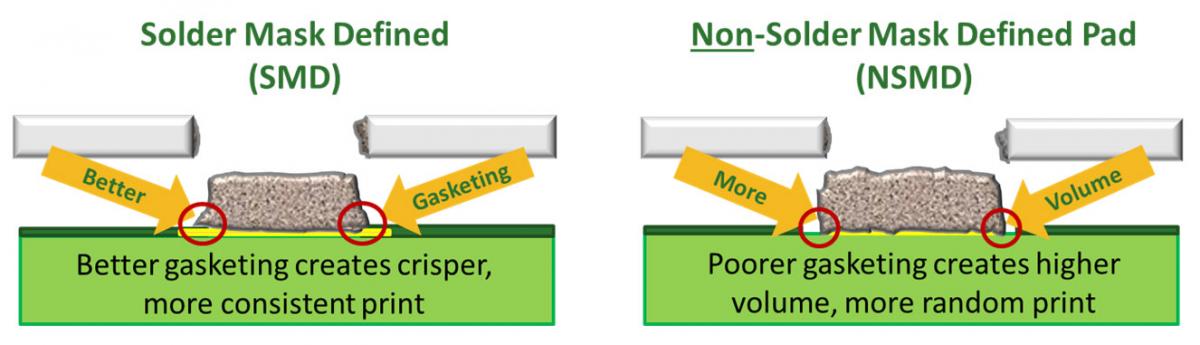

Tanto en los estudios originales como en los complementarios, se descubrió que la definición del pad tiene un impacto significativo en la calidad de impresión: los pads definidos con máscara de soldadura (SMD) demostraron una menor variación de depósito con menos volumen general, mientras que los pads definidos sin máscara de soldadura (NSMD) produjeron una mayor variación de depósito, pero con un mayor volumen. En la impresión de características finas encontradas en chips 0201 o 01005, LGA, BTC u otros sin plomo, limitar la variación del depósito de pasta es una prioridad mayor que aplicar un mayor volumen de pasta. Los diseños de apertura de los esténciles pueden modificarse para aumentar el volumen de depósitos, mientras que los depósitos inconsistentes son una responsabilidad no controlada.

La Figura 1 ilustra el efecto de los pads SMD y NSMD.

FIGURA 1. Efecto en la definición del pad en la impresión de soldadura en pasta.

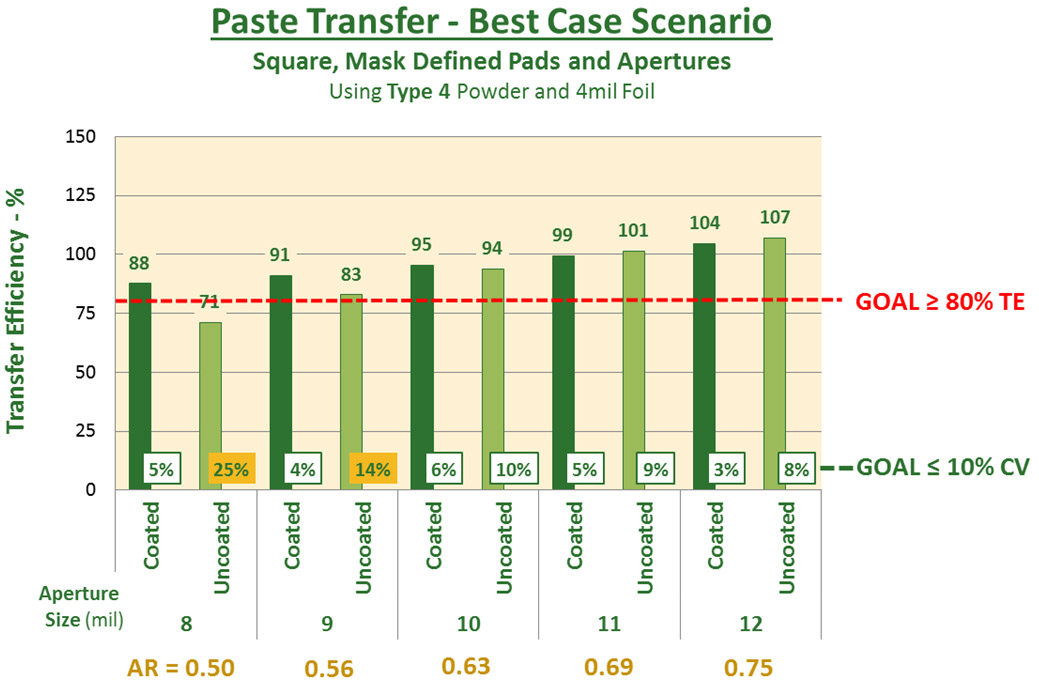

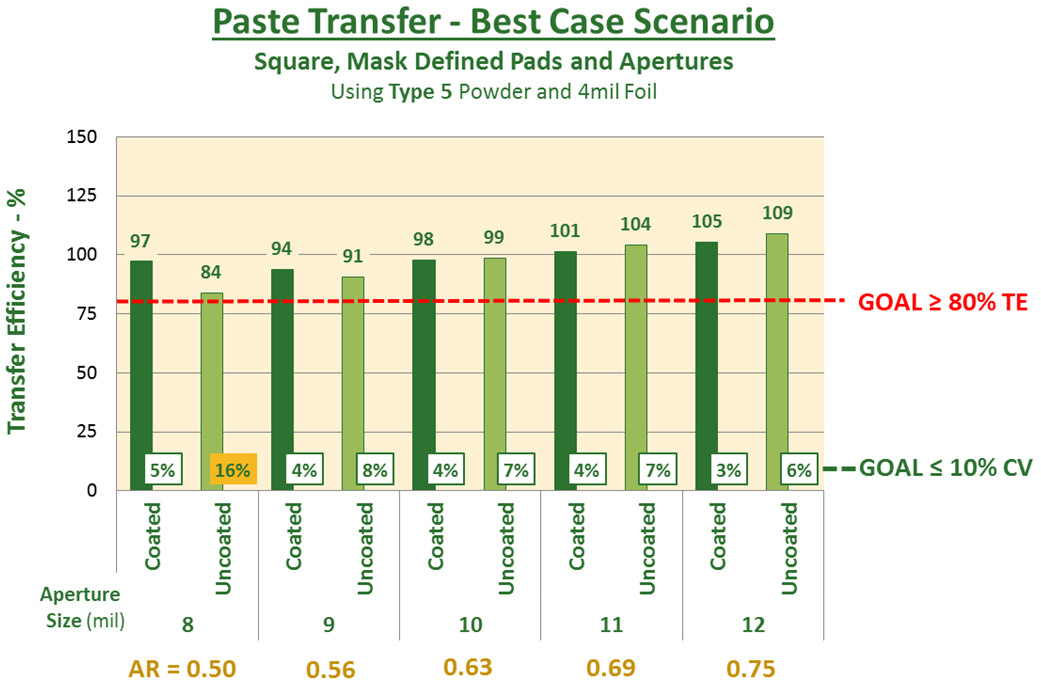

Apliquemos el criterio Pasó/Falló de TE ≥ 80% y CV ≤ 10% para los datos mostrados en la Figura 2 y Figura 3

FIGURA 2. Eficiencia de transferencia (TE) y CV del tipo 4 en polvo a varias relaciones de áreas (AR).

FIGURA 2. Eficiencia de transferencia (TE) y CV del tipo 4 en polvo a varias relaciones de áreas (AR).

Comencemos analizando la variación (CV) con el objetivo de 10% o menos. Al usar pasta T4, podemos lograr ese objetivo en un AR de 0.50 usando un esténcil con recubrimiento. Sin embargo, no podemos alcanzar nuestra meta con un esténcil sin recubrimiento hasta que el AR sea 0.63. La pasta de soldadura T5 tuvo éxito a una AR de 0.50 con un esténcil con recubrimiento, pero no hasta una AR de 0.56 con un esténcil sin recubrimiento.

Entonces, ¿qué es mejor para el proceso? Sin lugar a dudas, el esténcil con nano-recubrimiento, ya que solo cambia una variable en el proceso. El uso de una pasta de soldadura T5 puede introducir variables de proceso adicionales, incluidas las propiedades de impresión, reflujo y vida útil, y puede ser una carga para la cadena de suministro con un mayor costo y disponibilidad limitada.

Ahora consideremos la eficiencia de transferencia. Con un esténcil sin recubrimiento, la pasta Tipo 4 no logró ni el 80% del mínimo de TE ni el 10% de CV en AR de 0.50. Apenas alcanzó el punto de referencia de TE en el 0.56 AR, pero con un CV inaceptablemente alto. El Tipo 5 cumplió los criterios de TE ≥ 80% con todos los AR en ambos esténciles, pero no logró cumplir el punto de referencia de CV a 0.50 sin la ayuda del nano-recubrimiento.

Nuevamente, ¿qué es mejor para el proceso en general? Nano-recubrimiento. Al superponer los resultados, las pastas T4 impresas con esténciles nano recubiertos cumplieron con los criterios de calidad de impresión en todos los AR probados, y tuvieron un rendimiento casi idéntico con las pastas T5 con AR de 0.63 en adelante. Además, incluso cuando un esténcil no recubierto cumplió con el punto de referencia, aún demostró aproximadamente el doble de la variación de su contraparte recubierto. Si un recubrimiento de un grosor de micras puede reducir la variación de impresión a la mitad, puede también ayudar a los ensambladores miniaturizados y convencionales a mantener los rendimientos y reducir los costos de reparación.

Otra observación sobre la influencia de nano-recubrimientos en TE: proporciona un impulso en los rangos bajos de AR, pero no en los más altos. Esto significa que siempre podemos esperar más pasta en nuestras impresiones de características finas mientras mantenemos estables nuestras impresiones más grandes.

Los datos que acabamos de revisar fueron con el MEJOR escenario: los pads cuadrados con SMD y las aberturas. También investigamos el peor de los casos: pads circulares NSMD y aberturas, y todo lo demás. Estudiamos las diferencias de definición de impresión comparando alturas y áreas respectivamente. También medimos las diferencias en la calidad de impresión entre los montajes de lámina estándar y de alta tensión.

A medida que los dispositivos de paso fino migran del mundo del consumidor/teléfono a todas las facetas del mercado de ensamblaje de PCB, las ganancias de rendimiento se miden literalmente en micras y, por lo general, son incrementales y compuestas. Esta migración masiva está impulsando nuevamente a los proveedores a encontrar materiales más probados y técnicas más confiables para sus usuarios principales. ¿Agregaremos más esténciles o condiciones a nuestra base de datos de impresión? Indudablemente. La naturaleza exacta de los datos dependerá de las necesidades de nuestros clientes y, por supuesto de la siguiente pregunta que surja en el sector...

REFERENCIAS

1. “The Impact of Reduced Solder Alloy Powder Size on Solder Paste Print Performance” published IPC/APEX 2016, http://www.aimsolder.com/technical-articles/impact-reduced-alloy-powder-size-solder-paste-print-performance

Publicado en CIRCUITS ASSEMBLY