- Productos

- Soldadura en pasta

- Flux líquido y en pasta

- Soldadura en alambre

- Soldadura en barra

- Aleaciones de soldadura

- Materiales de soldadura adicionales

- Libre de Halógenos

- Materiales de soldadura para la industria LED

- Materiales de soldadura para la Industria Automotriz

- Materiales de soldadura para Militar y Aeroespacial

- Servicios

- Soporte

- Hojas de Datos

- Noticias

- Contacto

- Acerca

Por Karl Seelig, Vice President Technology

Abstracto. En un esfuerzo por reducir las emisiones de compuestos orgánicos volátiles (VOC) en nuestro medio ambiente, los responsables de formular políticas han alentado y/o exigido que los fabricantes de productos electrónicos cambien del flux que contenga VOC a base de alcohol, a alternativas de flux libre de VOC a base de agua. Como resultado, el uso de flux libre de VOC está creciendo en América del Norte, Asia y Europa.

El propósito de este estudio es explicar varios factores relacionados con el uso de Flux libre de VOC en el proceso de soldadura, su impacto en las pruebas y la confiabilidad del producto. Estos factores incluyen; El efecto de los diferentes tipos de ácidos utilizados en las formulaciones de flux, su impacto en la cromatografía iónica (IC), los resultados en las pruebas de resistividad de aislamiento de superficie (SIR), la solubilidad de ácidos orgánicos débiles (WOA) y su influencia en la integridad eléctrica de los ensambles. Este documento proporcionará información valiosa sobre el resultado de las interacciones ácido-solvente.

La transición a Fluxes libres de VOC de fluxes base-alcohol, pueden ser un desafío y puede requerir de varios cambios en el proceso de ensamble. Aunado a estos desafíos, está el mayor uso de aleaciones libres de plomo por el inminente vencimiento de las excepciones de la norma RoHS. Se ha aplicado presión adicional a los fabricantes de flux para soldadura, para cumplir con los requisitos de prueba iónica más restrictivos y criterios de prueba SIR actualizados.El estudio del Grupo de Desarrollo de Productos de AIM, consistió en el uso de varios ácidos orgánicos, cada uno incorporado individualmente en una base genérica de flux libre de VOC y Flux a base de alcohol. La mitad de los paneles de prueba se enviaron para pruebas de IC según IPC-TM-650 2.3.28 para determinar el nivel de WOA. La otra mitad se envió para pruebas de SIR según IPC 2.6.3.7. Los fluxes también se les aplicó la prueba de balance de humectación/mojado, para determinar las diferencias de soldabilidad. Los resultados de la prueba de los fluxes a base de alcohol no se incluyeron en este estudio.

Otras consideraciones importantes relacionadas con los fluxes libres de VOC que se plantean en este documento incluyen características de humectación/mojado y de solventes orgánicos, la importancia del colapso del cabezal de espuma de un flux, cuestiones relacionadas con la corrosividad, la vida útil, la capacidad de fabricación, la manipulación y almacenamiento. Todos los problemas antes mencionados se tomaron en cuenta al desarrollar la base de flux para este estudio.

Introducción. La caracterización del flux se ha vuelto cada vez más crítica a medida que los avances tecnológicos, como la disminución del espacio en la tablilla y componentes ultrafinos, se abren paso en la tecnología electrónica convencional. Las pruebas de IC se han convertido en el método preferido para determinar los niveles de WOA que dependen del solvente extraído de las PCBs. El método de prueba IC se considera el más preciso en comparación con los ionógrafos, medidores Omega y otros tipos de métodos de extracción con solventes. Tanto el IC como los métodos de prueba anteriores se basan en un solvente de agua DI/IPA para extracción. La debilidad de los métodos anteriores es, que solo informaron la conductividad de la solución extraída como equivalentes de NaCl.

Otro problema que confunde es la falta de un estándar industrial para niveles toma de acción (TAL) para la presencia de WOA. Los criterios de TAL pueden variar de un laboratorio a otro y de un cliente a otro. Por ejemplo, algunos rangos de laboratorio son 40-120 microgramos / sq. pulgadas para tablillas perforadas (through-hole), mientras que otras especificaciones del cliente oscilan entre 150-200 microgramos / sq. pulgada.

Estudio. Estando a la luz estas incertidumbres, AIM ha realizado un estudio a profundidad para examinar más a fondo la precisión y validez de las pruebas de WOA y para intentar correlacionar los resultados de las pruebas con la confiabilidad en relación con los requisitos de pruebas existentes.

Se realizó un Flux con un solo ácido y fue aplicado a un nivel elevado (mucho mayor a cualquier recomendación) combinando dos bases de solventes diferentes (una a base de agua y otra a base de alcohol) con cada uno de los siguientes ácidos:

- 2% Ácido A

- 2% Ácido B

- 2% Ácido C

- 2% Ácido D

- 2% Ácido E

Aplicación Método/Materiales. Tablillas con especificación B24 para SIR, se prepararon acorde con IPC TM 650 2.3.3.7. El flux fue aplicado usando micropipetas solo en el patrón de peine. A un total de 4400 microgramos / sq. se depositó una pulgada de flux utilizando los cuatro patrones de peine de cada tablilla. Se pesaron las tablillas para confirmar la masa de flujo aplicada.

Se envió una tablilla de cada combinación a un laboratorio independiente para la prueba de IC para detectar la presencia de WOA, tanto de tipo como de concentración. Las tablillas se procesaron en extracto solvente DI/IPA y luego se probaron con IC para determinar los niveles de WOA. Como toda la tablilla se sumergió en la extracción con solvente, existe un factor de dilución a considerar para todo el volumen de la tablilla. El área real del patrón de peine donde se aplicó el flux fue de 700-750 microgramos/sq. pulgada, sin embargo, esto se diluye a 125 microgramos/pulgada cuadrada al factorizar en ambos lados de la tablilla en un total de 35 pulgadas cuadradas.

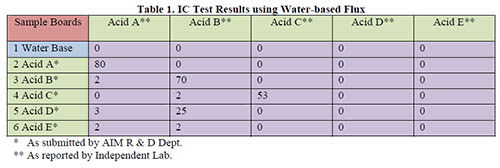

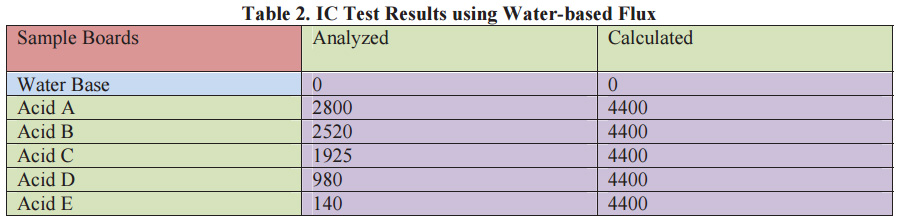

Como se evidencia en la TABLA 1, los resultados de las pruebas de extracto (teniendo en cuenta el factor de dilución de la tablilla) no detectaron todos los ácidos o una concentración precisa. Además, las lecturas variaron de un ácido a otro. Esto se atribuye fácilmente a la solubilidad variable de los ácidos en la solución DI/IPA.

Con base en la información anterior, el contenido total del flux en las tablillas se muestra en la TABLA 2.

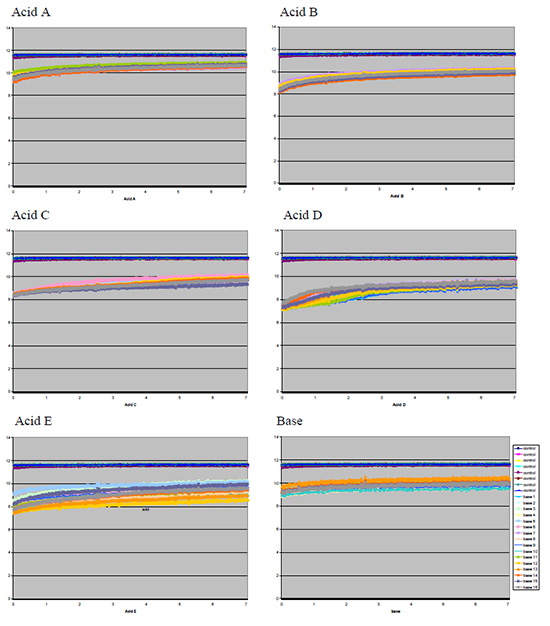

Se realizaron pruebas posteriores en el saldo de los cupones B24 de acuerdo con SIR IPC TM 650 2.3.3.7. Las pruebas SIR arrojaron los siguientes resultados

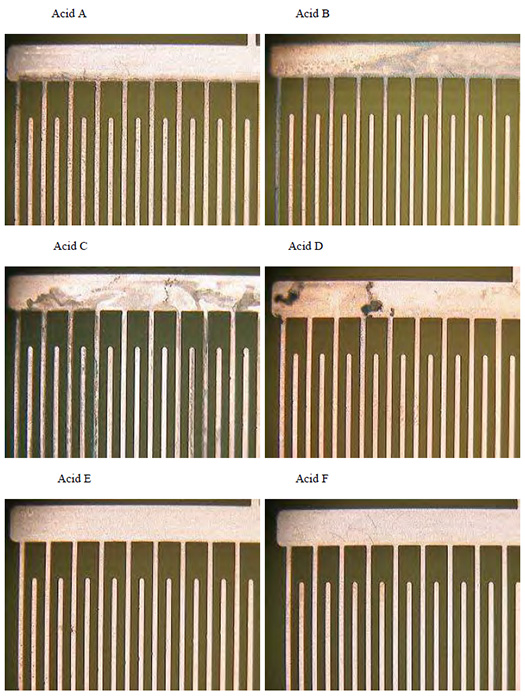

La corrosión también fue investigada. Los resultados de cada tablilla se muestran a continuación.

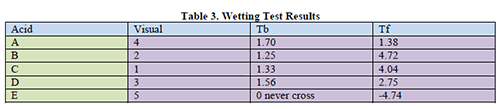

La clasificación de humectación utilizada en la prueba de corrosión se basó en tres factores:

- Visual, homogénea y uniforme soldadura en la tablilla

- (Tb) tiempo para balancear o tiempo para cruzar

- (Tf) fuerza de humectación total

Según la tabla anterior, de los cinco ácidos probados, dos fallaron de electricidad, pero se recuperaron mientras que tres pasaron la electricidad. En cuanto a la corrosión, tres fallaron y dos pasaron.

Conclusión. Según lo aplicado, la concentración de los cinco ácidos en el patrón de peine superó con creces cualquier nivel estándar aceptable de WOA, sin embargo, IC no pudo detectarlos en la cantidad correcta o no pudo detectarlos en absoluto. Una falla importante en el método de prueba actual de WOA es la solubilidad de los ácidos en la solución. La solución DI / IPA no siempre elimina todos los ácidos que pueden sesgar los resultados de concentración. Aunado a esto se introduce una variabilidad adicional ya que el área de la tablilla puede dar una lectura inferior falsa debido a una dilución del área. El impacto del tipo de tablilla, los materiales y las variables de proceso también influirán en los resultados, es decir, si hay un área de superficie alta que pueda absorber el flux o si una tablilla corre en pallet. Además, los tipos de ácido específicos no parecen afectar el comportamiento eléctrico o corrosivo del flux como se evidencia en este estudio.

Los límites de WOA nunca deben usarse para comparar fluxes similares para la confiabilidad. Se deben realizar pruebas de SIR electromigración y corrosión. AIM recomienda probar el flux en un estado puro y seco para establecer si las propiedades del flux son aceptables. Esto es especialmente crítico en un conjunto de soldadura selectiva de alta densidad. Una prueba de WOA es un indicador de la reproducibilidad del proceso, pero no necesariamente lo suficientemente precisa como para predecir fallas eléctricas o la confiabilidad del producto.