Por Timothy O'Neill

A verificação e a otimização do perfil de temperatura de um forno de refluxo garantem um ambiente térmico ideal para a pasta de solda derreter, fluir e solidificar, formando juntas de solda robustas.

Como fazer o perfil de refluxo

O processo de calibração das temperaturas do forno e a garantia de que elas estão definidas corretamente envolvem o envio de uma "placa dourada" pelo forno. O ideal é que uma "placa dourada" tenha sido fornecida como parte do kit de trabalho pelo seu cliente ou pela sua equipe de projeto.

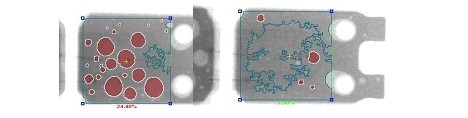

Essa placa (FIGURA 1) será um conjunto de sacrifício, totalmente preenchido com (idealmente cinco a sete) termopares conectados por meio de solda de alta temperatura em locais estratégicos do conjunto. Em seguida, ela é processada no forno de refluxo, coletando informações detalhadas que os técnicos podem usar para fazer ajustes, garantindo que os componentes e as áreas da placa permaneçam dentro das restrições de temperatura especificadas.

Verificação da realidade: Restrições no perfil de refluxo

O texto acima descreve um cenário ideal. A realidade no chão de fábrica costuma ser muito diferente. Muitas vezes, o engenheiro tem sorte se conseguir obter uma placa nua para tentar um perfil de refluxo. Muitas vezes, os perfis são uma suposição educada devido a restrições de tempo e material.

Além disso, muitos supõem que, como um forno de refluxo moderno é muito eficaz na introdução de energia térmica na montagem, a necessidade de uma boa prática de criação de perfil é menos crítica. Em muitos casos, é possível "configurar e esquecer" e ainda obter resultados aceitáveis... até que não sejam. É nesse momento que as boas práticas entram em ação.

Problemas com práticas inadequadas de criação de perfis

Suponha que um fornecedor de Serviços de Manufatura Eletrônica (EMS) tenha uma construção de 1.000 peças em um cliente de alta margem e visibilidade. Um dos componentes QFN tem uma especificação de porcentagem de vazio inferior a 30%. A execução de aceitação foi realizada na linha NPI; tudo estava dentro das especificações e o cliente ficou satisfeito.

Mas, em seguida, a produção é realizada em uma linha de produção que tem um forno menor, mais antigo e com menos capacidade. O vazamento no componente em questão excede 50% na execução da produção, e há uma corrida para reunir as informações para entender e corrigir o problema (Figura 2).

Esse cenário destaca vários motivos pelos quais a criação de perfis é tão importante. O primeiro motivo é a simples manutenção de registros. Nesse caso, um registro dos perfis usados na linha NPI poderia ser imediatamente comparado com a linha de produção, facilitando a identificação se o problema estava nas configurações usadas ou na calibração do forno.

Práticas recomendadas de perfil de refluxo

O perfil de refluxo adequado pode melhorar ou eliminar defeitos. A redução de vazios (BTC e BGA) é um deles, conforme mencionado na anedota anterior, mas também defeitos de cabeça em travesseiro (HiP), defeitos de umedecimento, características de resíduos e até mesmo limpeza de fluxo, para citar alguns. A criação regular de perfis também fornece informações sobre como o equipamento se inter-relaciona com a química da pasta de solda e outros materiais.

Veja a seguir algumas práticas recomendadas que você deve considerar para evitar ou atenuar possíveis problemas.

Execute a criação de perfis estratégicos para cada SKU/número de peça

A importância da manutenção meticulosa de registros não pode ser exagerada. Em um cenário de line-down, cada minuto conta. Manter um registro abrangente dos perfis de refluxo para cada SKU/número de peça não se trata apenas de conformidade, mas de criar uma base de conhecimento que pode reduzir significativamente os riscos e melhorar o processo de solução de problemas.

Realizar perfis diários e de execução da produção

Execute um perfil de confirmação no início de cada dia e de cada produção. Isso identificará qualquer problema antes que o processo de produção do dia seja comprometido devido a uma falha no motor do ventilador ou no elemento de aquecimento.

Capture conhecimentos especializados e divulgue-os

Os profilers de fornos estão se tornando mais sofisticados, o que torna a tarefa de criação de perfis menos árdua. Algoritmos e softwares complexos podem tornar a coleta e a análise de dados mais significativas e mais rápidas.

Mas, mesmo com esses avanços, o conhecimento especializado em criação de perfis é acumulado com o tempo e a experiência. Esse conhecimento geralmente se perde com as mudanças de pessoal. Por isso, torne a criação de perfis de refluxo parte da cultura de um ambiente de produção; não confie em um especialista individual.

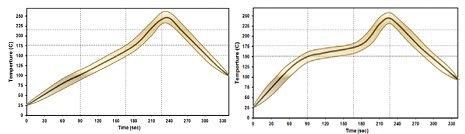

O impacto em tempo real do perfil de refluxo

Ao contrário de outras variáveis fixas no processo de montagem de PCBs, como a formulação da pasta de solda, o design da PCB e a colocação de componentes, o perfil de refluxo se destaca como um elemento dinâmico. É o único lugar em uma linha de produção em que o resultado pode ser afetado em tempo real. Supondo que os processos de impressão e colocação sejam otimizados, o perfil do forno é o único processo que pode ser manipulado "em tempo real" (FIGURA 3).

Peça ao seu fornecedor de pastas ou fornos que passe um dia na fábrica para fazer uma auditoria de fornos e instruir sua equipe sobre as práticas recomendadas. É indolor e pode render grandes dividendos.