por Timothy O'Neill, Carlos Tafoya e Andres Lozoya

O papel da química de limpeza sob o estêncil na impressão de estêncil não pode ser subestimado. Compreender seus efeitos é fundamental para obter o desempenho ideal de impressão nos processos de tecnologia de montagem em superfície (SMT). No entanto, como qualquer engenheiro pode testemunhar, os testes de laboratório muitas vezes podem não se correlacionar com os resultados de campo. Embora os dados de laboratório sejam desenvolvidos em condições ideais para gerar resultados precisos e repetíveis, um ambiente de produção introduz variáveis que são difíceis de reproduzir em um ambiente de laboratório.

Neste estudo, o laboratório de aplicativos da AIM tenta preencher essa lacuna aproximando-se de um ambiente de produção em um teste de impressão de várias horas. O foco? Para quantificar o efeito do solvente de limpeza sob o estêncil no desempenho da pasta de solda, comparamos o álcool isopropílico (IPA) comumente usado com um novo limpador de estêncil.

O impacto potencial do álcool isopropílico (IPA) na pasta de solda

O álcool isopropílico (IPA) é comumente usado no setor devido ao seu custo-benefício e disponibilidade. No entanto, embora seja um solvente eficiente, não é recomendado como limpador de estêncil durante o processo. O IPA não é um componente das pastas de solda, o que significa que ele pode introduzir alterações na pasta que podem afetar negativamente seu desempenho.

Uma mudança notável é que a pasta exposta ao IPA pode se tornar pegajosa, reduzindo sua eficiência de transferência. Esses efeitos são detectáveis com o uso de equipamentos de inspeção de pasta de solda (SPI). Mas há mudanças mais sutis que podem levar a problemas mais evasivos. Por exemplo, uma pasta de solda comprometida pode levar ao acúmulo de fluxo na parte inferior do estêncil, o que pode deteriorar a resolução da impressão. E uma resolução de impressão ruim pode causar defeitos de solda, incluindo a formação de pontes e de esferas/esferas de solda.

Detalhes do experimento

Uma série de componentes 0201 foi escolhida para o experimento porque eles demonstram melhor os aspectos mais desafiadores de uma montagem típica. TABELA 1 mostra as dimensões das aberturas do estêncil para o componente 0201 testado. FIGURA 1 mostra uma seção do veículo de teste usado para o experimento.

| Ref | Comprimento (µm) | Largura (µm) | Proporção de área | Espessura do estêncil | Componentes por placa | Almofadas por placa |

|---|---|---|---|---|---|---|

| 0201 | 368 | 310 | 0.82 | 4mil/100µm | 30 | 60 |

Tabela 1. Dimensões da abertura do estêncil

Fluxo de teste e medições

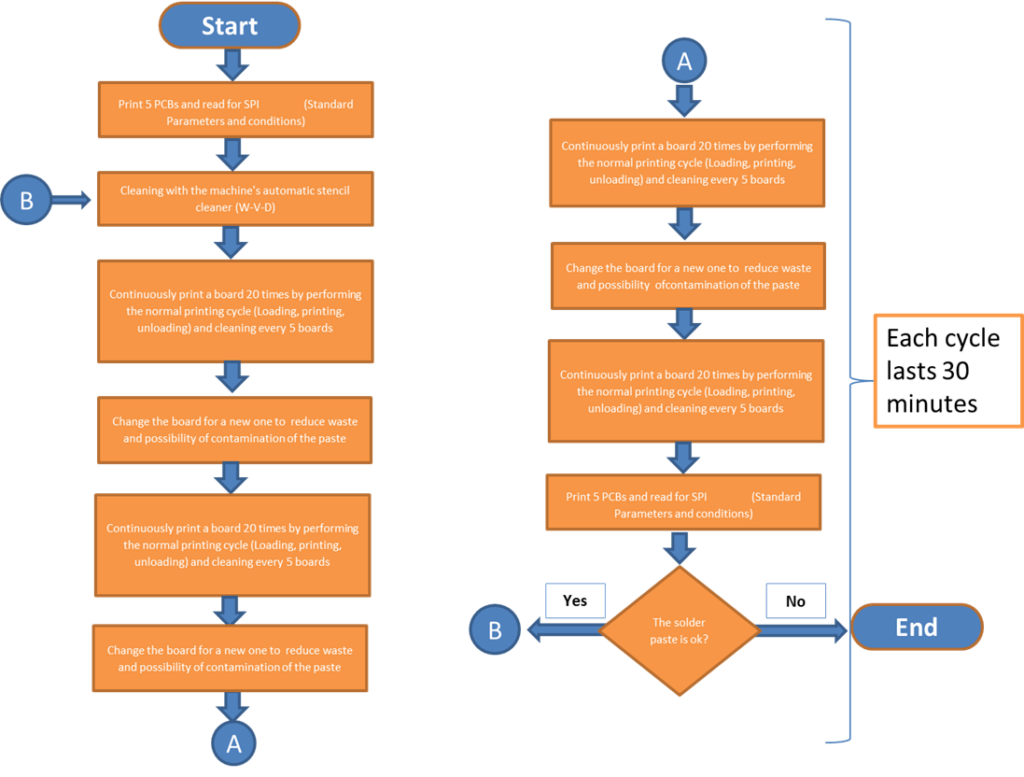

Esse experimento exigiu a simulação de um ambiente de produção e o isolamento do efeito do solvente de limpeza em uma pasta de solda SAC305 não limpa. FIGURA 2 é um fluxograma do experimento que detalha as etapas envolvidas no teste, e TABELA 2 resume os dados de referência.

Usando o mesmo veículo de teste, 80 ciclos de impressão foram executados em 30 minutos, com um ciclo de limpeza de estêncil a seco e úmido realizado após cada cinco PCBs. Após 30 minutos, cinco placas de teste virgens foram impressas e as medições de altura e volume do SPI foram coletadas. O teste foi realizado durante 8 horas (um turno de produção típico) e a pasta de solda não foi reabastecida durante o teste para minimizar a diluição do solvente sob o estêncil na pasta nova.

| Placas testadas | Total de componentes | Total de Pads | Almofadas por placa | Total de ciclos de limpeza | Total de ciclos de impressão |

|---|---|---|---|---|---|

| 80 | 2400 | 4800 | 60 | 272 | 1360 |

Tabela 2. Dados de referência

Análise da inspeção de pasta de solda (SPI)

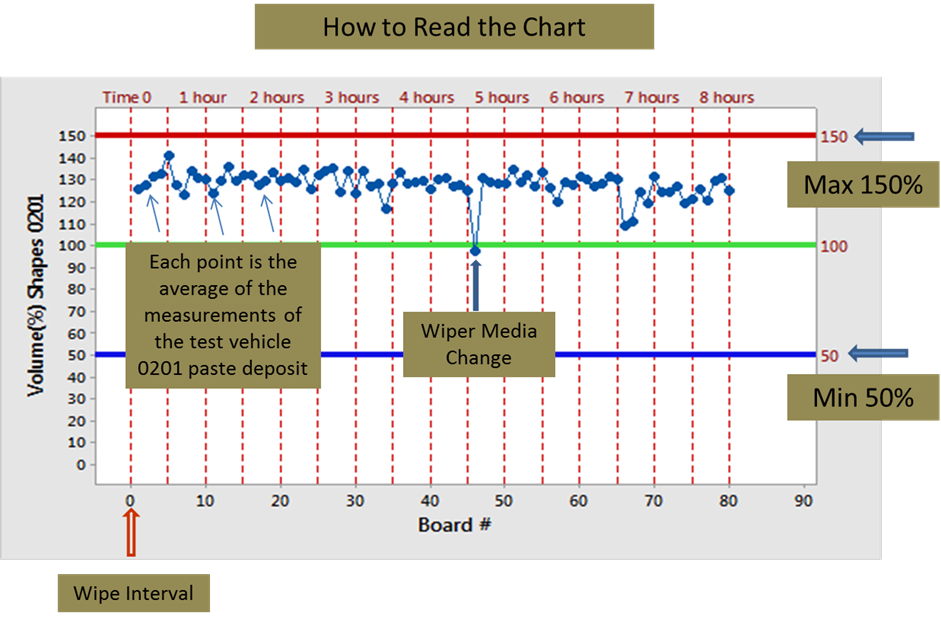

A Inspeção de Pasta de Solda (SPI) oferece informações valiosas sobre o desempenho das pastas de solda em diferentes condições. Ao comparar os valores de SPI com diferentes solventes, obtemos uma compreensão mais clara de seus respectivos impactos na pasta de solda. O volume e a altura do depósito de pasta medidos foram calculados como média para cada placa testada. Os limites mínimo e máximo do SPI são geralmente definidos em 100% ±50%. A FIGURA 3 ilustra como ler os dados do gráfico SPI.

Observe que o volume excessivo de pasta pode levar a defeitos como cordões de solda e pontes, enquanto o volume insuficiente de pasta pode resultar em aberturas não úmidas difíceis de detectar e maior vazamento. A altura também é uma medida importante porque a variação na altura da pasta, ou "dog-ears", pode causar um desempenho de solda inconsistente.

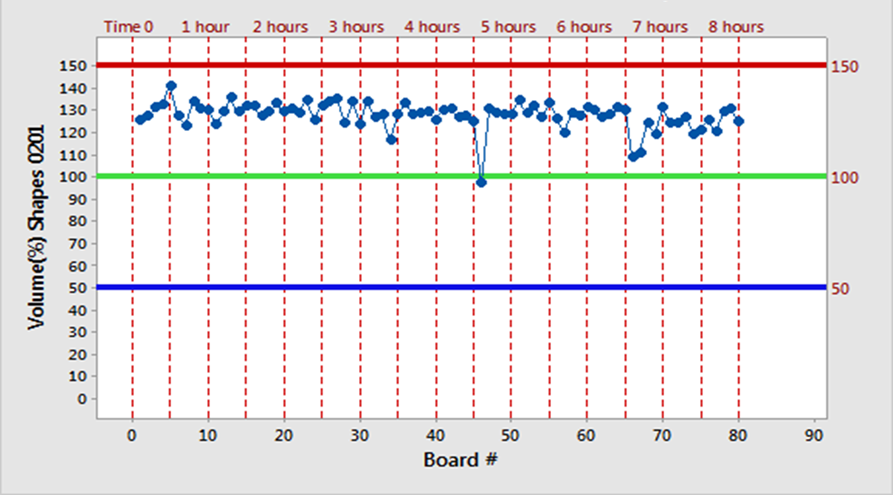

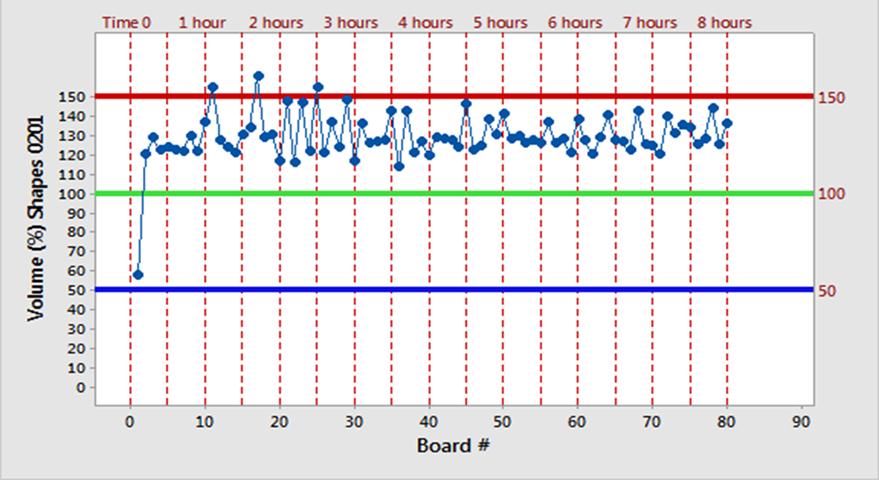

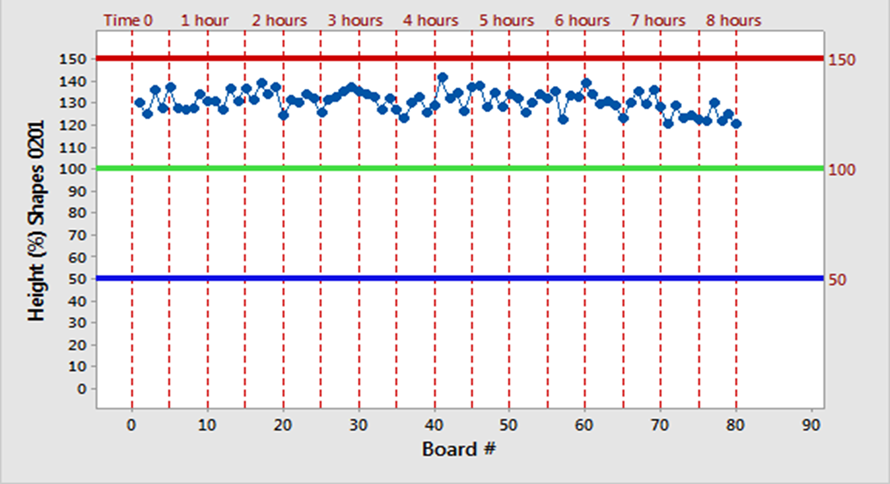

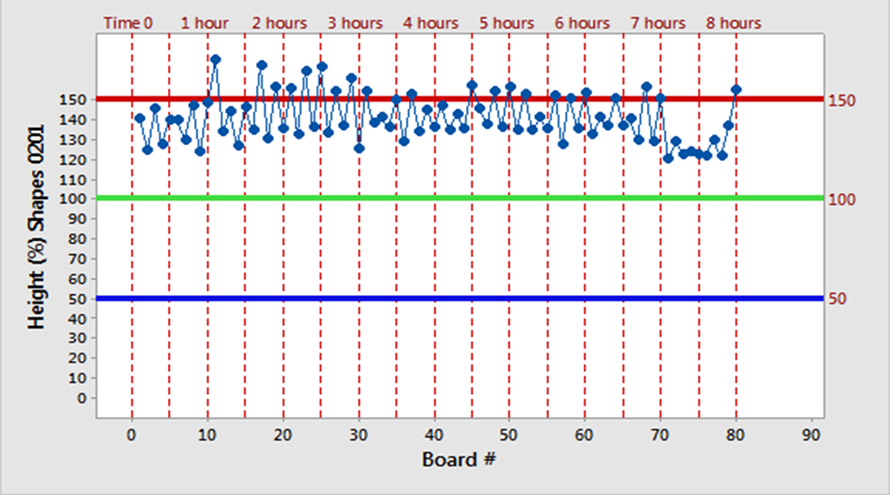

FIGURAS 4-7 mostram os resultados SPI dos depósitos de pasta em um componente da amostra 0201. As placas de teste com o limpador recomendado estavam consistentemente dentro dos limites de depósito de pasta para o volume (FIGURA 4) e altura (FIGURA 6), enquanto que quando o IPA foi usado, os valores excederam os limites máximos ocasionalmente para o volume (FIGURA 5) e repetidamente para a altura (FIGURA 7).

Análise da capacidade do processo

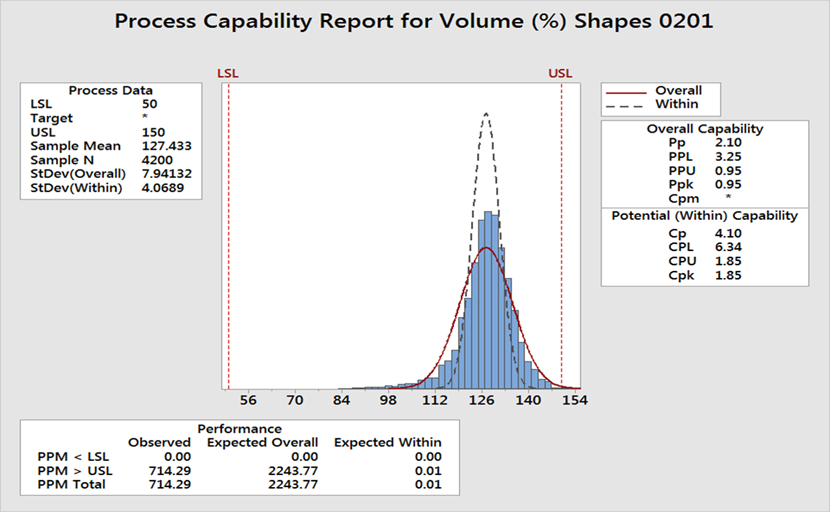

O aprofundamento na capacidade do processo proporciona maior compreensão dos impactos dos solventes no processo de soldagem. O Cpk (Índice de Capacidade do Processo) é uma medida estatística que fornece informações sobre a capacidade de um determinado processo de produzir resultados dentro dos limites especificados. Um valor mais alto de Cpk indica um processo mais capaz, com menos defeitos esperados. Em outras palavras, ele nos informa o quanto um processo está próximo dos limites de especificação e o quanto os dados são consistentes em relação à média.

O nível Sigma, por outro lado, é uma medida de desempenho ou capacidade do processo. A escala sigma é uma métrica que quantifica como um processo opera dentro dos limites de especificação. Um valor sigma mais alto indica menos defeitos:

- Um processo de 3-sigma implica que o processo é 93,319% livre de defeitos ou tem 66.807 defeitos por milhão de oportunidades (DPMO).

- Um processo 5-sigma implica que o processo é 99,977% livre de defeitos ou tem 233 defeitos por milhão de oportunidades (DPMO).

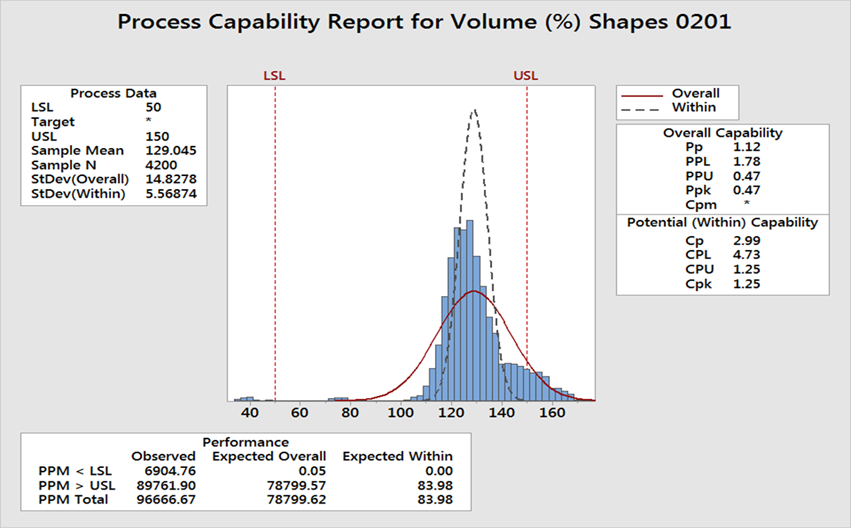

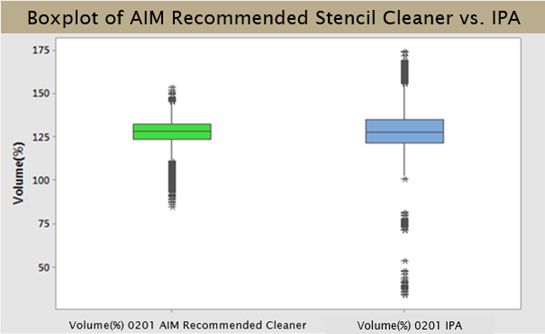

FIGURAS 8 e 9 demonstram que, ao usar o limpador de estêncil recomendado, o valor de Cpk foi de 1,85, um processo de 5 sigma, em comparação com o Cpk de 1,25, um processo de 3 sigma ao usar o IPA.

É importante observar que o limpador IPA apresentou um número significativo de outliers, enquanto o limpador de estêncil recomendado não apresentou nenhum, conforme indicado em FIGURA 10. Os gráficos representam 4200 pontos de dados; portanto, o que pode parecer insignificante é, de fato, muito importante.

Conclusão

A melhoria contínua do processo (CPI), baseada nos princípios de fabricação Kaizen e ISO, enfatiza a importância até mesmo de mudanças sutis no processo de produção. Uma dessas mudanças, tão simples quanto a alteração do solvente na impressora, pode trazer benefícios mensuráveis no processo de impressão SMT. Além do impacto direto sobre o desempenho da pasta de solda, outras vantagens incluem a redução do consumo de pasta de solda e intervalos maiores de limpeza, o que leva a um menor consumo de mídia do limpador.

Agradecimentos

Agradecimentos especiais ao gerente do laboratório de aplicações da AIM Soldadura de Mexico, Andres Lozoya, pela contribuição no projeto do experimento e na execução, e a Carlos Tafoya, diretor de suporte técnico da AIM, pela orientação e conhecimento especializado.