RESUMO

Como o setor de produtos eletrônicos busca continuamente a inovação e a eficiência nos processos de montagem e retrabalho, a exploração de ligas de solda de baixa temperatura (LT) ganhou atenção significativa. Este documento fornece uma análise abrangente da solda LT, com foco especial em sua aplicação em processos de retrabalho e nas implicações mais amplas para a fabricação de produtos eletrônicos. Analisamos várias facetas da solda LT, examinando tanto os possíveis benefícios quanto os desafios associados ao seu uso.

O estudo revisita trabalhos anteriores sobre solda LT em retrabalho, oferecendo um resumo detalhado e sugerindo uma abordagem cautelosa devido ao aumento dos custos e das complexidades associadas ao fio de solda contendo bismuto, juntamente com a falta de diferenças substanciais na resistência e confiabilidade da junta em comparação com os métodos tradicionais. Além disso, o documento aborda considerações mais amplas sobre a solda LT, incluindo vantagens e desvantagens, compensações de desempenho e áreas para estudos futuros.

Essa investigação sobre a solda LT é ainda mais enriquecida por novos dados sobre a limpeza de resíduos de óxido de bismuto e os efeitos da temperatura da ponta e do tempo de contato na formação de IMC durante o retrabalho. Ao fornecer uma visão geral completa das pesquisas existentes e das novas descobertas, este artigo tem como objetivo oferecer insights valiosos para fabricantes, engenheiros e pesquisadores, contribuindo para a tomada de decisões informadas sobre a adoção e a integração da solda LT no retrabalho e na montagem de produtos eletrônicos.

INTRODUÇÃO

Em uma era em que a inovação e a eficiência se tornaram primordiais, o setor de fabricação de produtos eletrônicos busca constantemente caminhos para melhorar os processos, reduzir os custos e aumentar a confiabilidade dos produtos. Entre as várias soluções exploradas, a solda de baixa temperatura (LT) surgiu como uma alternativa promissora aos métodos de solda tradicionais, especialmente com a proliferação de eletrônicos miniaturizados e complexos.

Historicamente, o uso da solda LT tem sido motivado por suas características exclusivas, como um ponto de fusão reduzido e o potencial de economia de energia e material.[1] No entanto, como acontece com qualquer mudança significativa na metodologia, a implementação da solda LT trouxe seu conjunto de desafios. Esses desafios, desde a confiabilidade até as preocupações com o retrabalho e o gerenciamento de resíduos, exigem uma exploração e um entendimento mais profundos.

Este artigo investiga os meandros da solda LT, especificamente no âmbito do retrabalho e da montagem de produtos eletrônicos. Por meio de um exame rigoroso e de uma combinação de dados experimentais e percepções do setor, pretendemos esclarecer o verdadeiro potencial, os benefícios e as considerações sobre o emprego da solda LT na fabricação contemporânea de produtos eletrônicos.

ANTECEDENTES

As informações sobre os principais recursos e problemas associados à solda LT costumam ser díspares, com estudos em andamento e existentes atolados em diferenças de metodologias, envolvimento com esforços de marketing e falta de conclusões meta-analíticas suficientemente sólidas para fornecer percepções diretas e acionáveis aos fabricantes. Este documento busca iniciar o processo de reunir as informações existentes em um quadro coeso, identificando os benefícios e os desafios associados à soldagem LT em diferentes dimensões e, ao mesmo tempo, delineando claramente as questões e áreas de estudo restantes, bem como as conclusões padronizadas do trabalho existente.

Ligas de baixa temperatura

As soldas LT são caracterizadas por suas composições metálicas exclusivas, envolvendo principalmente estanho (Sn) e bismuto (Bi). Historicamente, a presença de chumbo (Pb) nas soldas era comum, mas com a mudança para processos sem chumbo, o bismuto se tornou um componente mais viável.[2] A proeminência do estanho e do bismuto nessas ligas marca uma mudança significativa na tecnologia de solda. O bismuto, antes negligenciado devido à sua incompatibilidade com processos baseados em Pb, agora é parte integrante das soldas LT, especialmente porque a maioria dos processos de soldagem passou a ser livre de Pb. Essa transição estimulou o desenvolvimento de novas gerações de soldas LT. Embora esteja surgindo uma variedade cada vez maior de composições de solda LT, este documento se concentrará principalmente no estanho-bismuto eutético e no estanho-bismuto com uma pequena adição de prata (Ag), pois essas composições representam uma parte significativa das aplicações atuais de solda LT.

Principais vantagens e desvantagens da solda LT

Os principais benefícios da solda LT estão em suas temperaturas de fusão mais baixas em comparação com as soldas tradicionais. Essa característica leva a várias vantagens. A primeira é a redução do uso de energia. O ponto de fusão mais baixo permite a economia de energia durante o processo de soldagem, pois é necessário menos calor. De fato, alguns estudos mostraram uma economia potencial de energia de até 20-40% usando perfis de refluxo de baixa temperatura em comparação com os perfis do SAC305 tradicional.[3]

Outra vantagem é a diminuição da deformação dos componentes. Temperaturas mais baixas reduzem o risco de empenamento de componentes sensíveis durante a soldagem, melhorando assim a integridade do produto.

No entanto, esses benefícios são contrabalançados por algumas desvantagens. Em especial, o bismuto, embora seja vantajoso para reduzir o ponto de fusão, introduz fragilidade nas juntas de solda. Isso pode afetar a confiabilidade e a durabilidade das conexões soldadas, especialmente em ambientes onde o estresse mecânico é uma preocupação.

Outra desvantagem está relacionada à sensibilidade à temperatura. Embora as temperaturas mais baixas sejam benéficas para a economia de energia e a redução do empenamento, elas também exigem controle e calibração cuidadosos durante o processo de soldagem para garantir a integridade da junta.

Também há questões relacionadas à criação de juntas híbridas (geralmente SAC+LT) em vários cenários e quais são as características e os modos de falha dessas juntas.[4] Isso é algo que investigamos anteriormente no caso do retrabalho usando solda de baixa temperatura. As mudanças no processo são outra área de exploração, como o ajuste das taxas de rampa e o uso de fornos de refluxo com zonas de resfriamento. [5][6]

Retrabalho de solda em baixa temperatura

Uma dúvida que muitos fabricantes têm ao implementar processos de solda de baixa temperatura é se eles também podem ou devem usar solda de baixa temperatura em qualquer retrabalho feito em componentes que foram soldados com solda LT. Essa pergunta tem duas vertentes: primeiro, se a solda LT no processo requer solda LT no retrabalho para manter a integridade da junta e, segundo, se o uso de solda LT no retrabalho gera benefícios adicionais e economia de custos, de forma semelhante à solda LT usada na soldagem por refluxo e por onda.

A discussão tem como objetivo fornecer uma compreensão abrangente da função da solda LT no retrabalho, destacando as principais considerações para os fabricantes que contemplam sua adoção em seus protocolos de reparo e manutenção.

Resumo do estudo anterior

O estudo original explorou a viabilidade das ligas LT em cenários de retrabalho.[7] Observou-se que o fio sólido de baixa temperatura de fusão e o fluxo externo, bem como a solda de fio SAC305 com fluxo, podem ser empregados com sucesso para retrabalhar as ligas LT. A solda LT apresentou características de processamento distintas em comparação com a solda SAC, mas elas não impediram a formação de juntas de solda de qualidade.

Crucialmente, as juntas de solda criadas com a solda LT atenderam aos critérios IPC Classe 1, 2, 3, sugerindo que a solda LT é uma opção viável para uma variedade de classes de produtos. No entanto, os resultados dos testes de cisalhamento foram variáveis, refletindo os desafios inerentes aos processos de retrabalho. As juntas de solda SAC demonstraram maior ductilidade em comparação com suas contrapartes com bismuto, o que se alinha com as propriedades conhecidas do material dessas ligas. Quando a solda com fio fluxado SAC305 foi usada, o processo se assemelhou aos métodos tradicionais de retrabalho SAC/SAC, com ênfase na utilização de diâmetros de fio mais finos para componentes menores.

O estudo destacou a importância da habilidade do operador, ressaltando a necessidade de treinamento adequado ao implementar o retrabalho de LT. Isso é particularmente relevante, dada a natureza variável dos resultados do retrabalho, mesmo sob a orientação de um operador altamente experiente.

Questões não resolvidas do estudo inicial

Várias questões ficaram sem solução, o que justifica uma investigação mais aprofundada. Uma das principais questões não resolvidas é a capacidade de limpeza do resíduo de óxido de bismuto após o refluxo e o retrabalho. Esse aspecto é fundamental para garantir a confiabilidade e o desempenho de longo prazo das juntas soldadas.

O estudo original também indicou que as variáveis nas técnicas de soldagem manual, especialmente a temperatura da ponta e o tempo de contato, afetam significativamente a formação de compostos intermetálicos (IMCs). Compreender essas variáveis é essencial para otimizar os processos de retrabalho e garantir a integridade das juntas de solda.

Essas questões não resolvidas foram investigadas conforme descrito nas próximas duas seções.

Capacidade de limpeza do resíduo de óxido de bismuto

Uma das principais preocupações relacionadas ao uso da solda LT é o potencial de permanência de resíduos de óxido de bismuto após os processos de refluxo e retrabalho. A presença desse resíduo pode afetar a qualidade e a confiabilidade da junta de solda, embora ele seja considerado principalmente cosmético. Foi realizado um estudo em parceria com a MicroCare para determinar se esse resíduo era passível de limpeza e qual produto químico de limpeza apresentava o melhor desempenho.

Objetivo do experimento

O objetivo do estudo foi avaliar a eficácia de vários produtos químicos de limpeza na remoção de resíduos de juntas de solda criadas com solda de baixa temperatura (LT). Esse estudo se concentrou especialmente na avaliação da capacidade de diferentes agentes de limpeza para limpar resíduos de óxido de bismuto resultantes de processos de solda LT.

Materiais utilizados

Nesse estudo, foram empregados vários materiais de solda. A seleção incluiu pasta AIM M8 SAC305, pasta NC273LT Sn42/Bi57/Ag1, fio com núcleo de fluxo SAC305 e Sn42/Bi57/Ag1 sólido em combinação com fluxo NC280 (para componentes PTH) ou NC217 (para componentes SMT).

Para avaliar o processo de limpeza, foram considerados três produtos químicos de limpeza distintos. Dois deles eram limpadores fluorados, denominados Limpadores X e Y, enquanto o terceiro era um limpador não fluorado denominado Limpador Z.

Configuração e procedimento experimental

Para a fase de montagem e teste, foram criados cupons de teste (PCB016) para cada limpador examinado. O processo de montagem envolveu várias etapas. Os cupons A e B foram refluxados com solda LT e retrabalhados com fio LT e fluxo externo. O cupom C foi submetido a refluxo com solda LT e retrabalho com fio SAC305 com fluxo. O cupom D passou por refluxo e retrabalho com SAC305. Por fim, o cupom E foi refluído com solda LT e não passou por nenhum retrabalho. A etapa inicial dessa fase incluiu a captura de fotos "Antes" de todos os componentes.

O procedimento subsequente de limpeza da bancada envolveu a aplicação de solvente de limpeza usando uma ferramenta de distribuição. O processo incluiu um ciclo de lavagem úmida e secagem, que consiste em uma lavagem úmida de 20 segundos, uma lavagem de 20 segundos e um período de secagem de 30 a 60 segundos. A limpeza dos cupons foi então meticulosamente analisada em um microscópio, seguida pela captura de fotos "Depois".

Resultados

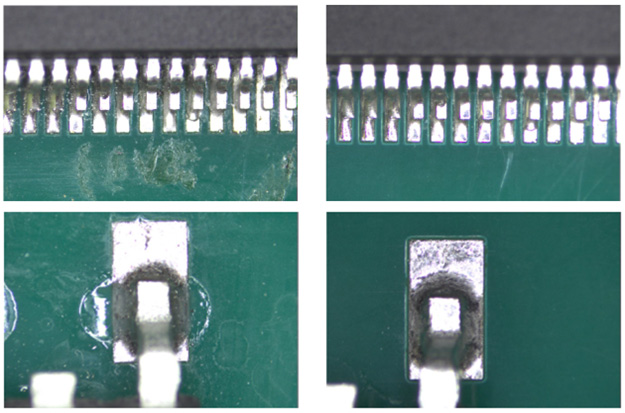

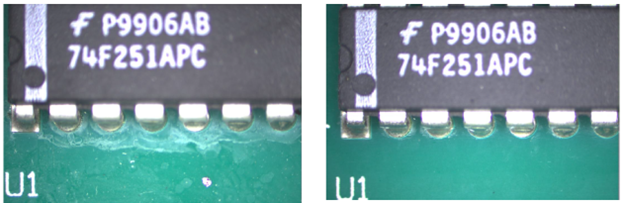

Após experimentos minuciosos, o Limpador X surgiu como o limpador mais eficaz para as amostras em questão. A eficácia da limpeza foi avaliada ainda mais examinando cupons de teste específicos. Os cupons de teste B, C e E apresentaram os resultados de limpeza mais satisfatórios com o limpador X, significando uma remoção bem-sucedida de resíduos com LT+LT, LT+SAC e LT sem retrabalho, respectivamente (consulte a Figura 1). No entanto, o cupom de teste A (LT+LT) apresentou um leve resíduo em determinadas áreas, contrastando com seu gêmeo, o cupom de teste B. O cupom de teste D (SAC+SAC) apresentou várias áreas com resíduos perceptíveis após a limpeza, conforme ilustrado nas Figuras 2 e 3.

Figura 1. Componentes do cupom de teste C antes (esquerda) e depois (direita) da limpeza com o Cleaner X

Figura 2. Cupom de teste A antes (esquerda) e depois (direita) da limpeza com o Cleaner X

Figura 3. Cupom de teste D antes (esquerda) e depois (direita) da limpeza com o Cleaner X

Conclusão

O estudo concluiu que, embora o processo de limpeza com o Cleaner X tenha sido eficaz para a maioria dos cupons de teste, houve uma variabilidade notável na remoção de resíduos em diferentes amostras. O estudo ressalta a importância de selecionar o produto químico de limpeza adequado e seguir rigorosamente o procedimento de limpeza para garantir a remoção eficaz dos resíduos.

Considerações sobre o crescimento do IMC e variáveis nas técnicas de solda manual

O crescimento do composto intermetálico (IMC) é um fator crucial na avaliação da confiabilidade da junta de solda. O estudo inicial mostrou resultados comparáveis entre várias combinações de solda em termos de teste de cisalhamento e espessura do IMC. No entanto, a taxa de crescimento da IMC e a importância do tempo de permanência nessa formação ainda são assuntos de intensa análise. Desvendar a dinâmica do crescimento do IMC no contexto da solda LT pode proporcionar mais clareza sobre a viabilidade da solda em longo prazo.

Efeitos da variação da solda manual no IMC e em outros recursos

Este estudo foi iniciado para abordar a segunda pergunta de acompanhamento do artigo inicial sobre retrabalho em baixa temperatura.[7] A Metcal, uma empresa especializada na fabricação de equipamentos de solda manual, investigou o impacto da temperatura da ponta e do tempo de contato na formação de compostos intermetálicos (IMC) e outras características ao usar solda de baixa temperatura (LTS).

Materiais utilizados

O estudo usou a liga Sn42/Bi57/Ag1 para refluxo e retrabalho, com o fluxo AIM NC280 sendo usado junto com o fio. Os componentes soldados foram cinco componentes de furo passante revestido (PTH), compreendendo três resistores e dois capacitores, em um único modelo de PCB. A soldagem manual foi realizada com um ferro de solda CVC-6CH0025S com uma ponta de cinzel de 2,5 mm.

Configuração e procedimento experimental

As condições de soldagem foram variadas nesse experimento, envolvendo duas temperaturas de ponta diferentes, a saber, 285°C e 343°C, com ajustes correspondentes nos tempos de contato. Especificamente, para 285°C, os tempos de contato foram definidos em 3s, 4s (linha de base), 5s e 6s. Enquanto isso, a 343°C, os tempos de contato foram 2s (linha de base), 3s, 4s e 5s.

Os parâmetros de avaliação se concentraram em uma análise abrangente de vários aspectos, incluindo juntas de solda, características dos resíduos, propriedades de umedecimento, corrosão, forma da junta de solda, confirmação do preenchimento do cilindro, espessura do IMC e presença de vazios.

Resultados

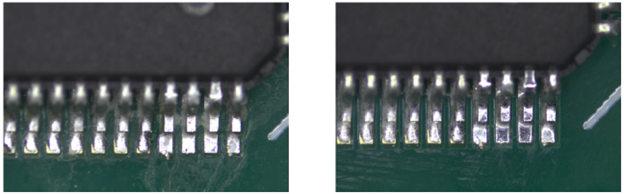

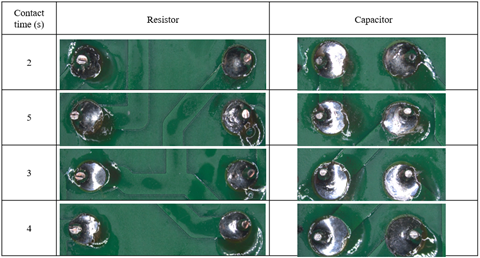

No exame das juntas de solda, observou-se que algumas juntas apresentavam um ângulo de contato superior a 90° a 285°C, particularmente notável em um tempo de contato de 3 segundos. Por outro lado, a 343°C, algumas juntas apresentaram excesso de solda na parte superior, como mostra a Figura 4.

Figura 4. Ângulo de contato do pino do capacitor após retrabalho a 285°C, tempo de contato de 3 segundos

Em relação ao resíduo, a cor escureceu em correlação com o tempo de contato para ambas as temperaturas de ponta, conforme ilustrado na Figura 5.

Figura 5. Resíduo da parte inferior dos componentes retrabalhados a 343°C

As propriedades de umectação da solda foram notáveis, apresentando uma aparência brilhante e suave e proporcionando uma boa cobertura da área da almofada na maioria das juntas.

Não foram detectados casos de corrosão nos PCBs analisados.

A forma das juntas de solda foi influenciada pelas condições de temperatura. Os componentes submetidos a 343°C formaram melhores juntas de solda em diferentes tempos de contato em comparação com aqueles a 285°C. Todos os cilindros, exceto o resistor com 3 e 4 segundos de tempo de contato a 285°C, foram preenchidos com 100%.

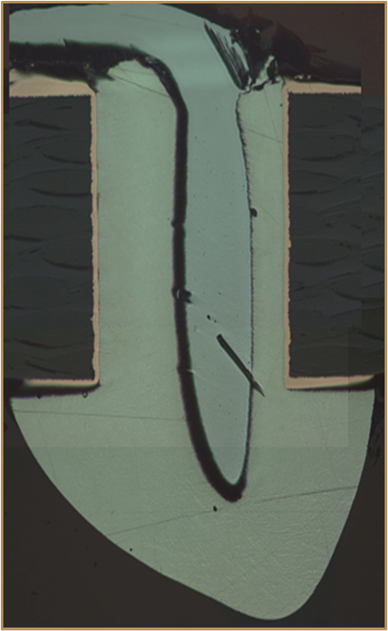

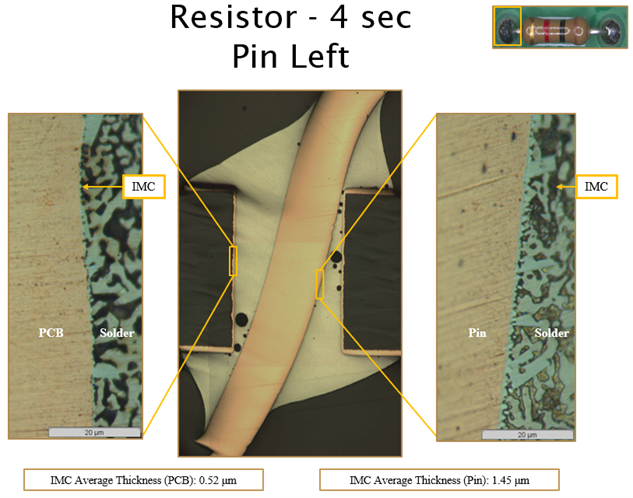

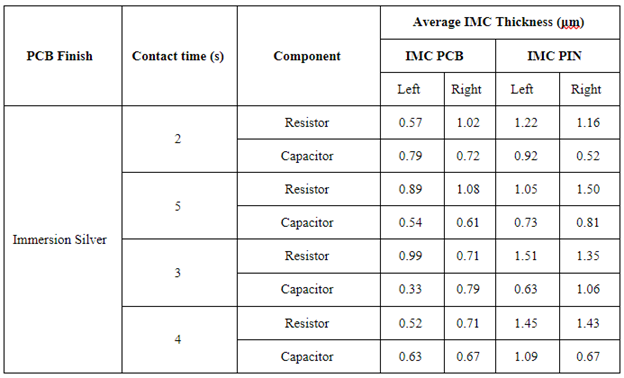

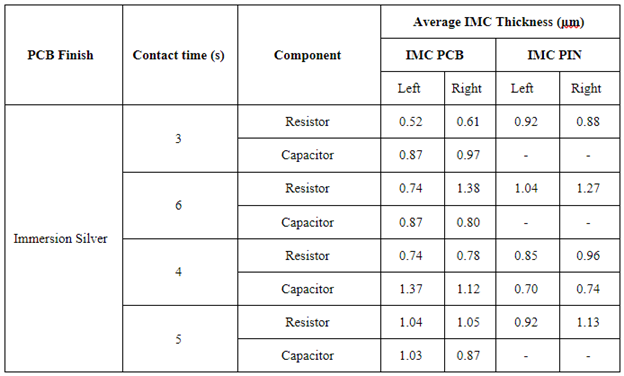

A investigação sobre a espessura do IMC revelou que, a 343°C, o IMC da PCB/solda era maior em comparação com o IMC do pino/solda. A espessura do IMC foi maior para componentes com 3 e 4 segundos de tempo de contato do que para aqueles com 2 e 5 segundos. A 285°C, o IMC de pino/solda foi maior do que o IMC de PCB/solda, especialmente para resistores com tempos de contato de 6 e 5 segundos. Os capacitores a 285°C não apresentaram IMC de pino/solda mensurável, sugerindo que era menor que 1 µm. Consulte a Figura 6, a Tabela 1 e a Tabela 2 para obter informações detalhadas.

Figura 6. Espessuras de IMC após retrabalho do pino do resistor a 343°C, tempo de contato de 4 segundos

Tabela 1. Espessura média do IMC 343°C

Tabela 2. Espessura média do IMC 285°C

Por fim, a presença de espaços vazios foi uma observação comum, com mais de 80% dos pinos apresentando espaços vazios em ambas as temperaturas e em diferentes tempos de contato.

Conclusões

Os resultados indicaram que temperaturas diferentes e tempos de contato variados influenciam a qualidade da junta de solda e a formação de IMC. Quanto à questão de saber se o uso da solda LT no retrabalho pode aumentar a vida útil da ponta ou economizar energia, a resposta parece ser não. Em geral, a temperatura mais alta, 343°C, produziu os melhores resultados, sendo 3-4 segundos o tempo de contato ideal.

Outras considerações sobre o crescimento do IMC

Diferentes abordagens de retrabalho, como LT+LT, LT+SAC e SAC+SAC, podem influenciar a formação de IMC de forma exclusiva. Como os fabricantes consideram a adoção da solda LT para retrabalho, é imperativo entender essas diferenças sutis e suas possíveis implicações. Muitos estudos recentes analisaram o crescimento da IMC e a migração de bismuto em BGAs, comparando os efeitos entre LT+LT, LT+SAC e SAC+SAC.[8] Entretanto, os resultados de um estudo para outro não mostram uma tendência definida. Há também evidências de que a rampa de temperatura, as taxas de resfriamento e os tempos de permanência podem afetar significativamente a integridade da junta também quando se trata de soldas de baixa temperatura, sejam elas parte de uma junta híbrida ou não, conforme mencionado anteriormente. Isso parece indicar a possibilidade de mais variações nos resultados da soldagem manual, dependendo das configurações do equipamento e da experiência do operador.

Descrevendo o caso da solda LT no retrabalho

Ao examinar os possíveis benefícios do uso de solda de baixa temperatura (LT) em processos de retrabalho, vários fatores importantes devem ser considerados. Nossos estudos e pesquisas forneceram insights sobre cada um desses aspectos, moldando nosso entendimento sobre a praticidade e a eficácia da solda LT em cenários de retrabalho.

Economia de custos com material de solda

Ao contrário das expectativas de custo-benefício, o fio de solda LT é significativamente mais caro do que o SAC305. Isso se deve ao fato de que um componente-chave da solda LT, o bismuto, não é muito dúctil, o que torna a fabricação do fio de solda LT inerentemente mais desafiadora. Esse custo mais alto prejudica uma das possíveis vantagens do uso da solda LT em processos de retrabalho, tornando-a uma opção menos atraente do ponto de vista financeiro.

Facilidade de uso

A facilidade de uso é outra área em que a solda LT não oferece necessariamente vantagens. A exigência de fio sem núcleo e fluxo externo complica o processo de retrabalho. Além disso, exige um nível mais alto de conhecimento e precisão do operador. Esses fatores contribuem para um processo de retrabalho mais desafiador e complexo.

Economia de energia

Embora a solda LT derreta em temperaturas mais baixas, o que sugere uma possível economia de energia, nossas descobertas indicam que a integridade da junta e a formação de IMC melhoram quando se usa uma temperatura de ponta mais quente e um tempo de contato moderado. Isso indicaria que não é possível economizar energia no retrabalho sem comprometer a integridade do trabalho.

Vida útil da dica

Embora exista uma possibilidade teórica de prolongar a vida útil da ponta devido às temperaturas de operação mais baixas, nossa pesquisa sugere novamente que isso não se confirmaria devido aos melhores resultados ao soldar em uma temperatura mais alta.

Integridade da articulação

Nosso estudo inicial comparou o desempenho das configurações SAC+SAC, LT+SAC e LT+LT em termos de teste de cisalhamento e espessura do IMC. Os resultados indicaram que todas essas combinações apresentaram desempenho comparável. No entanto, ainda há dúvidas sobre a taxa de crescimento do IMC e o tempo de permanência, o que exige uma investigação mais aprofundada para entender completamente as implicações na integridade da junta.

Requisitos de temperatura do componente/substrato

Uma consideração importante no uso da solda LT é seu impacto sobre o componente e o substrato. Se a adoção da solda LT em processos de refluxo levar ao uso de substratos e componentes mais baratos, eles podem ter sensibilidades específicas de temperatura no retrabalho que devem ser cuidadosamente gerenciadas. Esse aspecto do uso da solda LT exige uma compreensão diferenciada dos materiais envolvidos e de suas respectivas tolerâncias de temperatura.

Limpeza de resíduos

As soldas que contêm bismuto podem deixar resíduos de óxido de bismuto, tanto após o refluxo quanto após o retrabalho. De fato, grande parte desse resíduo foi observada nos componentes retrabalhados no estudo variável do ferro de solda. Foi determinado, no entanto, que existe uma solução e um processo de limpeza que praticamente elimina esse resíduo.

Conclusão

Com base nas percepções cumulativas de nossas pesquisas e estudos, o caso do uso de solda LT em processos de retrabalho não é fortemente apoiado. Embora existam benefícios teóricos, as realidades práticas e os resultados de nossas investigações sugerem que as vantagens são mínimas ou anuladas por outros desafios. Os fabricantes devem ponderar esses fatores cuidadosamente ao considerar a adoção da solda LT para fins de retrabalho.

Casos de uso primário de solda de baixa temperatura

Por fim, gostaríamos de reavaliar o escopo mais amplo das aplicações de solda de baixa temperatura (LT), considerando tanto suas limitações inerentes quanto as áreas em que se mostra promissora.

Lembre-se de que as soldas LT apresentam menor confiabilidade em cenários que envolvem estresse mecânico, como choque de queda, em que a fragilidade pode ser um obstáculo significativo. No entanto, elas podem ser adequadas para produtos eletrônicos de consumo, em que a alta durabilidade é menos crítica e manter os custos de fabricação baixos é essencial para manter a lucratividade.

Ambientes de aplicativos controlados

Nos casos em que não se espera que o dispositivo seja submetido a estresse mecânico significativo, como em ambientes fixos ou controlados, a fragilidade da solda de estanho-bismuto pode não ser uma grande preocupação.

Combinação com outras ligas

Às vezes, a solda de estanho-bismuto pode ser combinada com outras ligas para atenuar sua fragilidade. Por exemplo, a adição de prata (Ag) pode melhorar sua resistência mecânica, tornando-a mais adequada para aplicações que exigem algum nível de resistência a choques.

Componentes redundantes ou não críticos

Em alguns projetos, especialmente nos setores automotivo e aeroespacial, a solda de estanho-bismuto pode ser usada para componentes redundantes ou não essenciais para a função principal do sistema, reduzindo assim o risco associado à falha da junta de solda.

Eletrônica flexível

Em eletrônicos flexíveis, o foco geralmente é a flexibilidade em vez da resistência a choques mecânicos. Nesse caso, a baixa temperatura da solda de estanho-bismuto é benéfica para os materiais sensíveis à temperatura usados nesses dispositivos. Os próprios dispositivos podem ser projetados para sofrer o mínimo de impacto ou choque.

Uso em componentes protegidos

Em aplicações automotivas e aeroespaciais, os componentes soldados com estanho-bismuto podem ser alojados em áreas mecanicamente protegidas, onde a probabilidade de sofrer choques de queda é minimizada.

Aplicação seletiva

A solda de estanho-bismuto pode ser usada seletivamente em conjunto com outros tipos de solda em uma única montagem, empregada somente em áreas específicas em que seu baixo ponto de fusão seja vantajoso e sua fragilidade não seja uma desvantagem significativa.

Técnicas avançadas de embalagem

Algumas técnicas modernas de empacotamento eletrônico podem atenuar os efeitos da fragilidade da solda, como o uso de materiais de preenchimento inferior ou o emprego de projetos específicos de PCB que reduzem a tensão nas juntas de solda.

Peças não móveis

Nos setores automotivo e aeroespacial, ele pode ser usado para peças que não se movem ou em aplicações em que as juntas de solda não são submetidas a tensões mecânicas frequentes ou severas.

Destaque para os eletrônicos consumíveis

O segmento de eletrônicos de consumo é particularmente intrigante quando se considera a adoção da solda LT. Esses produtos geralmente são projetados com um ciclo de vida curto em mente, desde acessórios para celulares até fones de ouvido baratos. Observe que, embora os dispositivos descartáveis que usam solda LT possam anular os benefícios ambientais positivos do uso da solda LT ao contribuir para o excesso de resíduos, em mercados específicos em que os dispositivos eletrônicos precisam ser descartáveis (como determinadas aplicações médicas ou de segurança), a solda LT pode ajudar a manter a relação custo-benefício.

Orientações e recomendações futuras

A exploração da solda de baixa temperatura (LT), sua aplicação em retrabalho e suas implicações mais amplas para o setor de eletrônicos, sem dúvida, gerou uma riqueza de conhecimentos. Entretanto, como em qualquer empreendimento científico, a jornada revelou tantas perguntas quanto respostas. Com base nas percepções obtidas até o momento, surgem várias orientações e recomendações futuras.

Desenvolvimento e padronização de ligas

Em um estudo da iNEMI, os entrevistados indicaram o desejo de que houvesse uma liga padrão em LT antes de quererem investir na mudança.[9] Conforme discutido acima, embora o estanho bismuto eutético seja o modelo "básico" com o qual as ligas LT mais sofisticadas são frequentemente comparadas ou modificadas para resolver problemas existentes, ainda há muita experimentação em andamento com a adição de dopantes e outros elementos.

A melhoria da confiabilidade das soldas de estanho-bismuto (Sn-Bi) de baixa temperatura geralmente envolve a adição de outros elementos à liga. Essas adições têm o objetivo de aprimorar determinadas propriedades, como resistência mecânica, desempenho em ciclos térmicos e redução da fragilidade. Alguns dos elementos mais eficazes para essa finalidade incluem:

- Prata (Ag): A adição de prata às ligas Sn-Bi é um dos métodos mais comuns para melhorar sua força mecânica e resistência à fadiga térmica. A prata pode aumentar a robustez geral da junta de solda, tornando-a menos propensa a falhas sob estresse mecânico ou ciclos térmicos.

- Cobre (Cu): O cobre é outro elemento frequentemente adicionado às soldas Sn-Bi. Ele pode melhorar as características de umectação da solda e aprimorar suas propriedades mecânicas. O cobre também ajuda a reduzir a taxa de crescimento do IMC (composto intermetálico), o que pode ser benéfico para a confiabilidade a longo prazo.

- Níquel (Ni): O níquel é usado para aprimorar as propriedades mecânicas da solda e para estabilizar a camada intermetálica, reduzindo o crescimento de fases frágeis. Isso pode ser particularmente benéfico em aplicações em que as juntas de solda são submetidas a estresse mecânico.

- Antimônio (Sb): O antimônio pode ser adicionado às soldas Sn-Bi para melhorar suas propriedades térmicas e mecânicas. Ele ajuda a refinar a microestrutura da solda, levando a um melhor desempenho sob ciclos térmicos e estresse.

- Índio (In): O índio pode aumentar a ductilidade da solda, tornando-a menos quebradiça. Isso pode ser particularmente útil em aplicações em que a flexibilidade e a resistência à fadiga térmica são importantes.

Cada um desses elementos contribui de maneiras diferentes para o desempenho geral da solda. A escolha do(s) elemento(s) a ser(em) adicionado(s) depende dos requisitos específicos da aplicação, como o ambiente operacional, os tipos de estresse que as juntas de solda encontrarão e o equilíbrio desejado entre custo e desempenho. As proporções desses aditivos precisam ser cuidadosamente controladas, pois quantidades excessivas podem levar a outros problemas, como aumento da fragilidade ou redução da capacidade de umedecimento.

Determinando o caso comercial da solda de baixa temperatura hoje e no futuro

Determinar o caso comercial da solda de baixa temperatura (LT) envolve a avaliação de fatores imediatos e de longo prazo na fabricação de produtos eletrônicos. As principais considerações incluem a comparação de custos entre a LT e as soldas tradicionais, levando em conta as possíveis economias de longo prazo decorrentes da redução do uso de energia e a possibilidade de usar componentes mais baratos. A compatibilidade da solda LT com as linhas de fabricação existentes, juntamente com a necessidade de modificações nos equipamentos, constitui uma parte essencial dessa avaliação.

É essencial considerar os requisitos específicos do produto, especialmente para componentes sensíveis à temperatura, e a confiabilidade e o desempenho da solda LT sob várias condições. Além disso, os benefícios ambientais e a conformidade regulatória, alinhados às tendências globais de sustentabilidade, desempenham um papel importante nessa avaliação.

As perspectivas futuras, como a tendência de miniaturização dos dispositivos eletrônicos e as mudanças do mercado para processos de fabricação mais ecológicos, também são importantes. O caso comercial da solda LT, portanto, depende de um equilíbrio entre as necessidades operacionais imediatas, os benefícios de longo prazo e a adaptação às tendências em evolução do setor e às demandas dos consumidores.

A importância da colaboração do setor

O caminho a seguir exige um esforço conjunto de pesquisa colaborativa, combinando conhecimentos especializados da academia, da manufatura e da tecnologia de soldagem para explorar áreas como consumo de energia, interações de materiais e muito mais. O estabelecimento de plataformas abertas para o compartilhamento de conhecimento, juntamente com o fortalecimento dos laços entre o setor e o meio acadêmico, será fundamental para abordar questões não resolvidas e promover a inovação. Essa abordagem colaborativa promete desbloquear todo o potencial da solda LT na fabricação de produtos eletrônicos, transformando os desafios em trampolins para o avanço e a eficiência nesse campo em evolução.

CONCLUSÃO

Nosso exame abrangente da solda de baixa temperatura (LT) na montagem e retrabalho de produtos eletrônicos destacou sua função complexa na fabricação moderna. A análise comparativa de várias estratégias de retrabalho revelou diferenças sutis em termos de qualidade da junta, crescimento de IMC e tempo de processo, lançando luz sobre as melhores práticas adaptadas a objetivos específicos de fabricação. Em resumo, as melhores juntas retrabalhadas foram formadas usando temperaturas mais altas na ponta do ferro e tempos de contato moderados. Além disso, pudemos confirmar que o resíduo de óxido de bismuto resultante do retrabalho ou do refluxo de soldas de baixa temperatura contendo bismuto pode ser limpo, caso esse resíduo represente um problema.

Por fim, concluímos que, embora a solda LT ofereça muitos benefícios na soldagem por refluxo, não há muitos argumentos a favor do uso da solda LT no retrabalho devido à complexidade, ao custo e à relativa falta de benefícios em relação ao retrabalho com SAC. Além disso, até que novas descobertas produzam ligas LT mais confiáveis, vemos desvantagens associadas à fragilidade e às falhas por choque de queda que devem ser equilibradas com a economia de energia e de custos da solda LT, apontando que os eletrônicos consumíveis talvez sejam o melhor caso de uso atual.

Olhando para o futuro, o desenvolvimento e a adoção mais ampla da solda LT dependerão da abordagem dos desafios por meio da inovação colaborativa, da pesquisa contínua e da adaptação aos novos requisitos do setor. A jornada pelas complexidades da solda LT sugere um caminho de aprendizado e adaptação contínuos, no qual a colaboração do setor pode alavancar seu potencial para atender às demandas crescentes da fabricação de produtos eletrônicos.

REFERÊNCIAS

[1] Tang, K. K., Aspandiar, R. F., Mokler, S., Chen, O., & Jiang, A. (2015). SMT Soldering with Low Temperature Solder Paste (Solda SMT com pasta de solda de baixa temperatura). Intel Corporation.

[2] Mei, Zequn & Hua, Fay & Glazer, J. & Chung, C. Key. (1997). Low temperature soldering (Solda em baixa temperatura). Circuit World. 10. 463 - 476. 10.1109/IEMT.1997.626966.

[3] Intel. (2017). Introdução à soldagem em baixa temperatura (LTS). Intel Corporation. Copyright 2017.

[4] Coyle, R., Anselm, M., Hadian, F., Kempaiah, S., Raj, A., Popowich, R., Clark, L., Fullerton, J., & Johnson, C. (2021, 1º de novembro). The Effect of Peak Reflow Temperature on Thermal Cycling Performance and Failure Mode of Hybrid Low Temperature Solder Joints (O efeito da temperatura de pico de refluxo no desempenho do ciclo térmico e no modo de falha de juntas de solda híbridas de baixa temperatura). SMTA International 2021, 1º de novembro de 2021

[5] Dušek, K. & Bušek, David & Veselý, Petr & Pražanová, Anna & Plaček, Martin & Re, Julia. (2022). Compreendendo o efeito do perfil de refluxo nas propriedades metalúrgicas das soldas de estanho-bismuto. Metals. 12. 121. 10.3390/met12010121.

[6] Sloan, M., Flanagan, K., Sandy-Smith, B., Allen, M. B. (2018). Reflow Profiling for Next-Generation Solder Alloys (Perfil de refluxo para ligas de solda de última geração). Indium Corporation. Clinton, NY, EUA.

[7] O'Neill, T., Fijalkowski, J., Tafoya, C., Xu, Y., Hrcek, S., Lambert, L., Willis, B., Hamasha, S. (Ano). Addressing Low-Temperature Rework Concerns (Abordando as Preocupações com o Retrabalho em Baixa Temperatura). AIM Solder. Montreal, Quebec, Canadá.

[8] Fu, Haley & Aspandiar, Raiyomand & Chen, Jimmy & Cheng, Shunfeng & Chen, Qin & Coyle, Richard & Feng, Sophia & Hardin, Bill & Krmpotich, Mark & Mokler, Scott & Radhakrishnan, Jagadeesh & Ribas, Morgana & Sandy-Smith, Brook & Tang, Kok & Wu, Greg & Zhang, Anny & Zhen, Wilson. (2018). Projeto iNEMI sobre desenvolvimento de processos de pastas de solda de baixa temperatura baseadas em BISN - Parte II: Caracterização de juntas de solda BGA de liga mista. 1-17. 10.23919/PanPacific.2018.8318989.

[9] iNEMI. (2019). Relatório resumido da pesquisa iNEMI: Low Temperature Solder (LTS) Readiness for Volume Board Assembly (Prontidão para solda em baixa temperatura (LTS) para montagem de placas em volume). Publicado em maio de 2019.

AUTORIZADO POR

Timothy O'Neill, Gayle Towell

Solda AIM

Cranston, Rhode Island, Estados Unidos

Elizabeth Norwood

MicroCare

New Britain, Connecticut, EUA

Hoa Nguyen

Metcal

Cypress, Califórnia, Estados Unidos

*PRESENTADO EM IPC APEX 2024

AGRADECIMENTOS

Os autores gostariam de agradecer a Yanci Gomez, técnico de P&D da AIM Solder, e a Itzayana Lopez, químico de P&D da AIM Solder, por sua assistência na análise transversal.