À medida que o setor de eletrônicos ultrapassa os limites da miniaturização, a precisão da impressão da pasta de solda assume o papel central no processo de fabricação. Essa evolução exige não apenas uma técnica meticulosa, mas também um profundo conhecimento das propriedades da pasta de solda ultrafina.

Com base no conhecimento de nossos engenheiros de processo, metalúrgicos e químicos, este artigo tem como objetivo fornecer uma compreensão abrangente dos desafios, inovações e práticas recomendadas que definem esse campo especializado.

Entendendo os tamanhos de pó de pasta de solda

A pasta de solda é classificada de acordo com o tamanho do pó, sendo que os tipos 3, 4, 5 e 6 são atualmente os mais comuns no setor. Cada tamanho de pó tem propriedades exclusivas que influenciam aspectos como capacidade de impressão, comportamento de refluxo e desempenho geral da montagem.

Pastas de solda ultrafinas são aqueles com tamanho de pó começando na faixa do Tipo 5 ou do Tipo 6 e menores. A tabela a seguir fornece uma noção dos tamanhos relativos dos tipos de pasta de solda, do tipo 3 ao tipo 10.

| Tipo de pó | Esferas de menor diâmetro | Esferas de maior diâmetro | Casos de uso |

| Tipo 3 | 25 µm | 45 µm | Ideal para componentes imperiais 0402. Pode imprimir aberturas de até 225 µm de diâmetro. |

| Tipo 4 | 20 µm | 38 µm | Recomendado para BGAs de 0,5 mm, Micro BGAs e componentes imperiais 0201. Pode imprimir aberturas de até 190 µm de diâmetro. |

| Tipo 5 | 15 µm | 25 µm | Essencial para a montagem de dispositivos QFNs, µBGA e 01005. Pode imprimir aberturas de até 125 µm de diâmetro. |

| Tipo 6 | 5 µm | 15 µm | Adequado para aberturas de impressão de 80 a 150 µm de diâmetro e possivelmente menores com controle cuidadoso do processo. |

| Tipo 7 | 2 µm | 11 µm | Aplicações inovadoras com componentes de tamanhos ultrapequenos. Pode imprimir através de aberturas tão pequenas quanto 55μm. |

| Tipo 8 | 2 µm | 8 µm | Emergente |

| Tipo 9 | 1 µm | 5 µm | Emergente |

| Tipo 10 | 1 µm | 3 µm | Emergente |

Explorando aplicações de pasta de solda ultrafina: Micro/MiniLED, Die Attach e SiP

Em termos de produção e montagem de PCB, a soldagem ultraminiatura envolve a criação de impressões de solda com menos de um milímetro - ou até menos de um décimo de milímetro - de diâmetro. Isso é obtido por meio de técnicas de impressão avançadas que podem colocar e refluir com precisão as pequenas quantidades de pasta de solda necessárias.

Devido ao tamanho reduzido dos pacotes, a colocação de componentes para essas aplicações é igualmente precisa, muitas vezes necessitando de assistência robótica. Essa precisão é fundamental, especialmente quando se trata de componentes como 01005s (0,4 mm x 0,2 mm), ou mesmo 008004s (0,2 mm x 0,1 mm) e menores, em que a margem de erro é praticamente inexistente.

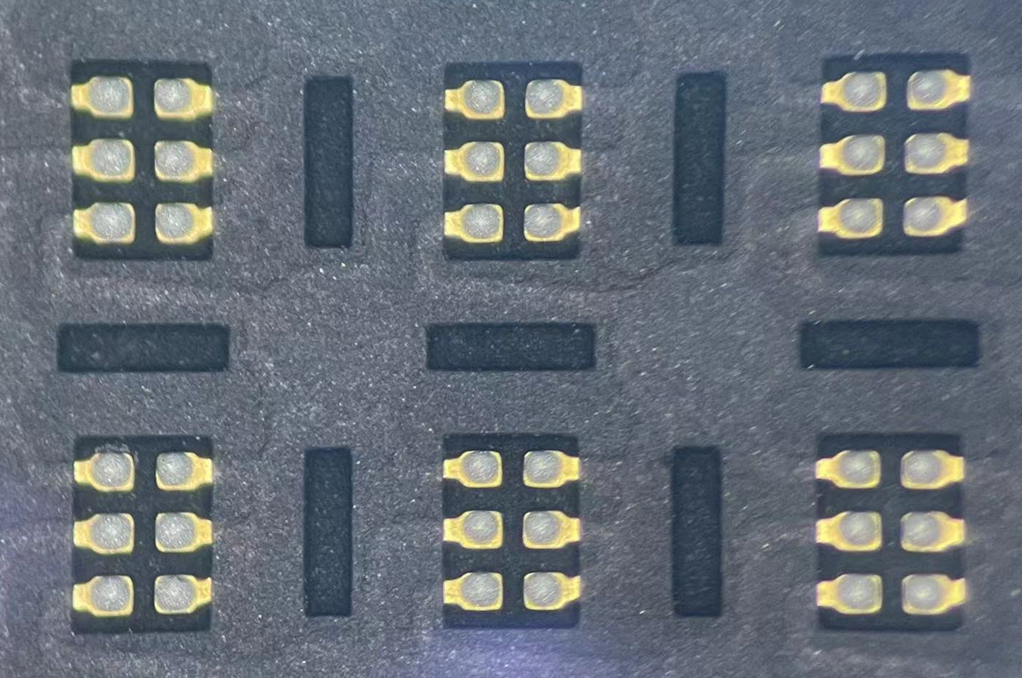

MiniLED e MicroLED

Mini e microLED envolvem a montagem de minúsculos LEDs em substratos para aplicações de exibição, exigindo alta precisão e consistência. Os MiniLEDs podem ser tão pequenos quanto 150 x 100μm, exigindo o uso de pastas de solda Tipo 6. Os MicroLEDs são uma tecnologia emergente e podem ter 50 x 50μm, exigindo pastas do Tipo 7 ou mais finas para uma soldagem precisa e confiável.

Fixação do molde

A fixação do molde, uma etapa essencial no empacotamento de semicondutores, envolve a colagem de um chip em um substrato ou estrutura de chumbo. A solda usada geralmente está na forma de pasta ou pré-formas, com tamanhos de partículas que variam de acordo com as especificidades da aplicação. Para componentes de passo mais fino, tamanhos menores de pó de solda (Tipo 5 ou mais fino) são usados para garantir uma ligação precisa e confiável, com pastas Tipo 7 necessárias para algumas das menores aplicações.

Sistema em pacote (SiP)

A tecnologia System in Package (SiP) integra vários componentes eletrônicos em um único módulo, otimizando o espaço e o desempenho. Eles são fabricados por meio de processos de montagem complexos que envolvem a colocação e a soldagem precisas de vários componentes, muitas vezes exigindo esferas ou pasta de solda de tamanho micro. Os componentes exigem tamanhos de pó de solda ultrafinos, geralmente do tipo 6 ou mais finos, para garantir interconexões precisas e confiáveis nesses ambientes densamente compactados.

Desafios técnicos e práticas recomendadas para impressão de pasta de solda ultrafina

Na impressão de pasta de solda ultrafina, os engenheiros enfrentam vários desafios técnicos. Para pós mais finos (Tipos 5, 6 e posteriores), considerações especiais incluem:

Design de estêncil

O estêncil deve ser fino o suficiente para permitir a impressão de passo fino necessária para componentes ultraminiaturais, mas também resistente o suficiente para suportar as pressões do processo de impressão. Espessuras de estêncil tão baixas quanto 25μm não são incomuns nesse domínio.

O emprego de um design de abertura em "esquilo", em oposição aos designs circulares ou quadrados tradicionais, provou ser eficaz para melhorar a liberação da pasta e reduzir a probabilidade de defeitos de solda.

Vedação

Na área ultrafina, a vedação adequada - a vedação formada entre o estêncil e a placa de circuito impresso - é fundamental para evitar que a pasta de solda sangre ou fique manchada fora das áreas designadas para as almofadas. Certifique-se de que os parâmetros da impressora (velocidade do rodo, pressão e velocidade de separação) estejam ajustados com precisão para o tipo específico de pasta de solda utilizado. Como as partículas podem ser tão pequenas quanto 2μm, até mesmo um pequeno espaço pode permitir vazamentos.Também é importante inspecionar e limpar regularmente os estênceis para evitar bloqueios.

Registro na diretoria

O alinhamento preciso entre o estêncil e a placa garante que a pasta de solda seja depositada com precisão nas almofadas pretendidas. Qualquer desalinhamento, mesmo em um nível microscópico, pode levar à formação de pontes de solda ou à insuficiência de solda nos pads. Essa precisão torna-se ainda mais crítica à medida que os tamanhos dos componentes diminuem e a proximidade das almofadas aumenta.

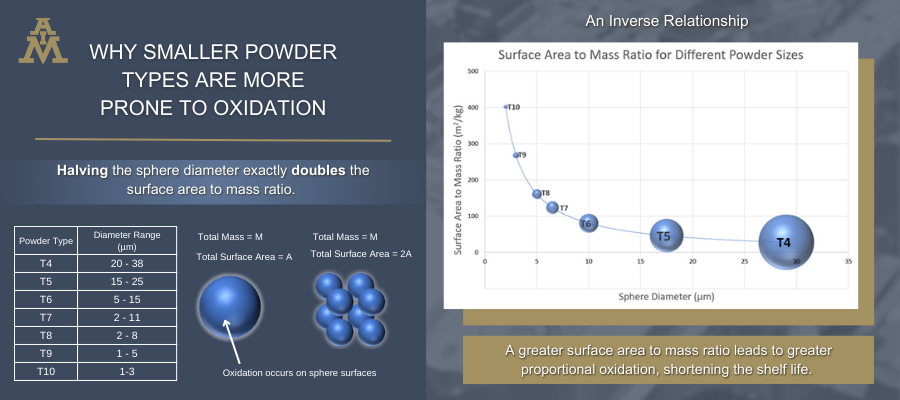

Gerenciamento da oxidação

As partículas mais finas têm uma área de superfície relativa maior, o que as torna mais propensas à oxidação. O infográfico abaixo demonstra o quanto a área de superfície total do pó de solda aumenta à medida que o tamanho da pasta diminui. O nitrogênio é frequentemente necessário, e não apenas recomendado, durante o refluxo para minimizar a oxidação.

Manuseio e armazenamento

As pastas de solda ultrafinas têm um prazo de validade mais curto, o que exige um gerenciamento rigoroso do estoque e a aplicação do princípio FIFO (first in first out). A viscosidade das pastas ultrafinas também tende a ser maior, exigindo técnicas de mistura e aplicação mais meticulosas para manter a consistência.

Perfil de Refluxo

Perfil de refluxoNo caso de componentes de tamanho reduzido, o processo de controle cuidadoso do perfil de temperatura durante o refluxo da solda deve ser meticulosamente gerenciado. Mesmo pequenos desvios podem levar a defeitos nas juntas de solda, principalmente quando se trata de componentes de tamanho tão pequeno. Monitore e ajuste os perfis de refluxo de acordo com as características específicas da pasta de solda, levando em conta fatores como a atividade do fluxo e o comportamento térmico.

Conclusão

Compreender e dominar a soldagem ultraminiatura é mais do que um requisito técnico; é um imperativo estratégico para se manter competitivo. À medida que os dispositivos continuam a encolher e as demandas dos clientes por desempenho e confiabilidade aumentam, a margem de erro diminui.

Por meio da experiência coletiva de nossos engenheiros de processo, metalúrgicos e químicos, não estamos apenas observando essas mudanças no setor; estamos contribuindo ativamente para elas. Entre em contato com a nossa engenheiros de suporte técnico se você precisar de ajuda para implementar um processo de pasta de solda ultrafina.