por Timothy O'Neill

Embora a bancada de retrabalho desempenhe um papel fundamental na fabricação de produtos eletrônicos, os engenheiros geralmente ignoram sua limpeza devido à falta de máquinas chamativas e à simplicidade percebida. Operadores habilidosos de solda manual que realizam suas tarefas com proficiência podem levar os supervisores a uma falsa sensação de segurança, principalmente porque os problemas de contaminação eletroquímica não se manifestam nesse ambiente.

Mas, de fato, oito em cada dez problemas relacionados à contaminação podem ser atribuídos à bancada de retrabalho. Este artigo investiga como essas contaminações ocorrem e como evitá-las, examinando produtos e ferramentas comuns no ambiente da bancada de retrabalho.

Entendendo o fio de solda e o núcleo de fluxo

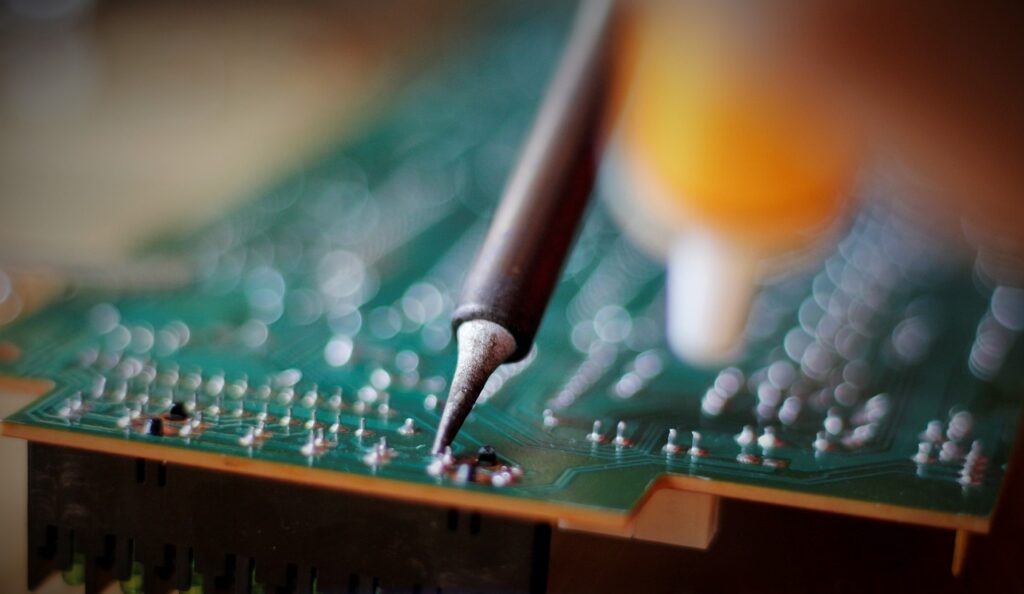

O fio de solda é provavelmente o material mais comum encontrado na bancada de retrabalho. Ele consiste em uma liga sólida com um núcleo de fluxo, normalmente composto por uma alta porcentagem de resina/rosina. Quando a ponta do ferro de solda entra em contato com o fio de solda, o fluxo se liquefaz e se espalha pela peça de trabalho. Esse processo é facilitado pela temperatura de fusão mais baixa do fluxo em comparação com a liga de solda.

Uma das principais vantagens do fio de solda com um núcleo de fluxo é o baixo risco de transferência de fluxo não ativado, o que o torna um culpado improvável de contaminação. Como o núcleo do fluxo precisa ser aquecido para evacuar o núcleo do fio, torna-se difícil que o fluxo não ativado seja transferido para a peça de trabalho. A combinação do processo de soldagem e dos materiais usados minimiza as chances de introdução de resíduos de fluxo indesejados.

As armadilhas do uso do fluxo líquido

O fluxo líquido oferece várias vantagens na soldagem, incluindo melhor umectação e a criação de uma ponte térmica entre a ponta do ferro de solda e a área a ser soldada. Esses atributos melhoram o desempenho e a velocidade da solda, tornando o fluxo líquido uma opção desejável para muitos operadores na bancada de retrabalho.

Entretanto, muitos fluxos líquidos não limpos exigem exposição suficiente ao calor para torná-los inertes. Embora isso geralmente seja garantido em aplicações de solda por onda completa, o retrabalho ou a solda seletiva ponto a ponto geralmente dependem de fontes de calor localizadas que podem ser insuficientes para decompor completamente os ativadores de fluxo.

Outro problema com o fluxo líquido é sua tendência a se espalhar além da área pretendida durante o processo de soldagem. Esse espalhamento pode fazer com que o fluxo atinja e proteja os componentes da exposição ao calor, impedindo a soldagem adequada e podendo levar a problemas de confiabilidade.

Em alguns casos, o fluxo líquido usado em garrafas squeeze de bancada é adquirido da mesma fonte que o fluxo usado em operações de solda por onda. Isso não é aconselhável. É importante usar fórmulas específicas para aplicações projetadas para retrabalho que não exijam calor para uma classificação "sem limpeza". Como alternativa, confiar apenas no núcleo do fluxo encontrado na solda de arame pode ser uma opção mais segura.

Gerenciamento de resíduos de fluxo e preocupações estéticas

Mesmo que o fio e os materiais de fluxo usados sejam seguros e compatíveis, eles ainda podem deixar resíduos de fluxo suficientes após a soldagem para causar preocupações estéticas. Esse resíduo geralmente influencia a qualidade percebida da placa de circuito impresso (PCB). Embora não tenha efeito real sobre a qualidade real, vale a pena minimizá-lo para evitar reclamações.

O álcool isopropílico (IPA) é comumente usado para limpar resíduos de fluxo. Entretanto, a exposição de resíduos de fluxo ao IPA pode alterar suas propriedades eletroquímicas. Essa interação química pode resultar na criação de um terceiro produto indefinido com características imprevisíveis. As próprias ferramentas de limpeza, como cotonetes, lenços e escovas, também podem introduzir a contaminação cruzada.

Estudos demonstraram que os fluxos parcialmente limpos e não limpos têm valores de resistividade mais baixos em comparação com os fluxos inalterados. Porém, se a remoção de resíduos de fluxo for importante para você, consulte o fabricante do fluxo para obter a química de limpeza recomendada, adaptada à tarefa específica de remoção de fluxo. Embora os solventes especializados projetados para a remoção de fluxo possam ter um custo inicial mais alto, eles oferecem uma alternativa mais eficaz e segura ao IPA marginalmente eficaz.

Elevando os padrões das bancadas de retrabalho

Selecionar as ferramentas e os produtos certos e usá-los corretamente é fundamental para evitar a contaminação eletroquímica na bancada de retrabalho. Ao compreender as diferenças entre materiais e processos, evitar o uso inadequado de fluxos e adotar práticas de limpeza apropriadas, você pode garantir a confiabilidade e a qualidade do seu trabalho na bancada de retrabalho.

Publicado originalmente em Montagem de circuitos em 31 de maio de 2024.