por Kevin Pigeon

Compreender e controlar a janela do processo de montagem não se trata apenas de gerenciar a pasta de solda. Trata-se de dominar todas as variáveis do processo em todo o processo de montagem SMT para obter os melhores resultados.

Definindo a janela do processo de montagem

A janela do processo de montagem define o intervalo de parâmetros dentro dos quais pasta de solda atenderá aos padrões ideais de desempenho. Ficar fora dessa janela pode levar a defeitos, retrabalho e inconsistências, afetando a eficiência e a produção do processo de fabricação de produtos eletrônicos.

Esses parâmetros podem incluir faixas aceitáveis para itens como os seguintes:

- Tempo total do perfil de refluxo, do ambiente ao pico

- Temperatura máxima do forno de refluxo

- Tempo acima de liquidus

- Taxa de mudança de temperatura

- Pressão do rodo

- Velocidade do rodo

- Espessura do estêncil, design, tamanho da abertura e revestimentos

- Precisão na colocação de componentes

- Volume de solda

- Acabamento de componentes e PCB

- E mais

Observe que o Índice de Janela de Processo (PWI), uma medida estatística determinada pelo fluxo e pela liga da pasta de solda, não é suficiente para definir a janela do processo de montagem. Todos os fatores acima também devem ser considerados.

Fatores que afetam a janela do processo de montagem

Os parâmetros que definem a janela do processo de montagem não são isolados. Em vez disso, eles interagem de maneiras complexas, cada um influenciando e sendo influenciado pelos outros. Compreender e gerenciar essa interação não se trata apenas de manter o equilíbrio; trata-se de orquestrar a harmonia em todo o processo de soldagem.

Componentes de PCB e material de substrato

As temperaturas de refluxo devem ser altas o suficiente para ativar o fluxo e formar uma junta de solda confiável, mas não tanto a ponto de danificar os componentes delicados ou os substratos de PCB. O perfil térmico também é influenciado por vários fatores, incluindo o tipo de forno, a velocidade do transportador e a massa térmica do conjunto.

Projeto e layout de PCB

O projeto da placa de circuito impresso, incluindo o layout das almofadas, planos de aterramento, traços e quaisquer acessórios necessários, determina como o calor é distribuído. Materiais com propriedades térmicas diferentes se comportam de forma diferente sob o mesmo perfil térmico. Ajustes no perfil de refluxo, bem como modificações no estêncil, podem ser necessários para atingir o equilíbrio certo.

Design de estêncil

O estêncil determina a forma e o volume dos depósitos de solda. A proximidade e a profundidade das aberturas podem afetar a probabilidade de ocorrência de pontes ou outros defeitos. O fato de o estêncil ser revestido ou não também pode afetar a probabilidade de a pasta aderir ao estêncil em vez de ser liberada de forma limpa após a impressão. Esses fatores, juntamente com as características da pasta de solda, determinarão a faixa aceitável de configurações de impressão.

Composição da pasta de solda

A pasta de solda é uma mistura meticulosamente projetada, composta de pó de solda e um meio de fluxo especializado. O tamanho, a forma e a composição da liga metálica do pó de solda determinam seu comportamento de fusão, enquanto a química do meio de fluxo determina seu nível de atividade e desempenho sob calor. Veremos isso mais detalhadamente na próxima seção.

Composição da pasta de solda e seu impacto em detalhes

A liga de solda determina a resistência mecânica e as propriedades elétricas da junta de solda resultante. Tamanhos menores de pó geralmente levam a uma melhor capacidade de impressão, permitindo aplicações de passo mais fino, mas também podem aumentar o risco de oxidação, formação de pontes e vazamentos.

O meio de fluxo é responsável pela remoção de óxidos das superfícies metálicas, protegendo a área de solda contra oxidação adicional e aprimorando o processo de umedecimento. A composição do meio de fluxo influencia o nível de atividade, a viscosidade, as características de queda e as propriedades dos resíduos de um tipo específico de pasta de solda. Os fabricantes devem considerar:

- Confiabilidade: A composição da liga do pó de solda, combinada com a ação protetora do fluxo, contribui para a confiabilidade de longo prazo das conexões soldadas.

- Capacidade de impressão: Essa propriedade é influenciada pelas características físicas do pó de solda e pela reologia do meio de fluxo. Ótima capacidade de impressão garante volumes de deposição consistentes (conforme medido pela inspeção de pasta de solda (SPI)), o que é crucial para minimizar os defeitos em aplicações de passo fino.

- Desempenho de refluxo: O fluxo deve ser ativado na temperatura certa, promovendo excelente umectação e espalhamento da liga de solda. A pasta também deve apresentar boa coalescência, resultando em juntas de solda bem formadas sem vazamentos excessivos.

- Características dos resíduos: Após o refluxo, o resíduo deixado pelo meio de fluxo pode afetar o desempenho e a estética da placa de circuito impresso. Os fluxos não corrosivos e sem limpeza deixam resíduos mínimos e benignos, enquanto os fluxos solúveis em água e à base de breu exigem uma etapa de limpeza.

- Conformidade ambiental: As pastas de solda devem estar em conformidade com as normas ambientais. A maioria das aplicações exige ligas sem chumbo, e algumas agora especificam que os fluxos sejam livres de halogênio.

- Operacional: Considere o prazo de validade, os requisitos de armazenamento, a janela de umidade e a aderência. Todos esses fatores determinarão a facilidade de uso do produto em sua aplicação.

Mas essa é apenas uma pequena fração do quadro geral. Pode haver dezenas de considerações adicionais, inclusive critérios específicos do cliente, todos exigindo o equilíbrio certo.

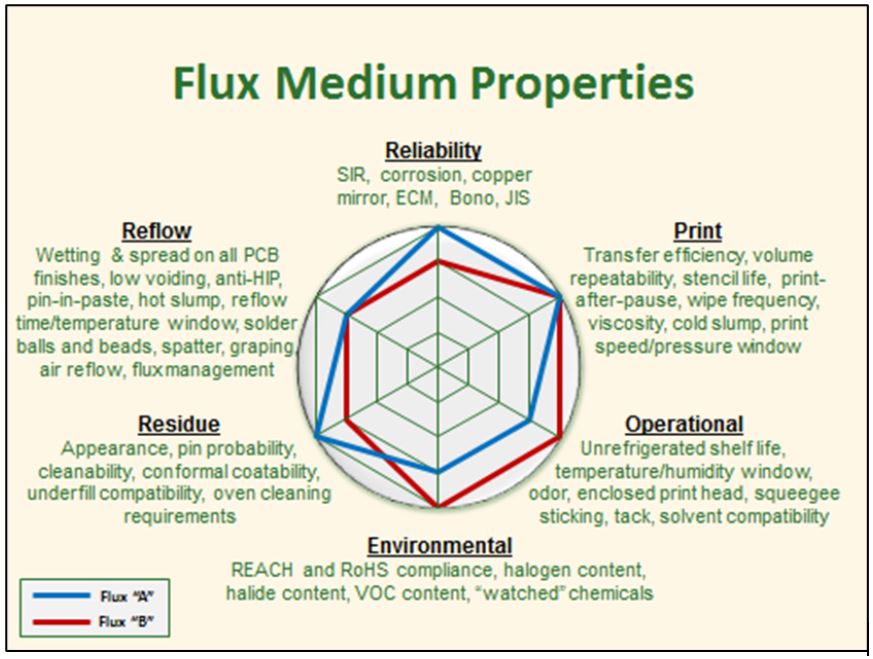

O gráfico de radar na Figura 1 dá uma ideia de como você pode comparar dois tipos diferentes de fluxo em relação a esses fatores, permitindo a priorização de determinados recursos em detrimento de outros para um aplicativo específico.

Figura 1. Gráfico de radar das propriedades do meio de fluxo

Permanecendo dentro da janela do processo de montagem

A escolha do substrato, dos componentes, da pasta de solda, do estêncil e de outros fatores determina a amplitude ou a estreiteza de uma janela específica do processo de montagem. Embora muitas vezes seja uma boa ideia fazer escolhas que mantenham essa janela o mais ampla possível para levar em conta as variações, isso também deve ser equilibrado com as restrições da aplicação. Aqui estão as etapas a serem seguidas para navegar nesse equilíbrio crucial:

- Desenvolver um entendimento abrangente dos requisitos: Isso inclui a natureza dos componentes, os tipos de materiais de PCB envolvidos e as condições ambientais em que a montagem funcionará.

- Considere as opções de liga de solda: O ponto de fusão da solda deve estar alinhado com os limites de seus componentes e substrato. Isso inclui levar em conta o aquecimento extra que pode ser necessário para regiões de alta massa térmica.

- Considere as opções de meio de fluxo: Um fluxo bem equilibrado pode afetar significativamente o comportamento de umedecimento e a integridade das juntas de solda. Considere o nível de atividade, as características dos resíduos e a confiabilidade eletroquímica do fluxo.

- Selecione a pasta de solda correta: Depois de considerar a liga e o meio de fluxo separadamente, é importante se aprofundar um pouco mais e garantir que a pasta de solda resultante seja conhecida por sua consistência e confiabilidade. As variações na composição da pasta podem levar a uma ampla gama de problemas de montagem, o que torna crucial a escolha de produtos de fabricantes de boa reputação, conhecidos por manterem altos padrões.

- Avaliar o desempenho da pasta de solda: Como a interação final da pasta com o processo pode levar a resultados imprevistos, é importante avaliar o desempenho da pasta em seu ambiente de produção. Meça o volume dos depósitos de pasta de solda, avalie a porcentagem de vazamento e procure outros defeitos após o refluxo. Você também deve examinar qualquer resíduo deixado pelo fluxo para garantir que ele atenda às especificações e possa ser limpo, se necessário.

- Ajuste conforme necessário: Por fim, ajuste os parâmetros do processo até obter os resultados desejados.

Considerações finais

O domínio da janela do processo de montagem ajuda a otimizar as aplicações de pasta de solda. Ao compreender a interação entre as propriedades da pasta e o ambiente de montagem mais amplo, os profissionais podem aumentar a flexibilidade, reduzir os defeitos e manter um alto padrão de eficiência e confiabilidade.

Publicado originalmente em Assembleia de Circuitos, 27 de junho de 2024.