Timothy O'Neill

Weryfikacja i optymalizacja profilu temperaturowego pieca rozpływowego zapewnia idealne środowisko termiczne dla pasty lutowniczej do topienia, płynięcia i krzepnięcia, tworząc solidne połączenia lutowane.

Profilowanie rozpływowe - instrukcja

Proces kalibracji temperatury pieca i upewnienia się, że jest ona ustawiona prawidłowo, polega na przesłaniu tak zwanej "złotej płyty" przez piec. Idealnie byłoby, gdyby "złota płyta" została dostarczona jako część zestawu roboczego przez klienta lub zespół projektowy.

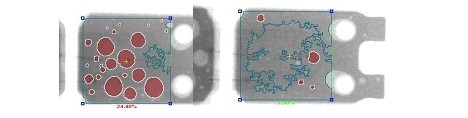

Płytka ta (RYSUNEK 1) będzie ofiarnym, w pełni wypełnionym zespołem z (najlepiej pięcioma do siedmiu) termoparami przymocowanymi za pomocą lutu wysokotemperaturowego w strategicznych miejscach w całym zespole. Jest ona następnie przetwarzana przez piec rozpływowy, zbierając szczegółowe informacje, które technicy mogą wykorzystać do wprowadzenia korekt, zapewniając, że komponenty i obszary na płytce pozostaną w określonych ograniczeniach temperaturowych.

Kontrola rzeczywistości: Ograniczenia w profilowaniu reflow

Powyżej opisano idealny scenariusz. Rzeczywistość na hali produkcyjnej jest często zupełnie inna. Niejednokrotnie inżynier ma szczęście, jeśli uda mu się uzyskać jedną gołą płytkę do próby uzyskania profilu reflow. Ze względu na ograniczenia czasowe i materiałowe, profile są często oparte na domysłach.

Ponadto wiele osób zakłada, że ponieważ nowoczesny piec rozpływowy jest bardzo skuteczny we wprowadzaniu energii cieplnej do zespołu, potrzeba dobrej praktyki profilowania jest mniej krytyczna. W wielu przypadkach można "ustawić i zapomnieć" i nadal uzyskiwać wyniki, które są akceptowalne... dopóki nie są. Wtedy właśnie w grę wchodzi dobra praktyka.

Problemy związane z niewłaściwymi praktykami profilowania

Załóżmy, że dostawca usług produkcji elektroniki (EMS) ma 1000-częściową produkcję dla klienta o wysokiej marży i dużej widoczności. Jeden z komponentów QFN ma specyfikację procentową pustki mniejszą niż 30%. Odbiór został przeprowadzony na linii NPI; wszystko było zgodne ze specyfikacją, a klient był zadowolony.

Ale potem seria produkcyjna jest wykonywana na linii produkcyjnej, która ma mniejszy, starszy, mniej wydajny piec. Puste przestrzenie na przedmiotowym komponencie przekraczają 50% w serii produkcyjnej, a pracownicy muszą zebrać informacje, aby zrozumieć i naprawić problem (rysunek 2).

Ten scenariusz podkreśla kilka powodów, dla których profilowanie jest tak ważne. Pierwszym powodem jest proste prowadzenie dokumentacji. W tym przypadku zapis profili używanych na linii NPI można było natychmiast porównać z linią produkcyjną, dzięki czemu łatwo było stwierdzić, czy problemem były używane ustawienia, czy kalibracja pieca.

Najlepsze praktyki profilowania rozpływowego

Właściwe profilowanie reflow może poprawić lub wyeliminować defekty. Redukcja pustych przestrzeni (BTC i BGA) jest jedną z nich, jak wspomniano we wcześniejszej anegdocie, ale także wady head-in-pillow (HiP), wady zwilżania, charakterystyka pozostałości, a nawet czyszczenie topnika, by wymienić tylko kilka. Regularne profilowanie daje również wgląd w to, jak sprzęt współdziała z chemią pasty lutowniczej i innymi materiałami.

Poniżej znajduje się kilka najlepszych praktyk, które należy rozważyć, aby uniknąć lub złagodzić potencjalne problemy.

Strategiczne profilowanie dla każdego numeru SKU/części

Nie sposób przecenić znaczenia skrupulatnego prowadzenia dokumentacji. W scenariuszu line-down liczy się każda minuta. Prowadzenie kompleksowego rejestru profili reflow dla każdego SKU/numeru części to nie tylko zgodność z przepisami, ale także budowanie bazy wiedzy, która może znacznie zmniejszyć ryzyko i usprawnić proces rozwiązywania problemów.

Wykonywanie profili dziennych i produkcyjnych

Uruchom profil potwierdzający na początku każdego dnia i cyklu produkcyjnego. Pozwoli to zidentyfikować wszelkie problemy, zanim dzienny proces produkcyjny zostanie zagrożony z powodu awarii silnika wentylatora lub elementu grzejnego.

Zdobywanie wiedzy specjalistycznej i jej rozpowszechnianie

Profilery piekarników stają się coraz bardziej zaawansowane, dzięki czemu zadanie profilowania staje się mniej żmudne. Złożone algorytmy i oprogramowanie mogą sprawić, że zbieranie i analizowanie danych będzie bardziej znaczące i szybsze.

Ale nawet przy tych postępach, wiedza na temat profilowania jest gromadzona z czasem i doświadczeniem. Wiedza ta jest często tracona wraz ze zmianami personalnymi. Z tego powodu profilowanie rozpływowe powinno stać się częścią kultury środowiska produkcyjnego; nie należy polegać na indywidualnym ekspercie.

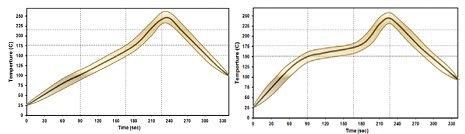

Wpływ profilowania rozpływowego w czasie rzeczywistym

W przeciwieństwie do innych stałych zmiennych w procesie montażu PCB, takich jak formuła pasty lutowniczej, projekt PCB i rozmieszczenie komponentów, profilowanie rozpływowe wyróżnia się jako element dynamiczny. Jest to jedyne miejsce na linii produkcyjnej, na którego wynik można wpływać w czasie rzeczywistym. Zakładając, że procesy drukowania i umieszczania są zoptymalizowane, profil pieca jest jedynym procesem, którym można manipulować "w locie" (RYSUNEK 3).

Poproś dostawcę pasty lub pieca o spędzenie dnia na hali w celu przeprowadzenia audytu pieca i przeszkolenia zespołu w zakresie najlepszych praktyk. Jest to bezbolesne i może przynieść duże korzyści.