Timothy O'Neill, Carlos Tafoya i Andres Lozoya

Rola chemii do wycierania pod szablonem w drukowaniu szablonowym jest nie do przecenienia. Zrozumienie jej wpływu ma kluczowe znaczenie dla osiągnięcia optymalnej wydajności druku w procesach technologii montażu powierzchniowego (SMT). Jednak, jak potwierdzi każdy inżynier, testy laboratoryjne często nie korelują z wynikami terenowymi. Podczas gdy dane laboratoryjne są opracowywane w idealnych warunkach, aby generować dokładne i powtarzalne wyniki, ustawienie produkcyjne wprowadza zmienne, które są trudne do odtworzenia w środowisku laboratoryjnym.

W tym badaniu laboratorium aplikacji AIM próbuje wypełnić tę lukę poprzez przybliżenie środowiska produkcyjnego w wielogodzinnym teście drukowania. Główny cel? Aby określić wpływ rozpuszczalnika do wycierania pod szablonem na wydajność pasty lutowniczej, porównaliśmy powszechnie stosowany alkohol izopropylowy (IPA) z nowym środkiem do czyszczenia szablonów.

Potencjalny wpływ alkoholu izopropylowego (IPA) na pastę lutowniczą

Alkohol izopropylowy (IPA) jest powszechnie stosowany w przemyśle ze względu na jego opłacalność i dostępność. Jednakże, choć jest to skuteczny rozpuszczalnik, nie jest zalecany jako środek do czyszczenia szablonów w trakcie procesu. IPA nie jest składnikiem past lutowniczych, co oznacza, że może wprowadzać zmiany w paście, które mogą negatywnie wpłynąć na jej wydajność.

Godną uwagi zmianą jest to, że pasta wystawiona na działanie IPA może stać się lepka, zmniejszając wydajność transferu. Takie efekty można wykryć za pomocą sprzętu do kontroli pasty lutowniczej (SPI). Istnieją jednak subtelniejsze zmiany, które mogą prowadzić do bardziej nieuchwytnych problemów. Na przykład, uszkodzona pasta lutownicza może prowadzić do gromadzenia się topnika na spodniej stronie szablonu, co może pogorszyć rozdzielczość druku. Słaba rozdzielczość druku może powodować wady lutownicze, w tym mostkowanie i tworzenie się kulek lutowniczych.

Szczegóły eksperymentu

Do eksperymentu wybrano serię komponentów 0201, ponieważ najlepiej demonstrują one najtrudniejsze aspekty typowego montażu. TABELA 1 przedstawia wymiary otworów szablonu dla testowanego komponentu 0201. RYSUNEK 1 przedstawia przekrój pojazdu testowego użytego do eksperymentu.

| Ref | Długość (µm) | Szerokość (µm) | Współczynnik powierzchni | Grubość szablonu | Komponenty na płytkę | Podkładki na płytę |

|---|---|---|---|---|---|---|

| 0201 | 368 | 310 | 0.82 | 4mil/100µm | 30 | 60 |

Tabela 1. Wymiary otworu szablonu

Przebieg testu i pomiary

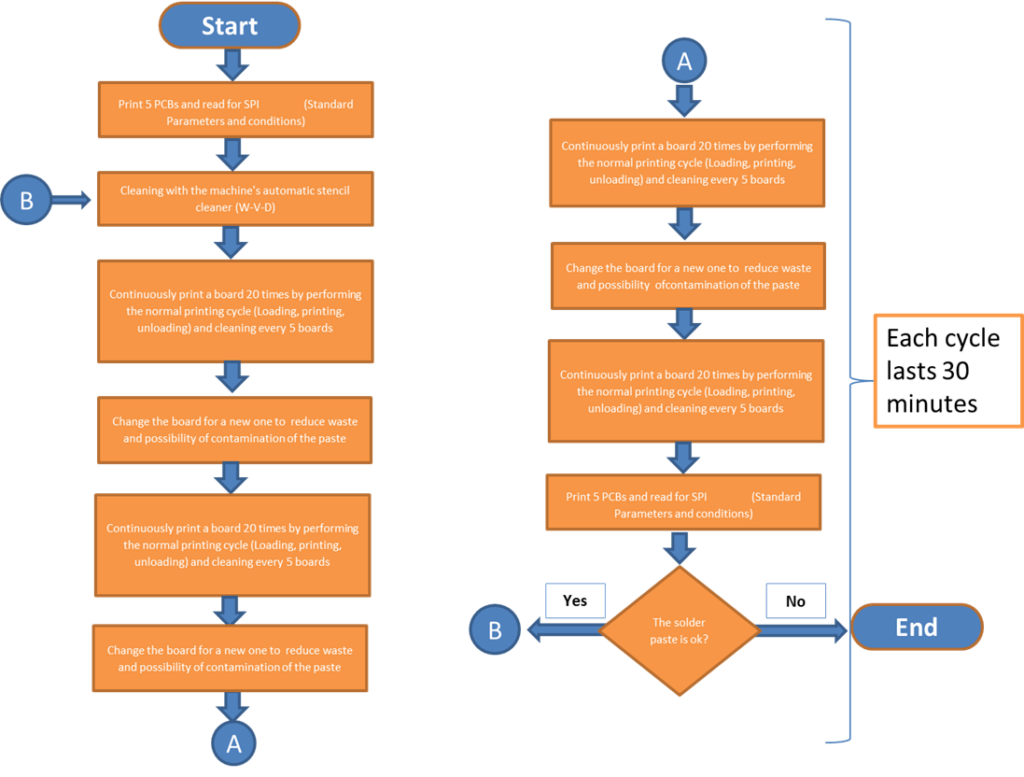

Eksperyment ten wymagał symulacji środowiska produkcyjnego przy jednoczesnym wyizolowaniu wpływu rozpuszczalnika do wycierania na pastę lutowniczą SAC305 bez czyszczenia. RYSUNEK 2 to schemat eksperymentu wyszczególniający etapy testu, oraz TABELA 2 podsumowuje dane referencyjne.

Korzystając z tego samego pojazdu testowego, wykonano 80 cykli drukowania w ciągu 30 minut z cyklem wycierania na mokro i sucho pod szablonem wykonywanym po każdych pięciu PCB. Po 30 minutach wydrukowano pięć dziewiczych płytek testowych i zebrano pomiary wysokości i objętości SPI. Test był wykonywany przez 8 godzin (typowa zmiana produkcyjna), a pasta lutownicza nie była uzupełniana podczas testu, aby zminimalizować rozcieńczenie rozpuszczalnika pod szablonem w świeżej paście.

| Testowane płyty | Składniki ogółem | Łącznie podkładki | Podkładki na płytę | Całkowita liczba cykli czyszczenia | Całkowita liczba cykli drukowania |

|---|---|---|---|---|---|

| 80 | 2400 | 4800 | 60 | 272 | 1360 |

Tabela 2. Dane referencyjne

Analiza kontroli pasty lutowniczej (SPI)

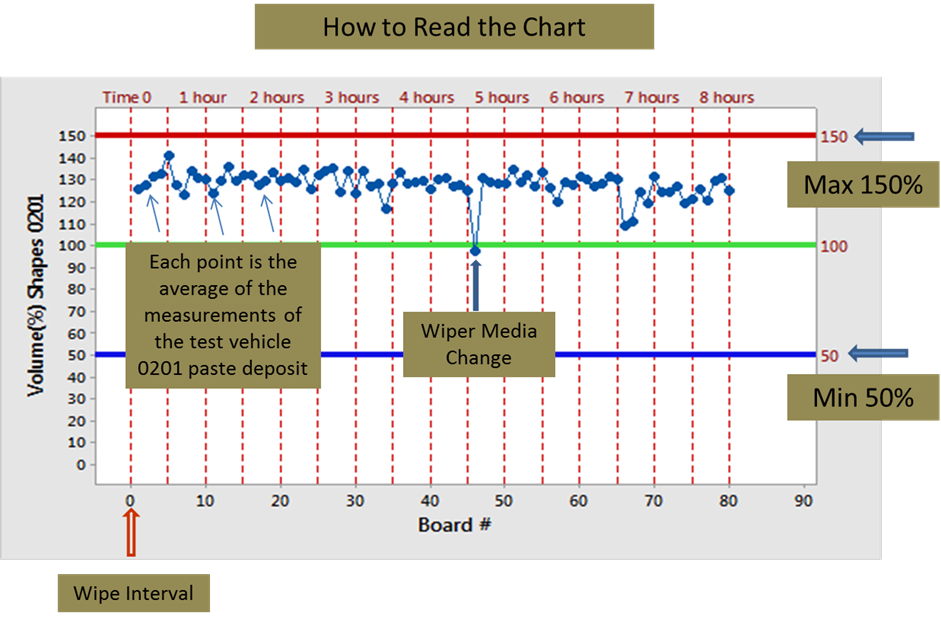

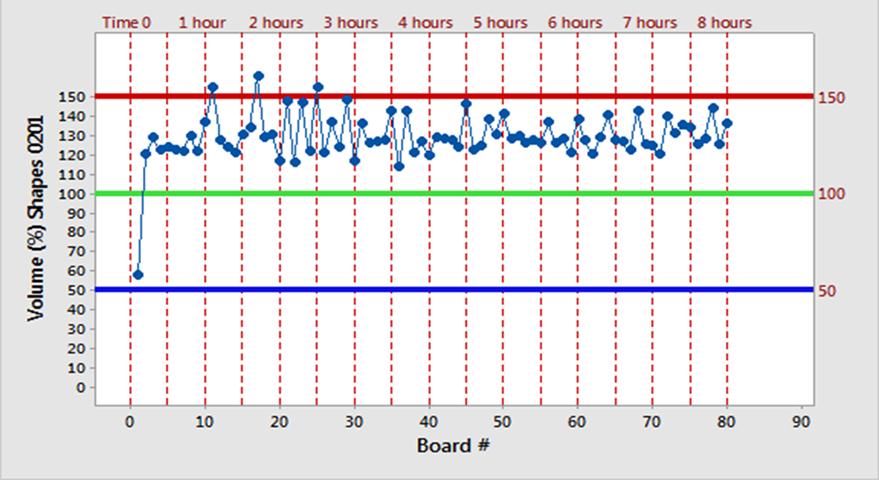

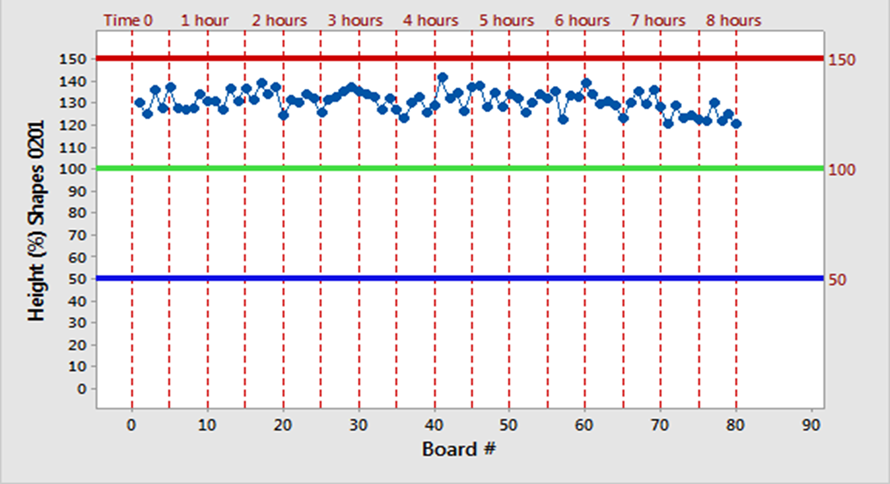

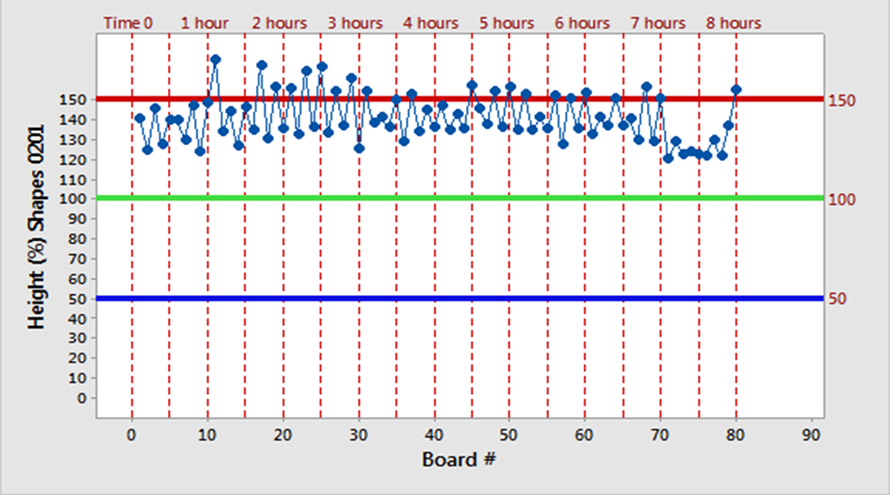

Kontrola pasty lutowniczej (SPI) oferuje cenny wgląd w wydajność past lutowniczych w różnych warunkach. Porównując wartości SPI dla różnych rozpuszczalników, uzyskujemy lepsze zrozumienie ich wpływu na pastę lutowniczą. Zmierzona objętość i wysokość osadu pasty zostały uśrednione dla każdej testowanej płytki. Limity SPI min./max. są zwykle ustawione na 100% ±50%. RYSUNEK 3 ilustruje sposób odczytywania danych z wykresu SPI.

Należy pamiętać, że nadmierna objętość pasty może prowadzić do defektów, takich jak kulki lutownicze i mostkowanie, podczas gdy niewystarczająca objętość pasty może skutkować trudnymi do wykrycia nie-mokrymi otworami i zwiększoną pustką. Wysokość jest również ważnym pomiarem, ponieważ różnice w wysokości pasty lub "psie uszy" mogą powodować niespójną wydajność lutowania.

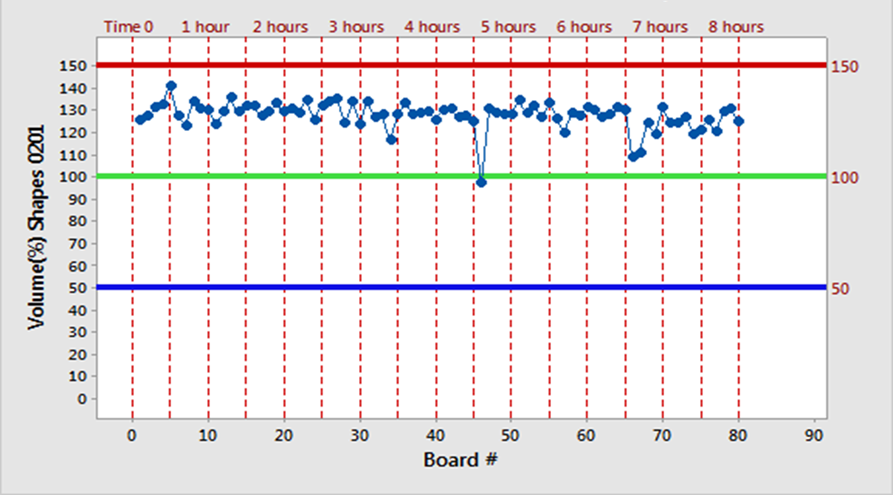

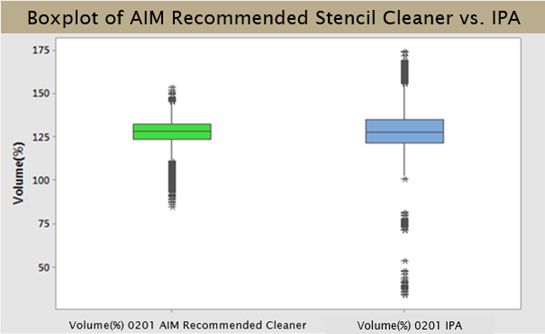

RYSUNKI 4-7 przedstawia wyniki SPI osadów pasty na próbce komponentu 0201. Płyty testowe z zalecanym środkiem czyszczącym konsekwentnie mieściły się w limitach osadu pasty dla objętości (RYSUNEK 4) i wysokość (RYSUNEK 6), podczas gdy przy użyciu IPA wartości przekraczały maksymalne limity okazjonalnie dla objętości (RYSUNEK 5) i wielokrotnie dla wysokości (RYSUNEK 7).

Analiza możliwości procesu

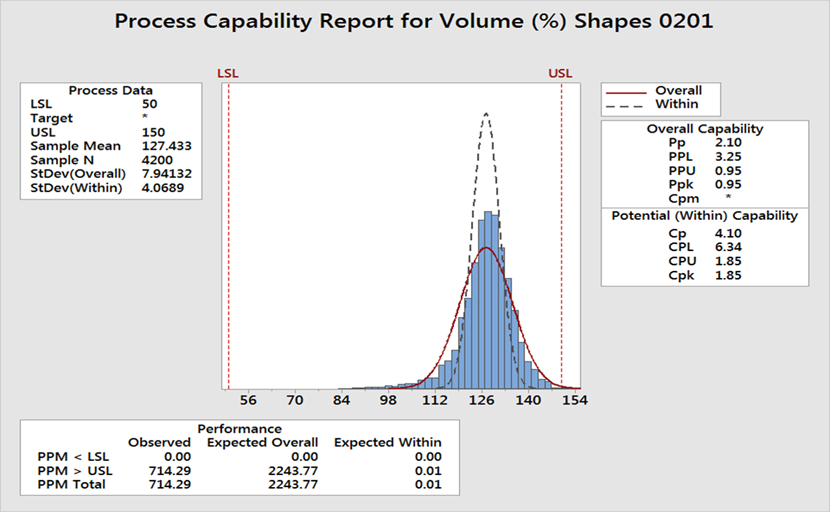

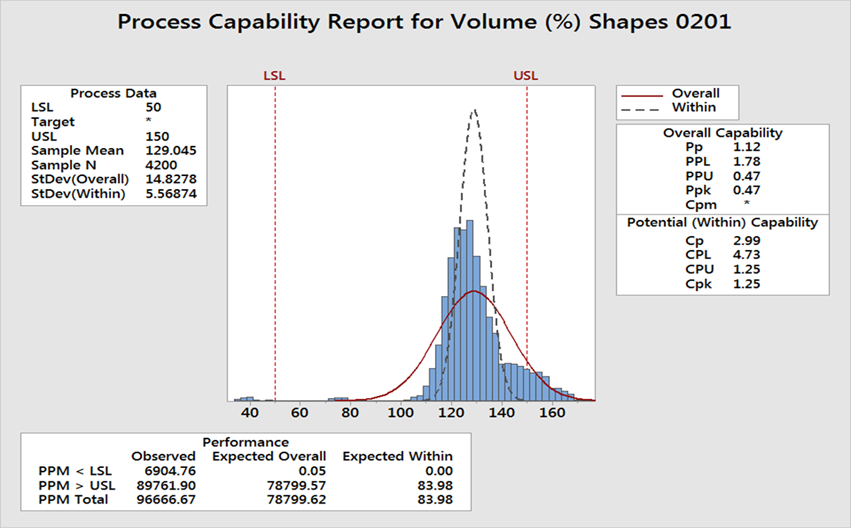

Zagłębienie się w możliwości procesu zapewnia dalsze zrozumienie wpływu rozpuszczalników na proces lutowania. Cpk (wskaźnik zdolności procesu) to miara statystyczna, która zapewnia wgląd w to, jak dobrze dany proces może wytwarzać dane wyjściowe w określonych granicach. Wyższa wartość Cpk wskazuje na bardziej wydajny proces, z mniejszą liczbą oczekiwanych defektów. Innymi słowy, informuje nas, jak blisko limitów specyfikacji przebiega proces i jak spójne są dane wokół średniej.

Z drugiej strony, poziom Sigma jest miarą wydajności lub możliwości procesu. Skala sigma jest miarą, która określa ilościowo, w jaki sposób proces działa w granicach specyfikacji. Wyższa wartość sigma oznacza mniejszą liczbę defektów:

- Proces 3-sigma oznacza, że proces jest wolny od 93,319% defektów lub ma 66 807 defektów na milion możliwości (DPMO).

- Proces 5-sigma oznacza, że proces jest wolny od 99,977% defektów lub ma 233 defekty na milion możliwości (DPMO).

RYSUNKI 8 i 9 wykazały, że przy użyciu zalecanego środka do czyszczenia szablonów wartość Cpk wyniosła 1,85, co oznacza proces 5-sigma, w porównaniu z Cpk wynoszącym 1,25, co oznacza proces 3-sigma przy użyciu IPA.

Należy zauważyć, że ściereczka IPA miała znaczną liczbę wartości odstających, podczas gdy zalecany środek do czyszczenia szablonów nie miał ich wcale, jak wskazano w tabeli. RYSUNEK 10. Wykresy reprezentują 4200 punktów danych; dlatego to, co może wydawać się nieistotne, jest w rzeczywistości bardzo ważne.

Wnioski

Ciągłe doskonalenie procesów (CPI), zakorzenione w fundamentach Kaizen i zasadach produkcji ISO, podkreśla znaczenie nawet subtelnych zmian w procesie produkcyjnym. Jedna z takich zmian, tak prosta jak zmiana rozpuszczalnika w drukarce, może przynieść wymierne korzyści w procesie drukowania SMT. Oprócz bezpośredniego wpływu na wydajność pasty lutowniczej, inne korzyści obejmują zmniejszone zużycie pasty lutowniczej i wydłużone odstępy między wycieraniem, co prowadzi do zmniejszenia zużycia mediów wycierających.

Podziękowania

Specjalne podziękowania dla kierownika laboratorium aplikacji AIM Soldadura de Mexico, Andresa Lozoyi, za wkład w projekt eksperymentu i jego wykonanie oraz Carlosa Tafoyi, dyrektora wsparcia technicznego AIM, za wskazówki i wiedzę.