Pasta lutownicza - szara maź w słoiku, kartridżu lub strzykawce - jest nakładana na płytki drukowane w celu mocowania komponentów i tworzenia połączeń elektrycznych. Jest ona dostarczana z określonymi instrukcje przechowywania i obsługi. Wymaga chłodzenia. Nie można pozostawić go otwartego zbyt długo, w przeciwnym razie ulegnie zepsuciu. Musisz starannie wybrać ustawienia procesu, aby zoptymalizować jego wydajność.

Ale dlaczego? Z czego zrobiona jest ta szara maź? Jak jest produkowana?

Podstawy pasty lutowniczej

Pasta lutownicza wykonana jest z proszku lutowniczego - drobnych kulek stopionego metalu, w połączeniu z topnikiem - żywicami, żywicami i innymi chemikaliami zaprojektowanymi w celu ułatwienia czyszczenia i zapobiegania utlenianiu.

Tak więc, aby wykonać pastę lutowniczą, należy najpierw utworzyć plik stop. Następnie należy przekształcić ten stop w małe kulki. Następnie potrzebny jest topnik o odpowiednim składzie chemicznym. Na koniec należy połączyć małe kulki z topnikiem w dokładnie kontrolowanym środowisku.

Dokładna metoda, za pomocą której wszystko to jest wykonywane, różni się w zależności od producenta, a dokładne szczegóły są często zastrzeżone i ściśle strzeżone. Możemy jednak przedstawić ogólny zarys tego procesu.

Stopowanie i atomizacja

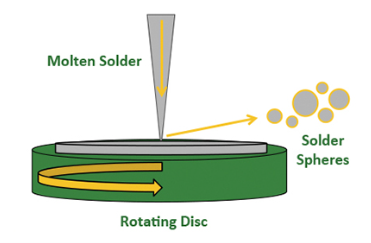

Procesy wstępnej atomizacji obejmują stopowanie, oznaczanie i odlewanie metalu, który będzie podawany do rozpylacza. Jedna z metod atomizacji polega na wylewaniu kontrolowanego strumienia stopionego lutowia na obracający się dysk.

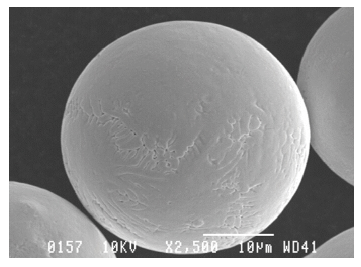

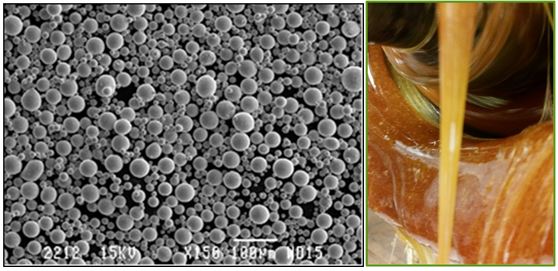

Gdy ciecz uderza w tarczę, jest odchylana w kropelki, które są formowane przez napięcie powierzchniowe w pojedyncze kule, zanim zamarzną, jak pokazano na poniższym schemacie. Parametry atomizacji obejmują temperaturę stopu, prędkość tarczy, środowisko komory i inne zmienne, które wpływają na kluczowe właściwości cząstek, takie jak rozmiar, kształt i poziom tlenków.

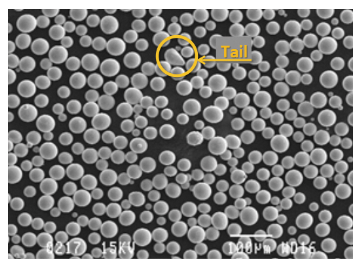

Operacje atomizacji są często zoptymalizowane pod kątem produkcji proszku o określonym rozmiarze, a kule spoza pożądanego zakresu są uważane za produkty uboczne procesu. Kuliste kształty są idealne, ale czasami powstają nieregularne kształty, takie jak psie kości lub ogony, lub wiele kulek zlepia się razem. Te niepożądane geometrie mogą wpływać na reologię pasty lutowniczej i wydajność drukowania i są usuwane podczas późniejszego przetwarzania.

Utlenianie jest kontrolowane poprzez manipulowanie poziomami gazów obojętnych w środowisku atomizacji.

Rozmiary/rodzaje proszków pasty lutowniczej

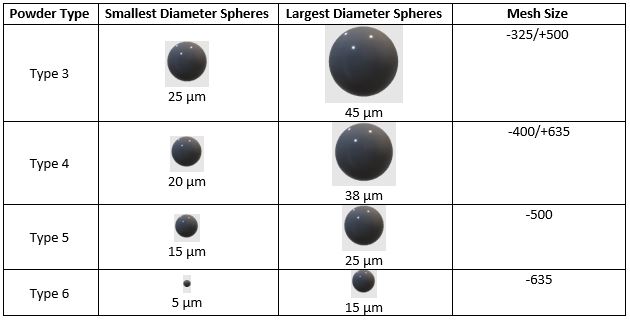

Pasty lutownicze są klasyfikowane na podstawie zakresu wielkości proszku lutowniczego (małych kulek), które zawierają. Rozmiary proszku wahają się od typu 1 do typu 10, przy czym typy 3-6 są obecnie najczęściej stosowane w produkcji elektroniki. Typ 4 jest obecnie najpopularniejszym rozmiarem, z zakresem wielkości cząstek 20-38 µm. Umożliwia on drukowanie układów 0201 i microBGA.

Jak małe jest to urządzenie? Dla porównania, grubość ludzkiego włosa wynosi około 100 µm, a biała krwinka ma średnicę około 10-20 µm. Cząsteczki te są więc naprawdę bardzo małe!

Proszek typu 5, z cząsteczkami 15-25 µm, nadaje się do drobniejszych zastosowań, takich jak QFN i urządzenia 01005. Typy 6 i mniejsze w ultra-miniaturyzację, niezbędną dla najnowocześniejszych technologii.

Klasyfikacja i rozkład wielkości proszku

Po atomizacji proszek jest rafinowany i sortowany według rozmiaru. Metody te obejmują klasyfikację powietrzną i przesiewanie.

Proces klasyfikacji powietrznej segreguje proszek lutowniczy na różne klasy w oparciu o masę. Proszek jest wdmuchiwany przez strumień gazu, w którym koncentrują się cząstki o docelowej wielkości. Cząstki o mniejszych rozmiarach są unoszone przez przepływający gaz, a cięższe cząstki spadają do obszaru zbierania.

Proces ten umożliwia szybkie przesiewanie proszku do miejsca, w którym cząstki o najbardziej pożądanym rozmiarze są silnie skoncentrowane. Klasyfikacja powietrzna sprawia, że późniejsze przesiewanie jest znacznie bardziej wydajne i skuteczne.

Przesiewanie sortuje sklasyfikowany proszek za pomocą dużych, wibrujących sit ze stopniowo drobniejszymi sitami. Sita korelują z rozmiarem oczek, który definiuje "typ" proszku zgodnie z JEDEC i J-STD-005. Tabela w poprzedniej sekcji przedstawia klasyfikacje, zarówno pod względem rozmiaru oczek dla sit, jak i wynikowych rozmiarów cząstek.

Sfery sklasyfikowane jako typ 3 lub T3 będą spadać przez sito o oczkach 325, ale nie przez sito o oczkach 500, stąd termin -325/+500. Odpowiada to wielkości cząstek od 25 do 45 µm; 80% cząstek musi spełniać ten wymóg wielkości. Podobnie, pasta typu 4 przejdzie przez sito o oczkach 400, ale nie przez sito o oczkach 635, co odpowiada rozmiarom cząstek od 20 do 38 µm.

Klasy T3 i T4 nakładają się na siebie pod względem rozmiaru, dlatego pasta lutownicza T4 może zazwyczaj oferować niewielką przewagę w drukowaniu drobnych elementów bez obaw o ponowne rozpływanie.

Rozmiar cząstek szybko spada przy typie 5 do 10µm do 25µm, jednak podczas gdy zdolność pasty lutowniczej do drukowania drobnych elementów jest znacznie poprawiona, efekty tlenków powierzchniowych mogą zacząć mieć wpływ; okres trwałości może ulec pogorszeniu, a potencjalne problemy z koalescencją rozpływową są zwiększone.

Topnik pasty lutowniczej

Topnik to środek chemiczny, który ułatwia lutowanie poprzez czyszczenie powierzchni metalowych, zwiększanie przepływu lutowia i zapobieganie utlenianiu podczas procesu ponownego rozpływu.

Topnik stosowany w pastach lutowniczych to połączenie różnych substancji chemicznych, w tym aktywatorów, modyfikatorów reologii, rozpuszczalników i plastyfikatorów. Konkretny skład topnika zależy od zamierzonego zastosowania i wymaganych właściwości, takich jak temperatura aktywacji, lepkość i wymagania dotyczące czyszczenia.

Ostatni krok: Łączenie proszku z topnikiem

Ostatnim etapem tworzenia pasty lutowniczej jest połączenie proszku stopu lutowniczego i topnika w określonych proporcjach, aby zapewnić jednorodność i homogeniczność pasty. Typowy stosunek to około 50/50 objętości topnika do stopu lub 10/90 wagowo, ale może się on różnić w zależności od specyficznych wymagań aplikacji.

Producenci past lutowniczych stosują opatentowane procesy mieszania obejmujące mieszalniki, które są starannie skalibrowane, aby zapewnić stabilne temperatury i spójne mieszanie. Każda część procesu jest dokładnie mierzona, monitorowana i utrzymywana w spójności między partiami, dzięki czemu produkowana pasta jest jednolita i spełnia wszystkie wymagane specyfikacje.

Po wymieszaniu pasta jest pakowana do słoików, kartridży lub strzykawek, w zależności od tego, w jaki sposób będzie nakładana na płytki drukowane.

Produkt końcowy jest następnie poddawany rygorystycznym testom, aby upewnić się, że spełnia wszystkie odpowiednie normy. Obejmuje to między innymi testy lepkości, opadania, kulkowania lutowia, zwilżania i okresu trwałości.

Często wspominaliśmy o utlenianiu. O co w tym chodzi?

Utlenianie to naturalny proces chemiczny zachodzący między substancjami a tlenem zawartym w powietrzu. Z utlenianiem mamy do czynienia przez cały czas - to właśnie ono sprawia, że pokrojone jabłka brązowieją, gdy są pozostawione w spokoju, lub że na starym samochodzie tworzy się rdza. Dzieje się tak również, gdy metal w stopie lutowniczym wchodzi w kontakt z powietrzem.

Im większy kontakt stopu lutowniczego z powietrzem, tym większa skłonność do utleniania. Utlenianie może być również przyspieszone przez wilgoć, wyższe temperatury i ogrzewanie. Gdy stopy lutownicze reagują z tlenem, na ich powierzchni tworzy się warstwa tlenku. Ta warstwa tlenku jest mniej przewodząca i mniej stabilna mechanicznie niż czysty stop, co oznacza, że utrudnia tworzenie dobrych połączeń elektrycznych.

Z tego powodu jednym z głównych celów podczas tworzenia i używania pasty lutowniczej jest zminimalizowanie utleniania w jak największym stopniu. W rzeczywistości jedną z kluczowych ról topnika jest usuwanie tlenków i zapobieganie utlenianiu. Odbywa się to poprzez interakcje chemiczne, a także poprzez tworzenie bariery między metalem a powietrzem.

Ta skłonność metali do reagowania z tlenem sprawia, że pasta lutownicza wymaga ostrożnego obchodzenia się i przechowywania. Jest to również powód, dla którego proces produkcji pasty musi być dokładnie kontrolowany. Często tworzenie proszku odbywa się w środowisku, w którym tlen został zastąpiony azotem - gazem, który nie reaguje z metalem.

Skłonność do utleniania jest powodem, dla którego niektórzy producenci stosują atmosferę azotową podczas rozpływu. Jest to również powód, dla którego drobniejsze pasty lutownicze są delikatniejsze - gdy rozmiar proszku staje się mniejszy, stosunek powierzchni do masy metalu jest większy. Ponieważ utlenianie zachodzi na powierzchni, większa powierzchnia oznacza większe szanse na utlenianie.

Słowa końcowe

Proszę bardzo! Szara maź jest wytwarzana poprzez tworzenie maleńkich kulek ze stopu metalu i łączenie ich z pastą chemiczną zoptymalizowaną pod kątem łagodzenia utleniania i promowania silnych połączeń elektrycznych. Utlenianie jest wrogiem zarówno procesu, jak i produktu końcowego - i jest powodem instrukcji dotyczących przechowywania i obsługi.