Ponieważ przemysł elektroniczny przesuwa granice miniaturyzacji, precyzja drukowania pasty lutowniczej zajęła centralne miejsce w procesie produkcyjnym. Ta ewolucja wymaga nie tylko skrupulatnej techniki, ale także dogłębnego zrozumienia właściwości ultradrobnej pasty lutowniczej.

Opierając się na wiedzy naszych inżynierów procesu, metalurgów i chemików, niniejszy artykuł ma na celu zapewnienie kompleksowego zrozumienia wyzwań, innowacji i najlepszych praktyk, które definiują tę specjalistyczną dziedzinę.

Zrozumienie rozmiarów proszku pasty lutowniczej

Pasta lutownicza jest klasyfikowana według rozmiaru proszku, przy czym typy 3, 4, 5 i 6 są obecnie najbardziej rozpowszechnione w branży. Każdy rozmiar proszku ma unikalne właściwości, które wpływają na takie aspekty, jak drukowność, zachowanie podczas ponownego rozpływu i ogólna wydajność montażu.

Ultradrobne pasty lutownicze to te o rozmiarze proszku zaczynającym się w zakresie typu 5 lub typu 6 i mniejszym. Poniższa tabela przedstawia względne rozmiary past lutowniczych od typu 3 do typu 10.

| Typ proszku | Kule o najmniejszej średnicy | Kule o największej średnicy | Przypadki użycia |

| Typ 3 | 25 µm | 45 µm | Idealny do komponentów imperialnych 0402. Może drukować otwory o średnicy do 225 µm. |

| Typ 4 | 20 µm | 38 µm | Zalecana do BGA 0,5 mm, Micro BGA i komponentów imperialnych 0201. Może drukować otwory o średnicy do 190 µm. |

| Typ 5 | 15 µm | 25 µm | Niezbędny do montażu urządzeń QFN, µBGA i 01005. Może drukować otwory o średnicy do 125 µm. |

| Typ 6 | 5 µm | 15 µm | Nadaje się do drukowania otworów o średnicy 80-150 µm i ewentualnie mniejszych przy starannej kontroli procesu. |

| Typ 7 | 2 µm | 11 µm | Innowacyjne aplikacje z bardzo małymi rozmiarami komponentów. Może drukować przez otwory o wielkości nawet 55 μm. |

| Typ 8 | 2 µm | 8 µm | Pojawiające się |

| Typ 9 | 1 µm | 5 µm | Pojawiające się |

| Typ 10 | 1 µm | 3 µm | Pojawiające się |

Odkrywanie zastosowań ultradrobnej pasty lutowniczej: Micro/MiniLED, Die Attach i SiP

Jeśli chodzi o produkcję i montaż PCB, lutowanie ultraminiaturowe obejmuje tworzenie wydruków lutowniczych o średnicy mniejszej niż milimetr - lub nawet mniejszej niż jedna dziesiąta milimetra. Osiąga się to przy użyciu zaawansowanych technik drukowania, które mogą precyzyjnie umieszczać i rozpływać niewielkie ilości potrzebnej pasty lutowniczej.

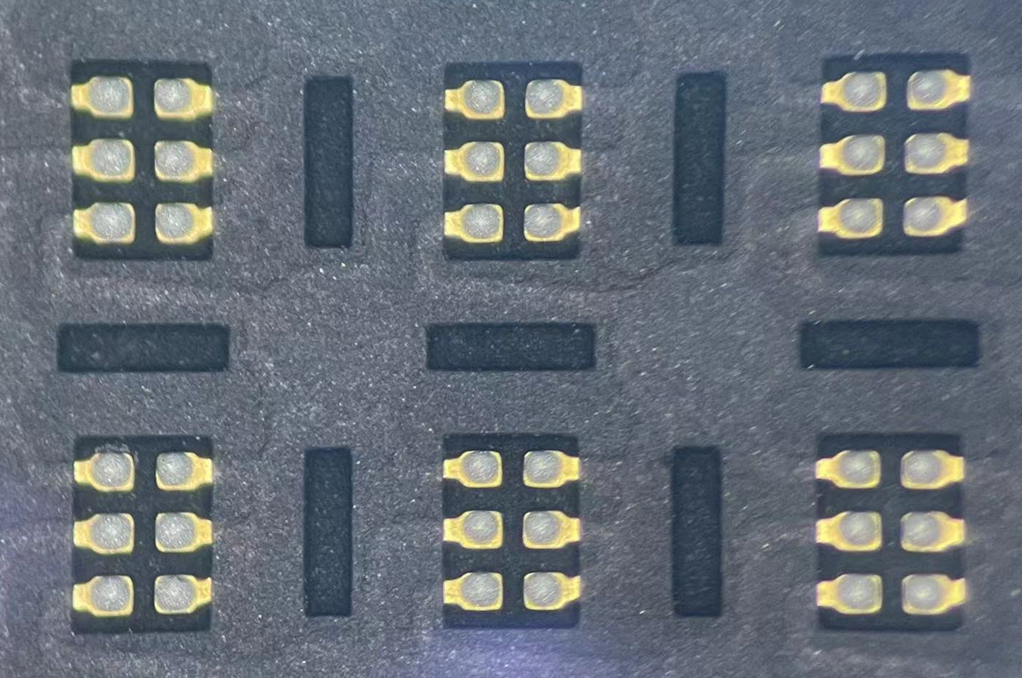

Ze względu na małe rozmiary opakowań, rozmieszczenie komponentów w takich zastosowaniach jest równie precyzyjne, często wymagając pomocy robota. Ta precyzja jest najważniejsza, zwłaszcza w przypadku komponentów takich jak 01005 (0,4 mm x 0,2 mm), a nawet 008004 (0,2 mm x 0,1 mm) i mniejszych, gdzie margines błędu praktycznie nie istnieje.

MiniLED i MicroLED

Mini i microLED Technologie te obejmują montaż maleńkich diod LED na podłożach do zastosowań związanych z wyświetlaniem, wymagających wysokiej precyzji i spójności. Diody MiniLED mogą mieć wymiary nawet 150 x 100 μm, co wymaga stosowania past lutowniczych typu 6. MicroLED to dopiero rozwijająca się technologia i może mieć wymiary 50 x 50 μm, wymagając past typu 7 lub drobniejszych do dokładnego i niezawodnego lutowania.

Mocowanie matrycy

Mocowanie matrycy, krytyczny etap w pakowaniu półprzewodników, obejmuje łączenie chipa z podłożem lub ramką prowadzącą. Stosowany lut ma często postać pasty lub preform, przy czym rozmiary cząstek różnią się w zależności od specyfiki zastosowania. W przypadku komponentów o mniejszej podziałce stosuje się mniejsze rozmiary proszku lutowniczego (typ 5 lub drobniejsze), aby zapewnić precyzyjne i niezawodne połączenie, a pasty typu 7 są wymagane do niektórych najmniejszych zastosowań.

System w pakiecie (SiP)

Technologia System in Package (SiP) integruje wiele komponentów elektronicznych w jednym module, optymalizując przestrzeń i wydajność. Są one wytwarzane w złożonych procesach montażowych obejmujących precyzyjne umieszczanie i lutowanie różnych komponentów, często wymagających kulek lutowniczych lub pasty lutowniczej w rozmiarze mikro. Komponenty wymagają bardzo drobnego proszku lutowniczego, zazwyczaj typu 6 lub drobniejszego, aby zapewnić dokładne i niezawodne połączenia w tych gęsto upakowanych środowiskach.

Wyzwania techniczne i najlepsze praktyki w zakresie drukowania ultradrobnych past lutowniczych

Podczas drukowania ultradrobnej pasty lutowniczej inżynierowie stają przed kilkoma wyzwaniami technicznymi. W przypadku drobniejszych proszków (typy 5, 6 i nowsze), specjalne rozważania obejmują:

Projekt szablonu

Szablon musi być wystarczająco cienki, aby umożliwić drukowanie z drobną podziałką wymaganą dla ultraminiaturowych komponentów, ale także wystarczająco wytrzymały, aby wytrzymać ciśnienie procesu drukowania. W tej dziedzinie nie są rzadkością szablony o grubości zaledwie 25 μm.

Zastosowanie "kwadratowej" konstrukcji otworu, w przeciwieństwie do tradycyjnych okrągłych lub kwadratowych konstrukcji, okazało się skuteczne w poprawie uwalniania pasty i zmniejszeniu prawdopodobieństwa wystąpienia wad lutowniczych.

Uszczelnienie

W przypadku drukarek ultradrobnoziarnistych odpowiednie uszczelnienie - uszczelnienie utworzone między szablonem a płytką drukowaną - ma kluczowe znaczenie dla zapobiegania krwawieniu lub rozmazywaniu pasty lutowniczej poza wyznaczonymi obszarami padów. Upewnij się, że parametry drukarki (prędkość rakli, ciśnienie i prędkość separacji) są precyzyjnie dostrojone do konkretnego rodzaju używanej pasty lutowniczej. Ponieważ cząsteczki mogą być tak małe jak 2 μm, nawet niewielka szczelina może spowodować wyciek.Ważne jest również regularne sprawdzanie i czyszczenie szablonów, aby zapobiec zatorom.

Rejestracja w zarządzie

Precyzyjne wyrównanie pomiędzy szablonem a płytką zapewnia dokładne osadzenie pasty lutowniczej na przeznaczonych do tego padach. Każda niewspółosiowość, nawet na poziomie mikroskopijnym, może prowadzić do mostkowania lutowia lub niewystarczającej ilości lutowia na padach. Ta precyzja staje się jeszcze bardziej krytyczna, gdy rozmiary komponentów maleją, a bliskość padów rośnie.

Zarządzanie utlenianiem

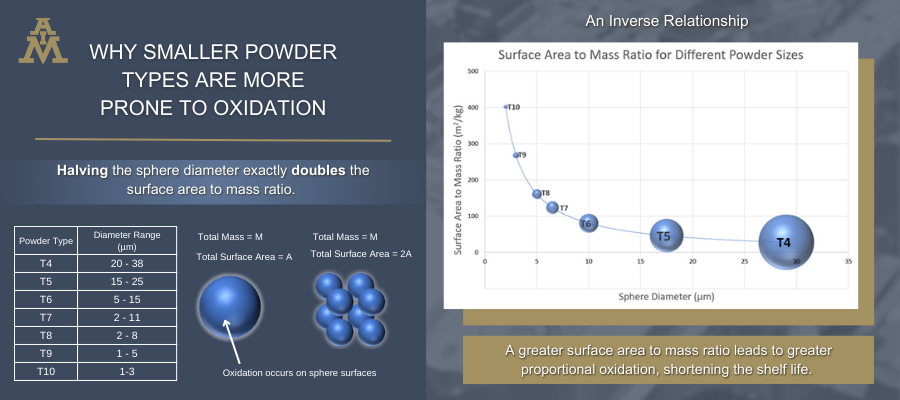

Drobniejsze cząstki mają większą względną powierzchnię, przez co są bardziej podatne na utlenianie. Poniższa infografika pokazuje, jak bardzo zwiększa się całkowita powierzchnia proszku lutowniczego wraz ze zmniejszaniem się rozmiaru pasty. Azot jest często wymagany, a nie tylko zalecany, podczas rozpływu, aby zminimalizować utlenianie.

Obsługa i przechowywanie

Ultradrobne pasty lutownicze mają krótszy okres trwałości, co wymaga rygorystycznego zarządzania zapasami i stosowania zasady "pierwsze weszło, pierwsze wyszło" (FIFO). Lepkość ultradrobnych past jest również wyższa, co wymaga bardziej skrupulatnego mieszania i technik aplikacji w celu utrzymania spójności.

Profilowanie rozpływowe

Profilowanie rozpływoweProces dokładnego kontrolowania profilu temperatury podczas lutowania rozpływowego musi być skrupulatnie zarządzany. Nawet niewielkie odchylenia mogą prowadzić do defektów połączeń lutowanych, szczególnie w przypadku komponentów o tak niewielkich rozmiarach. Należy monitorować i dostosowywać profile rozpływu do specyficznych właściwości pasty lutowniczej, biorąc pod uwagę takie czynniki, jak aktywność topnika i zachowanie termiczne.

Wnioski

Zrozumienie i opanowanie lutowania ultraminiaturowego to coś więcej niż wymóg techniczny; to strategiczny imperatyw utrzymania konkurencyjności. Ponieważ urządzenia nadal się kurczą, a wymagania klientów dotyczące wydajności i niezawodności rosną, margines błędu się zawęża.

Dzięki zbiorowej wiedzy naszych inżynierów procesu, metalurgów i chemików, nie tylko obserwujemy te zmiany w branży; aktywnie się do nich przyczyniamy. Skontaktuj się z nami inżynierowie wsparcia technicznego już dziś, jeśli potrzebujesz pomocy we wdrożeniu procesu ultradrobnoziarnistej pasty lutowniczej.