Timothy O'Neill

Chociaż stanowisko do lutowania odgrywa kluczową rolę w produkcji elektroniki, inżynierowie często nie zwracają uwagi na jego czystość ze względu na brak efektownych maszyn i postrzeganą prostotę. Wykwalifikowani operatorzy lutowania ręcznego, sprawnie wykonujący swoje zadania, mogą wprowadzać przełożonych w fałszywe poczucie bezpieczeństwa, zwłaszcza że w tym środowisku nie występują zanieczyszczenia elektrochemiczne.

W rzeczywistości jednak aż osiem na dziesięć problemów związanych z zanieczyszczeniami można przypisać do stanowiska obróbki. W tym artykule omówiono, w jaki sposób dochodzi do tych zanieczyszczeń, a także jak im zapobiegać, analizując typowe produkty i narzędzia w środowisku stanowiska do obróbki.

Zrozumienie drutu lutowniczego i topnika

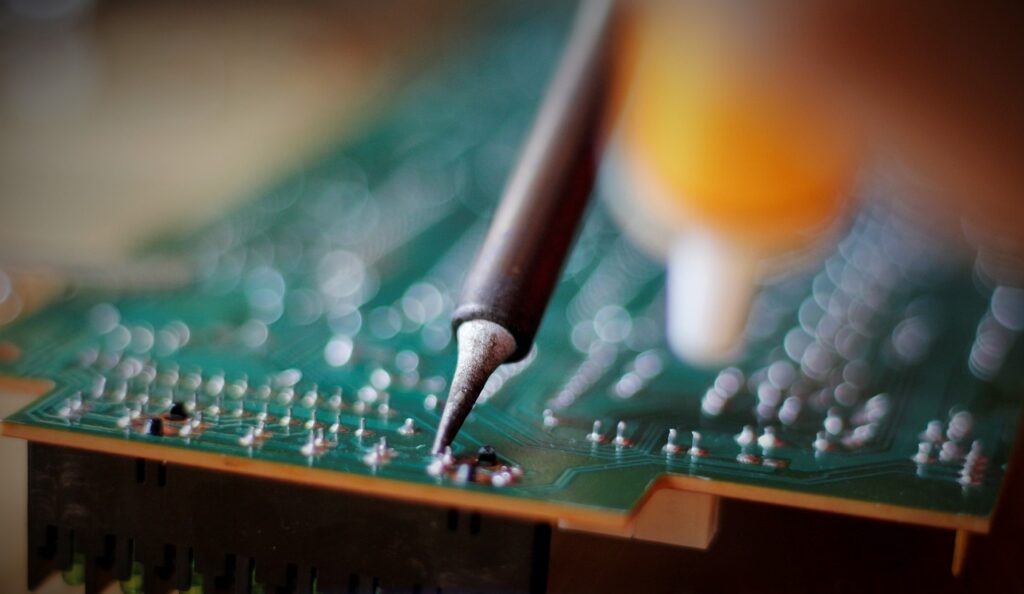

Drut lutowniczy jest prawdopodobnie najczęściej spotykanym materiałem na stanowisku naprawczym. Składa się on z litego stopu z rdzeniem topnikowym, zazwyczaj składającym się z dużej ilości żywicy/żywicz. Gdy grot lutownicy wchodzi w kontakt z drutem lutowniczym, topnik upłynnia się i rozprowadza po obrabianym przedmiocie. Proces ten jest ułatwiony dzięki niższej temperaturze topnienia topnika w porównaniu do stopu lutowniczego.

Jedną z kluczowych zalet drutu lutowniczego z rdzeniem topnikowym jest niskie ryzyko przeniesienia nieaktywnego topnika, co czyni go mało prawdopodobnym winowajcą zanieczyszczenia. Ponieważ rdzeń topnika musi zostać podgrzany, aby opróżnić rdzeń drutu, trudno jest przenieść nieaktywowany topnik na obrabiany przedmiot. Połączenie procesu lutowania i zastosowanych materiałów minimalizuje ryzyko wprowadzenia niepożądanych pozostałości topnika.

Pułapki związane z używaniem ciekłego topnika

Płynny topnik oferuje kilka zalet w lutowaniu, w tym lepsze zwilżanie i tworzenie mostka termicznego między grotem lutownicy a lutowanym obszarem. Atrybuty te zwiększają wydajność i szybkość lutowania, dzięki czemu płynny topnik jest pożądaną opcją dla wielu operatorów na stanowisku do przeróbek.

Jednak wiele ciekłych topników typu no clean wymaga wystarczającej ekspozycji na ciepło, aby uczynić je obojętnymi. Podczas gdy jest to zwykle zapewnione w przypadku lutowania na pełną falę, przeróbki lub lutowanie selektywne punkt-punkt często opierają się na zlokalizowanych źródłach ciepła, które mogą być niewystarczające do całkowitego rozkładu aktywatorów topnika.

Inną kwestią związaną z płynnym topnikiem jest jego tendencja do rozprzestrzeniania się poza zamierzony obszar podczas procesu lutowania. To rozprzestrzenianie się może spowodować, że topnik dotrze do komponentów i osłoni je przed działaniem ciepła, uniemożliwiając prawidłowe lutowanie i potencjalnie prowadząc do problemów z niezawodnością.

W niektórych przypadkach ciekły topnik używany w butelkach do wyciskania jest pozyskiwany z tego samego źródła, co topnik używany w operacjach lutowania na fali. Nie jest to zalecane. Ważne jest, aby używać specyficznych formuł przeznaczonych do przeróbek, które nie wymagają ciepła do klasyfikacji "bez czyszczenia". Alternatywnie, bezpieczniejszą opcją może być poleganie wyłącznie na rdzeniu topnika znajdującym się w lutowiu drutowym.

Zarządzanie pozostałościami topnika i kwestie estetyczne

Nawet jeśli zastosowany drut i materiały topnikowe są bezpieczne i kompatybilne, po lutowaniu mogą one pozostawić wystarczającą ilość pozostałości topnika, aby wzbudzić obawy estetyczne. Pozostałości te często wpływają na postrzeganą jakość płytki drukowanej (PCB). Chociaż nie ma to rzeczywistego wpływu na rzeczywistą jakość, warto go zminimalizować, aby uniknąć reklamacji.

Alkohol izopropylowy (IPA) jest powszechnie stosowany do usuwania pozostałości topnika. Jednak wystawienie pozostałości topnika na działanie IPA może zmienić ich właściwości elektrochemiczne. Ta interakcja chemiczna może skutkować powstaniem niezdefiniowanego trzeciego produktu o nieprzewidywalnych właściwościach. Same narzędzia czyszczące, takie jak waciki, chusteczki i szczotki, mogą również powodować zanieczyszczenie krzyżowe.

Badania wykazały, że częściowo oczyszczone topniki mają niższe wartości rezystywności w porównaniu do niezmienionych topników. Jeśli jednak usunięcie pozostałości topnika jest dla Ciebie ważne, skonsultuj się z producentem topnika w celu uzyskania zalecanych środków czyszczących dostosowanych do konkretnego zadania usuwania topnika. Chociaż specjalistyczne rozpuszczalniki zaprojektowane do usuwania topnika mogą wiązać się z wyższymi kosztami początkowymi, stanowią one skuteczniejszą i bezpieczniejszą alternatywę dla marginalnie skutecznego IPA.

Podwyższenie standardów stanowisk do obróbki

Wybór odpowiednich narzędzi i produktów oraz ich prawidłowe stosowanie ma kluczowe znaczenie w zapobieganiu zanieczyszczeniom elektrochemicznym na stole warsztatowym. Dzięki zrozumieniu różnic w materiałach i procesach, unikaniu niewłaściwego stosowania topników i stosowaniu odpowiednich praktyk czyszczenia, można zapewnić niezawodność i jakość pracy na stanowisku do przeróbek.

Pierwotnie opublikowane w Zgromadzenie obwodów w dniu 31 maja 2024 r..