Kevin Pigeon

Zrozumienie i kontrolowanie okna procesu montażu to nie tylko zarządzanie pastą lutowniczą. Chodzi o opanowanie wszystkich zmiennych procesowych w całym procesie montażu SMT w celu uzyskania optymalnych wyników.

Definiowanie okna procesu montażu

Okno procesu montażu definiuje zakres parametrów, w ramach których pasta lutownicza spełni optymalne standardy wydajności. Wykraczanie poza ten zakres może prowadzić do defektów, przeróbek i niespójności, wpływając na wydajność i produktywność procesu produkcji elektroniki.

Parametry te mogą obejmować akceptowalne zakresy dla następujących rzeczy:

- Całkowity czas profilu rozpływu od otoczenia do wartości szczytowej

- Szczytowa temperatura pieca rozpływowego

- Czas powyżej liquidus

- Szybkość zmiany temperatury

- Ciśnienie ściągaczki

- Prędkość ściągaczki

- Grubość szablonu, konstrukcja, rozmiar otworu i powłoki

- Precyzja rozmieszczenia komponentów

- Objętość lutowania

- Wykończenie komponentów i PCB

- I więcej

Należy pamiętać, że wskaźnik okna procesu (PWI), miara statystyczna określona przez topnik pasty lutowniczej i stop, nie jest sam w sobie wystarczający do zdefiniowania okna procesu montażu. Należy również wziąć pod uwagę wszystkie powyższe czynniki.

Czynniki wpływające na okno procesu montażu

Parametry definiujące okno procesu montażu nie są odizolowane. Wręcz przeciwnie, oddziałują one na siebie w złożony sposób, a każdy z nich ma wpływ na pozostałe. Zrozumienie i zarządzanie tym wzajemnym oddziaływaniem nie polega jedynie na utrzymaniu równowagi; chodzi o zaaranżowanie harmonii w całym procesie lutowania.

Komponenty PCB i materiał podłoża

Temperatura rozpływu musi być wystarczająco wysoka, aby aktywować topnik i utworzyć niezawodne połączenie lutowane, ale nie na tyle, aby uszkodzić delikatne komponenty lub podłoża PCB. Na profil termiczny mają również wpływ różne czynniki, w tym typ pieca, prędkość przenośnika i masa termiczna zespołu.

Projektowanie i układ PCB

Projekt płytki drukowanej, w tym układ padów, płaszczyzn uziemienia, ścieżek i wszelkich wymaganych uchwytów, określa sposób rozprowadzania ciepła. Materiały o różnych właściwościach termicznych zachowują się inaczej przy tym samym profilu termicznym. Aby osiągnąć właściwą równowagę, konieczne może być dostosowanie profilu rozpływu, a także modyfikacje szablonu.

Projekt szablonu

Szablon określa kształt i objętość osadów lutowniczych. Bliskość i głębokość otworów może wpływać na prawdopodobieństwo wystąpienia mostków lub innych defektów. To, czy szablon jest powlekany, czy nie, może również wpływać na prawdopodobieństwo przylegania pasty do szablonu, w przeciwieństwie do czystego uwalniania po wydrukowaniu. Czynniki te, wraz z charakterystyką pasty lutowniczej, określą dopuszczalny zakres ustawień drukowania.

Skład pasty lutowniczej

Pasta lutownicza to skrupulatnie opracowana mieszanka składająca się z proszku lutowniczego i specjalistycznego topnika. Rozmiar, kształt i skład stopu metalicznego proszku lutowniczego określają jego zachowanie podczas topienia, podczas gdy skład chemiczny topnika dyktuje jego poziom aktywności i wydajność pod wpływem ciepła. Przyjrzymy się temu bardziej szczegółowo w następnej sekcji.

Skład pasty lutowniczej i jego wpływ na szczegóły

Stop lutowniczy określa wytrzymałość mechaniczną i właściwości elektryczne powstałego połączenia lutowanego. Mniejsze rozmiary proszku często prowadzą do lepszej drukowności, umożliwiając zastosowania o mniejszej podziałce, ale mogą również zwiększać ryzyko utleniania, mostkowania i pustek.

Topnik jest odpowiedzialny za usuwanie tlenków z powierzchni metalowych, ochronę obszaru lutowania przed dalszym utlenianiem i usprawnienie procesu zwilżania. Skład topnika wpływa na poziom aktywności, lepkość, charakterystykę opadania i właściwości pozostałości dla określonego rodzaju pasty lutowniczej. Producenci muszą wziąć pod uwagę:

- Niezawodność: Skład stopu proszku lutowniczego, w połączeniu z ochronnym działaniem topnika, przyczynia się do długoterminowej niezawodności połączeń lutowanych.

- Możliwość drukowania: Na tę właściwość wpływają właściwości fizyczne proszku lutowniczego i reologia topnika. Optymalna drukowność zapewnia stałą objętość osadzania (mierzoną za pomocą inspekcji pasty lutowniczej (SPI)), co ma kluczowe znaczenie dla minimalizacji defektów w aplikacjach o małej podziałce.

- Wydajność rozpływu: Topnik musi aktywować się w odpowiedniej temperaturze, zapewniając doskonałe zwilżanie i rozprowadzanie stopu lutowniczego. Pasta powinna również wykazywać dobrą koalescencję, prowadząc do dobrze uformowanych połączeń lutowniczych bez nadmiernych pustek.

- Charakterystyka pozostałości: Pozostałości topnika po przepływie mogą wpływać na wydajność i estetykę PCB. Niekorozyjne topniki, które nie wymagają czyszczenia, pozostawiają minimalne, łagodne pozostałości, podczas gdy topniki rozpuszczalne w wodzie i na bazie kalafonii wymagają etapu czyszczenia.

- Zgodność z przepisami dotyczącymi ochrony środowiska: Pasty lutownicze muszą być zgodne z przepisami dotyczącymi ochrony środowiska. Większość aplikacji wymaga stosowania stopów bezołowiowych, a niektóre z nich wymagają obecnie stosowania topników bezhalogenowych.

- Operacyjne: Należy wziąć pod uwagę okres trwałości, wymagania dotyczące przechowywania, okno wilgotności i przyczepność. Wszystkie te czynniki będą miały wpływ na łatwość użycia produktu w danym zastosowaniu.

Jest to jednak tylko niewielki ułamek całościowego obrazu. Mogą istnieć dziesiątki dodatkowych czynników, w tym kryteria specyficzne dla klienta, z których wszystkie wymagają odpowiedniej równowagi.

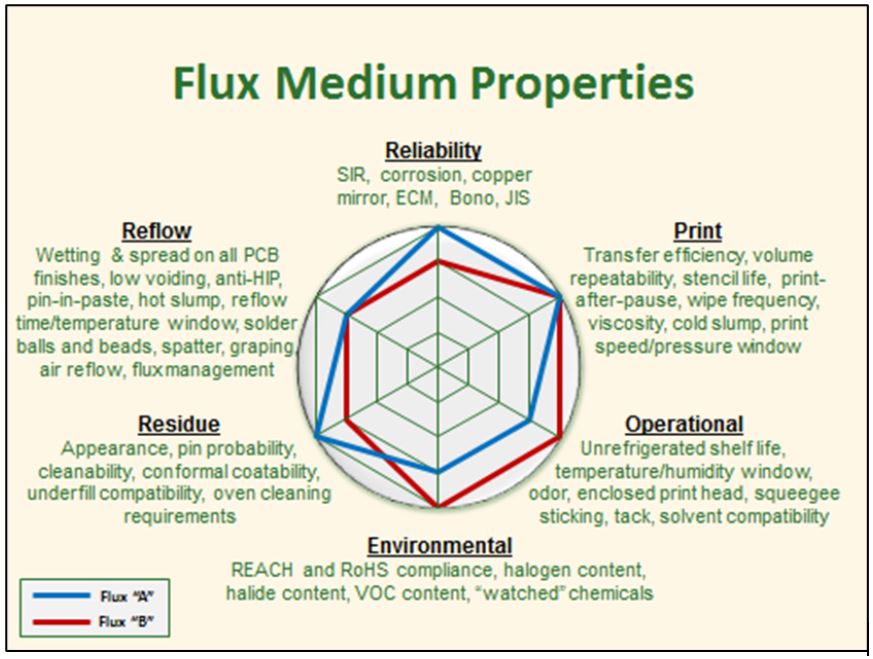

Wykres radarowy na rysunku 1 daje wyobrażenie o tym, jak można porównać dwa różne typy strumienia pod względem tych czynników, umożliwiając ustalenie priorytetów niektórych funkcji nad innymi dla konkretnego zastosowania.

Rysunek 1. Wykres radarowy właściwości strumienia medium

Pozostawanie w oknie procesu montażu

Wybór podłoża, komponentów, pasty lutowniczej, szablonu i innych elementów określa, jak szerokie lub wąskie jest określone okno procesu montażu. Chociaż często dobrym pomysłem jest dokonywanie wyborów, które utrzymują to okno tak szerokie, jak to możliwe, aby uwzględnić różnice, należy to również zrównoważyć z ograniczeniami aplikacji. Oto kroki, które należy wykonać, aby zachować równowagę:

- Kompleksowe zrozumienie wymagań: Obejmuje to charakter komponentów, rodzaje zastosowanych materiałów PCB oraz warunki środowiskowe, w których zespół będzie działał.

- Rozważ opcje stopów lutowniczych: Temperatura topnienia lutowia powinna być zgodna z limitami komponentów i podłoża. Obejmuje to uwzględnienie dodatkowego ogrzewania, które może być potrzebne w regionach o wysokiej masie termicznej.

- Rozważ opcje medium topnikowego: Dobrze dobrany topnik może znacząco wpłynąć na zwilżanie i integralność połączeń lutowanych. Należy wziąć pod uwagę poziom aktywności, charakterystykę pozostałości i niezawodność elektrochemiczną topnika.

- Wybierz odpowiednią pastę lutowniczą: Po oddzielnym rozważeniu stopu i topnika, ważne jest, aby zagłębić się nieco głębiej i upewnić się, że uzyskana pasta lutownicza jest znana ze spójności i niezawodności. Różnice w składzie pasty mogą prowadzić do szeregu problemów montażowych, co sprawia, że kluczowe znaczenie ma wybór produktów od renomowanych producentów znanych z utrzymywania wysokich standardów.

- Ocena wydajności pasty lutowniczej: Ponieważ ostateczna interakcja pasty z procesem może prowadzić do nieoczekiwanych rezultatów, ważne jest, aby ocenić wydajność pasty w środowisku produkcyjnym. Należy zmierzyć objętość osadów pasty lutowniczej, ocenić procentową zawartość pustych przestrzeni i poszukać innych defektów po rozpływie. Należy również zbadać wszelkie pozostałości pozostawione przez topnik, aby upewnić się, że spełniają one specyfikacje i w razie potrzeby można je wyczyścić.

- Dostosuj w razie potrzeby: Na koniec dostosuj parametry procesu, aż do uzyskania pożądanych wyników.

Przemyślenia końcowe

Opanowanie okna procesu montażu pomaga zoptymalizować zastosowania pasty lutowniczej. Dzięki zrozumieniu zależności między właściwościami pasty a szerszym środowiskiem montażowym, specjaliści mogą zwiększyć elastyczność, zmniejszyć liczbę usterek i utrzymać wysoki standard wydajności i niezawodności.

Pierwotnie opublikowane w Zgromadzenie obwodów, 27 czerwca 2024 r..