Wraz z ewolucją potrzeb przemysłu, ewoluowały również stopy lutownicze, spełniając określone wymagania dotyczące wydajności i wyznaczając nowe standardy. Niniejszy artykuł rozpoczyna chronologiczną eksplorację tej podróży ewolucji stopów, podkreślając kluczowe wydarzenia i przyszłą trajektorię innowacji stopów lutowniczych.

Wprowadzenie przepisów takich jak RoHS (Restriction of Hazardous Substances) spowodowało odejście od lutów na bazie Pb. Wymusiło to opracowanie bezpieczniejszych, ale równie skutecznych materiałów lutowniczych. Lut bezołowiowy pierwszej generacji pojawił się w postaci SAC305, znanego z solidnego zastosowania w różnych branżach. Nie obyło się jednak bez wyzwań.

Pierwsza generacja stopów bezołowiowych: Świt SAC305

W lipcu 2006 roku przepisy RoHS wymagały, aby stopy lutownicze do wielu zastosowań zawierały mniej niż 0,1% ołowiu. Oznaczało to znaczącą zmianę w rozwoju stopów, ponieważ przez dziesięciolecia standardem był eutektyczny cynowo-ołowiowy (Sn63Pb37).

Sn63Pb37 jest nadal używany w niektórych zwolnionych sektorach. Jego zalety obejmują:

- Niska temperatura topnienia, która zapewnia minimalne naprężenia termiczne komponentów podczas montażu.

- Szybkie przejście od stanu ciekłego do stałego ze względu na eutektyczny charakter, zmniejszający prawdopodobieństwo wystąpienia defektów

- Doskonałe właściwości zwilżające, które zapewniają dobrą lutowność na różnych powierzchniach

Niestety, zagrożenie dla zdrowia zostało uznane za zbyt duże, aby można było go nadal używać w większości zastosowań.

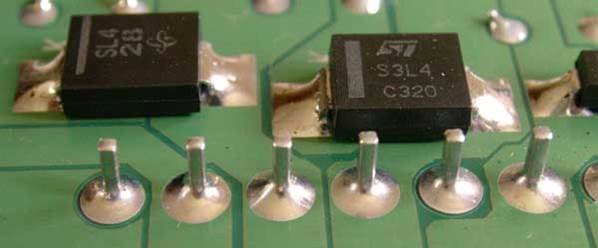

W okresie poprzedzającym lipiec 2006 r. wypróbowano i przetestowano wiele nowych stopów jako alternatywy bez Pb. Wyłaniającym się wówczas liderem był SAC305, stop na bazie cyny zawierający 3% srebra i 0,5% miedzi.

Początkowa atrakcyjność SAC305 była zakorzeniona w jego kompatybilności z istniejącymi procesami produkcyjnymi i ołowianymi komponentami. Jednak w miarę rozpowszechniania się tego materiału, branża zaczęła dostrzegać jego wady. Wysokie koszty (ze względu na zawartość srebra), wyzwania związane z rozpuszczaniem miedzi i obawy dotyczące właściwości mechanicznych, takich jak odporność na wstrząsy i mikropęknięcia, wyszły na jaw.

Dodatkowo, problemy z wydajnością zwilżania, skłonność do wzrostu wiskerów cynowych i nieprzewidywalna wydajność starzenia podkreśliły potrzebę dalszych innowacji.

Ewolucja stopów drugiej generacji: Odmiany SAC

W miarę jak branża poszukiwała rozwiązań dla ograniczeń SAC305, pojawiły się stopy bezołowiowe drugiej generacji. Wśród nich znalazły się SAC105, SAC0307 i SN100C.

SACX

Niższa zawartość srebra w SAC105 i SAC0307 (odpowiednio 1% i 0,3% srebra) sprawiła, że stały się one opłacalną alternatywą dla SAC305 o wyższej zawartości srebra.Obawy budził jednak ich nieco wyższy zakres temperatur topnienia. Producenci SMT już wcześniej uważali, że temperatura topnienia SAC305 jest wysoka i wynosi 217-220C, zwłaszcza w porównaniu do 183C SnPb.

Wiele stopów SACX o niskiej zawartości srebra ma również obniżoną wytrzymałość mechaniczną, co czyni je mniej odpowiednimi do zastosowań w warunkach wysokiego obciążenia lub wysokiej temperatury.

SN100C®

Innym pretendentem, który jest nadal popularny, był SN100C®. Opracowany przez Nihon Superior stop na bazie cyny zawiera 0,7% miedzi, 0,05% niklu i śladowe ilości germanu. Znany ze swojej wysokiej płynności, oferuje doskonałe właściwości zwilżające, redukując defekty i poprawiając wytrzymałość połączeń.

Ale podczas gdy SN100C® zapewniał trwałe i niezawodne rozwiązanie do różnych zastosowań, jego nieco wyższa temperatura topnienia pozostawała wadą.

Podczas gdy te stopy drugiej generacji znalazły zastosowanie w wielu aplikacjach lutowania na fali, gdzie problemy związane z wyższymi temperaturami nie mają zastosowania, aplikacje SMT nadal preferowały SAC305, pomimo jego wad.

Ewolucja stopów trzeciej generacji: Stopy o wysokiej niezawodności

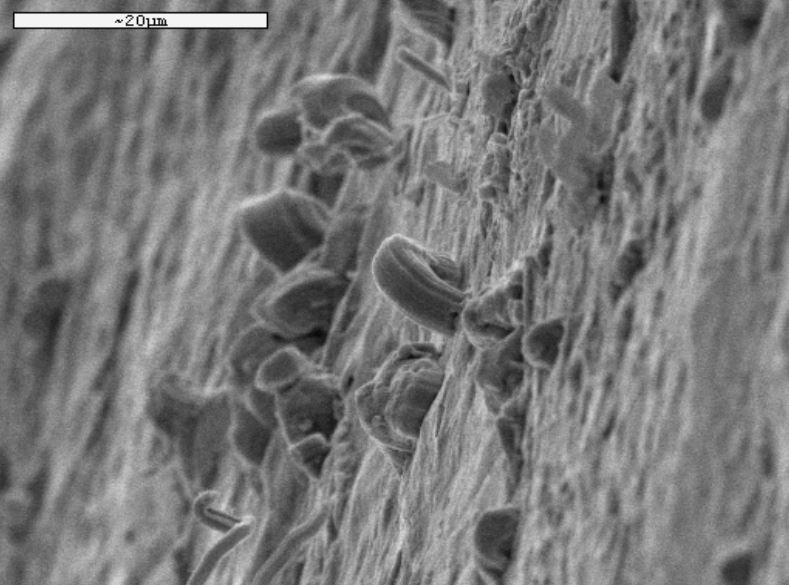

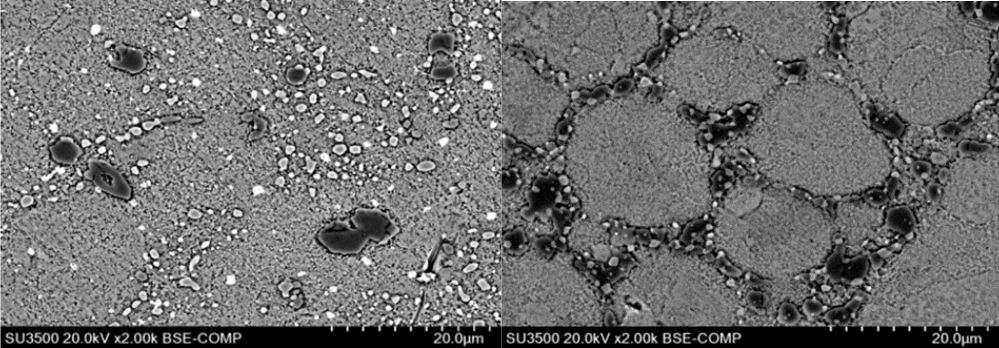

Pojawienie się stopów trzeciej generacji niezawierających Pb oznacza ogromny skok w technologii lutowania i umożliwia ewolucję, szczególnie w branżach, w których niezawodność jest najważniejsza, takich jak motoryzacja, lotnictwo i zastosowania wojskowe. Te najnowocześniejsze stopy, opracowane za pomocą technik mikrostopowych, wprowadzają drobne elementy do metalu bazowego, poprawiając określone właściwości bez uszczerbku dla podstawowych cech stopu.

Jedną z obiecujących kombinacji dodatków mikroelementów, którą badacze AIM odkryli wcześnie, był bizmut i antymon. Bizmut znacznie obniżył temperaturę topnienia, minimalizując naprężenia termiczne podczas lutowania, a antymon zwiększył wytrzymałość mechaniczną.

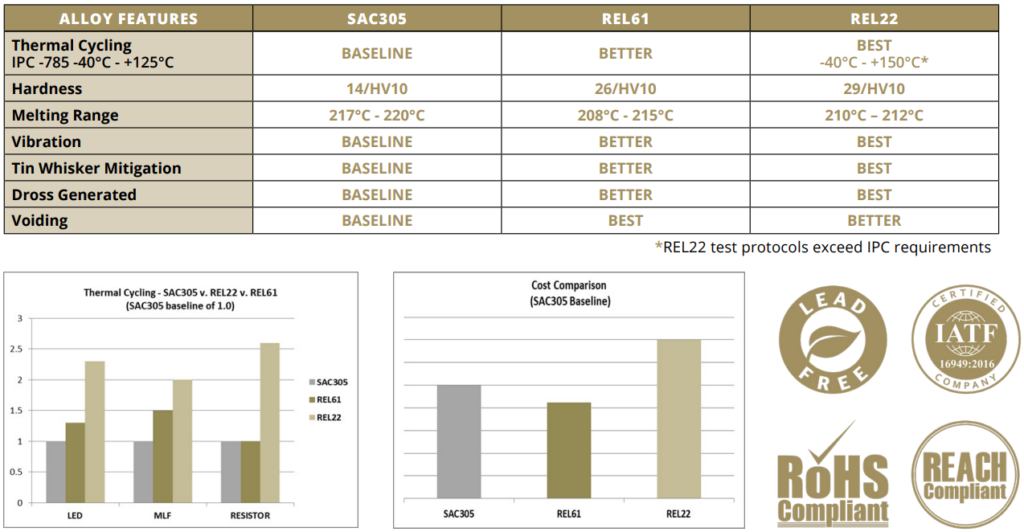

W AIM nasza oferta wysokiej niezawodności trzeciej generacji obejmuje stopy o nazwie REL61TM oraz REL22TM. REL22TM zawiera cynę, bizmut, srebro, miedź, antymon, nikiel i śladowe ilości pierwiastków uszlachetniających strukturę ziarna. Okazał się niezwykle trwały w trudnych warunkach i oferuje lepszą wydajność zwilżania i cykli termicznych. Topi się również w niższej temperaturze niż SAC305.

REL61TM to tańszy stop AIM o wysokiej niezawodności. Chociaż jego wydajność nie dorównuje REL22TMOkazała się ona lepsza od SAC305 pod każdym względem i jest dostępna w niższej cenie.

Unikalne kompozycje tych stopów sprawiają, że są one idealne do zastosowań, w których wytrzymałość, długowieczność i najwyższa wydajność nie podlegają negocjacjom. Poniższa tabela przedstawia niektóre z danych badawczych AIM porównujących REL22TM i REL61TM do SAC305.

Patrząc w przyszłość

Podróż od SAC305 do zaawansowanych stopów bezołowiowych odzwierciedla zdolności adaptacyjne przemysłu elektronicznego i zaangażowanie w innowacje. Z każdą generacją, od pierwszych do najnowszych stopów o wysokiej niezawodności, takich jak REL22 firmy AIMTM i REL61TMMateriały lutownicze stały się bardziej wyrafinowane, spełniając rosnące wymagania dotyczące wydajności, niezawodności i świadomości ekologicznej.

Innym aktywnym obszarem badań jest stopy o niskiej temperaturze topnienia - które są bliższe temperaturze topnienia ołowiu cynowego. Wydaje się jednak, że w tej dziedzinie istnieje kompromis, jeśli chodzi o niezawodność. Świętym Graalem pozostaje prawdziwie niezawodny lut niskotemperaturowy.