Par Timothy O'Neill

La vérification et l'optimisation du profil de température d'un four de refusion garantissent un environnement thermique idéal pour que la pâte à braser fonde, s'écoule et se solidifie, formant ainsi des joints de soudure robustes.

Profils de refusion : mode d'emploi

Pour calibrer les températures du four et s'assurer qu'elles sont réglées correctement, il faut faire passer une "planche d'or" dans le four. Idéalement, une "planche d'or" aura été fournie dans le cadre du kit de travail par votre client ou votre équipe de conception.

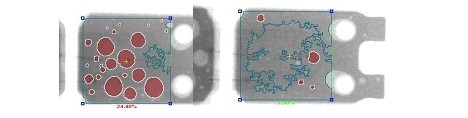

Cette carte (FIGURE 1) sera un assemblage sacrificiel, entièrement peuplé, avec (idéalement cinq à sept) thermocouples fixés par soudure à haute température à des endroits stratégiques de l'assemblage. Elle est ensuite traitée dans le four de refusion, ce qui permet de recueillir des informations détaillées que les techniciens peuvent utiliser pour effectuer des ajustements, en veillant à ce que les composants et les zones de la carte restent dans les limites de température spécifiées.

L'épreuve de la réalité : Contraintes dans le profilage de reflux

Ce qui précède décrit un scénario idéal. La réalité sur le site de production est souvent bien différente. Souvent, l'ingénieur a de la chance s'il peut obtenir une carte nue pour tenter un profil de refusion. Souvent, les profils sont le fruit d'une supposition éclairée en raison des contraintes de temps et de matériel.

En outre, beaucoup pensent que, parce qu'un four de refusion moderne est très efficace pour introduire de l'énergie thermique dans l'assemblage, la nécessité d'une bonne pratique de profilage est moins critique. Dans de nombreux cas, on peut "régler et oublier" et obtenir des résultats acceptables... jusqu'à ce qu'ils ne le soient plus. C'est alors que les bonnes pratiques entrent en jeu.

Problèmes liés aux pratiques de profilage inappropriées

Supposons qu'un fournisseur de services de fabrication électronique (EMS) ait à fabriquer 1 000 pièces pour un client à forte marge et à grande visibilité. L'un des composants QFN a un pourcentage de vide inférieur à 30%. Le cycle d'acceptation a été effectué sur la ligne NPI ; tout était conforme aux spécifications et le client était satisfait.

Mais ensuite, le cycle de production est réalisé sur une ligne de production qui dispose d'un four plus petit, plus ancien et moins performant. Le vide sur le composant en question dépasse 50% sur le cycle de production, et l'on se précipite pour rassembler les informations permettant de comprendre et de résoudre le problème (figure 2).

Ce scénario met en évidence plusieurs raisons pour lesquelles le profilage est si important. La première raison est la simple tenue de registres. Dans ce cas, un enregistrement des profils utilisés sur la ligne NPI pouvait immédiatement être comparé à la ligne de production, ce qui permettait de déterminer facilement si le problème provenait des paramètres utilisés ou de l'étalonnage du four.

Meilleures pratiques en matière de profilage de reflux

Un profilage de refusion approprié peut améliorer ou éliminer les défauts. La réduction du vide (BTC et BGA) en est un, comme mentionné dans l'anecdote précédente, mais aussi les défauts de la tête dans le pilier (HiP), les défauts de mouillage, les caractéristiques des résidus et même le nettoyage du flux, pour n'en citer que quelques-uns. Un profilage régulier permet également de comprendre comment l'équipement est lié à la chimie de la pâte à braser et à d'autres matériaux.

Voici quelques bonnes pratiques à prendre en compte afin d'éviter ou d'atténuer les problèmes potentiels.

Effectuer un profilage stratégique pour chaque UGS/numéro de pièce

On ne saurait trop insister sur l'importance d'une tenue méticuleuse des dossiers. Dans un scénario d'arrêt de ligne, chaque minute compte. La tenue d'un registre complet des profils de refusion pour chaque UGS/numéro de pièce n'est pas seulement une question de conformité, mais aussi de constitution d'une base de connaissances susceptible d'atténuer considérablement les risques et d'améliorer le processus de dépannage.

Effectuer des profils quotidiens et des profils de production

Exécutez un profil de confirmation au début de chaque journée et de chaque cycle de production. Cela permettra d'identifier tout problème avant que le processus de production de la journée ne soit compromis par un moteur de ventilateur ou un élément chauffant défaillant.

Capturer l'expertise et la diffuser

Les profileurs de four sont de plus en plus sophistiqués, ce qui rend la tâche moins ardue. Des algorithmes et des logiciels complexes peuvent rendre la collecte et l'analyse des données plus significatives et plus rapides.

Mais même avec ces avancées, l'expertise en matière de profilage s'accumule au fil du temps et de l'expérience. Cette expertise se perd souvent avec les changements de personnel. C'est pourquoi il faut intégrer le profilage de la refusion dans la culture d'un environnement de production et ne pas se fier à un expert individuel.

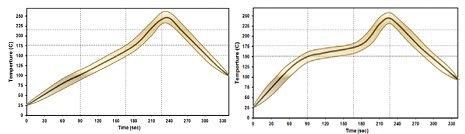

L'impact en temps réel du profilage de reflux

Contrairement à d'autres variables fixes du processus d'assemblage des circuits imprimés, telles que la formulation de la pâte à braser, la conception des circuits imprimés et le placement des composants, le profilage de refusion est un élément dynamique. C'est le seul endroit d'une chaîne de production où le résultat peut être influencé en temps réel. Si les processus d'impression et de placement sont optimisés, le profil du four est le seul processus qui peut être manipulé "à la volée" (FIGURE 3).

Demandez à votre fournisseur de pâtes ou de fours de passer une journée sur place pour effectuer un audit des fours et former votre équipe aux meilleures pratiques. Ce n'est pas douloureux et cela peut rapporter gros.