par Timothy O'Neill et Logan Jelinske

Résumé

Malgré les prédictions de disparition des composants à trous traversants, ceux-ci restent courants dans l'ensemble de l'industrie. Toutefois, leur utilisation est en déclin et les assemblages peuvent ne comporter qu'un ou deux composants à trous traversants. La méthode Pin-in-Paste (PiP) ou Intrusive Reflow est une technique alternative de brasage des composants à trous traversants qui élimine la nécessité d'un processus de brasage séparé. La méthode PiP utilise l'impression de pâte à braser et les processus de refusion SMT pour souder les composants à trous traversants. La technique PiP peut être plus rentable en éliminant le besoin d'un processus de soudure à la vague ou sélective et les coûts associés. Ce document détaille le processus PiP, y compris les considérations relatives à la conception des circuits imprimés et des pochoirs, ainsi que la sélection de la pâte à braser et les directives relatives à la refusion.

Contexte

Les appareils électroniques devenant de plus en plus petits et de plus en plus performants, les composants à trous traversants sont de moins en moins souvent mis en œuvre, les contraintes d'espace des appareils modernes étant la force motrice. Cependant, les dispositifs à trous traversants offrent des avantages en termes de performances par rapport aux composants SMT, car ils présentent des interconnexions robustes avec des fils conformes qui augmentent la fiabilité mécanique et électrique. Le brasage PiP peut fournir des performances de processus et de produit équivalentes au brasage à la vague, au brasage sélectif et au brasage manuel lors de l'assemblage SMT, réduisant ainsi les coûts. L'utilisation d'une machine à souder à la vague ou sélective peut être coûteuse et l'étape supplémentaire du processus peut être éliminée. Le PiP permet également d'éviter l'utilisation d'équipements sous-utilisés et d'augmenter l'espace disponible sur le site de production.

Considérations sur le PiP

Les considérations relatives à la mise en œuvre du PiP à l'aide de composants à trous traversants sont les suivantes :

- On vérifie que les composants sont capables de résister aux températures du processus SMT et on établit la méthode d'insertion. Une fois la pâte à braser imprimée, les composants peuvent être placés manuellement ou par insertion automatisée.

- Le composant doit avoir un espace suffisant pour éviter que la soudure n'entre en contact avec le bas du composant, ce qui constitue un défaut selon IPC-610G 7.3.5.

- Le rapport plomb/trou doit être aussi serré que possible. Un rapport plomb/trou trop important entraînera une augmentation du volume de pâte, des défauts et la possibilité que la soudure s'écoule hors du trou de passage pendant la refusion. Un rapport plomb/trou trop serré entraînera un remplissage insuffisant du barillet et des problèmes d'insertion.

- La longueur du fil doit être aussi courte que possible. Une longueur de fil excessive déplace la pâte lors de l'insertion et peut éloigner la soudure du cylindre, ce qui augmente les besoins en volume de soudure.

Les exigences en matière de volume de pâte pour obtenir un remplissage adéquat des fûts doivent être équilibrées avec les exigences SMT afin d'éviter les ponts, les courts-circuits, etc. La pâte à braser sur masque/surimpression est une technique acceptée pour augmenter le volume de pâte, mais elle est limitée par l'espacement des composants et d'autres caractéristiques de la carte. En outre, la diversification des options d'alliage peut avoir un impact ou réduire la force de mouillage et le retrait nécessaires pour que la surimpression soit efficace.

Des pochoirs en escalier peuvent être mis en œuvre pour obtenir un remplissage adéquat du tonneau sans avoir d'impact négatif sur les autres joints de soudure. Les progrès réalisés dans les techniques de micro-soudage des pochoirs de soudure ont permis d'éliminer bon nombre des incohérences associées aux technologies antérieures. La pâte à braser projetée est un développement récent qui fournit un moyen sans contact d'augmenter le volume local de pâte. Les préformes de soudure peuvent également être utilisées pour augmenter le volume de soudure.

Des ajustements mineurs peuvent être apportés au processus pour augmenter le remplissage des fûts en expérimentant les réglages de l'imprimante, notamment l'impression sans contact, la manipulation de la vitesse, de la pression, de l'angle d'attaque et du nombre de coups de raclette.

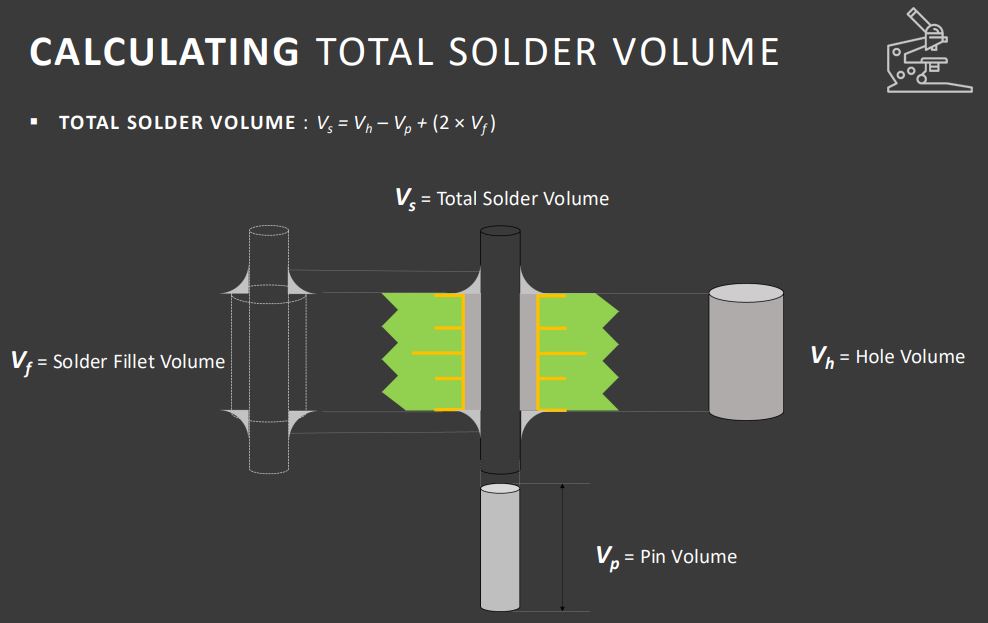

Calcul du volume du joint de soudure

Le volume de joint de soudure requis, Vsest calculée par la différence entre le volume du trou de passage et le volume de la broche. La formule est la suivante :

Volume du joint de soudure = Volume du trou de passage - Volume de la broche + (2 x volume du filet de soudure)

Cette formule tient compte de la quantité de soudure nécessaire pour assurer un remplissage correct du trou de passage. Pour le volume du trou de passage, Vh:

Vh = πRo2H

Où Ro est le rayon du trou de passage et H est la hauteur du trou de passage ou l'épaisseur du circuit imprimé. Le volume du filet de soudure, Vfpeut être calculée à l'aide de la formule suivante, dérivée du théorème du centroïde de Pappus :

Vf = 2πA(0,2234R2 + Rt)

Où le rayon du congé de raccordement, Rest égale à la différence entre le rayon du tampon et le rayon de l'axe (R = Rp-Rt). Surface du filet, Aest égal à 0,215R2. Pour calculer le volume de l'épingle, Vp:

Vp = πRt2H

Une fois Vh, Vfet Vp sont calculés, la formule du volume du joint de soudure se réduit à ce qui suit :

Vs = Vh - Vp + (2 x Vf)

La pâte à braser étant composée d'environ 50% de brasure en volume, un facteur de réduction est appliqué, FLe facteur de réduction est nécessaire pour déterminer la quantité de pâte à braser nécessaire. Le facteur de réduction est généralement compris entre 0,45 et 0,55 en fonction de la formulation de la pâte à braser. La formule pour calculer le volume de pâte à braser, Vsp, est :

Vsp = Vs/F

Ouvertures du pochoir

Une fois le volume de pâte à braser déterminé, l'étape suivante consiste à concevoir le pochoir utilisé pour le processus. Pour une ouverture circulaire générale, utilisez :

Vsp = πr2t

Où r est le rayon de l'ouverture et t est l'épaisseur du pochoir. Pour une ouverture rectangulaire générale, utilisez :

Vsp = lwt

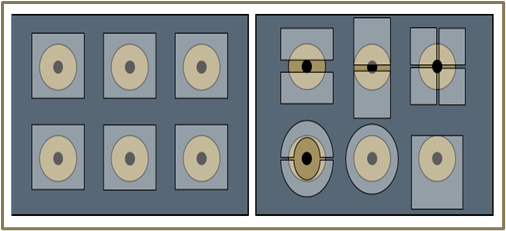

Où l est la longueur, w est la largeur, et t est l'épaisseur du pochoir. Utilisez l'arithmétique pour ajuster le rayon pour les ouvertures circulaires ou la longueur et la largeur pour les ouvertures rectangulaires afin de respecter le volume de pâte à braser nécessaire, Vsp. En fonction de l'application requise, différentes formes d'ouverture peuvent être bénéfiques. Comme le montre la figure 2, différentes formes et tailles d'ouvertures peuvent être utilisées pour augmenter les performances au cours du processus.

Considérations relatives aux circuits imprimés

L'objectif principal d'un processus PiP est de créer un joint de soudure de qualité. Plusieurs considérations relatives au circuit imprimé peuvent faciliter la mise en œuvre.

Le tampon entourant le canon doit être aussi petit que possible tout en conservant des propriétés mécaniques adéquates. En général, il s'agit de deux fois le diamètre du cylindre plaqué. Cela a pour avantage de réduire la quantité de pâte nécessaire pour satisfaire à la norme IPC-610G 4.3.2.1.

Un autre élément à prendre en compte pour le circuit imprimé est le rapport entre le fil et le trou. Comme indiqué précédemment, ce rapport doit être aussi faible que possible, mais il doit tenir compte des tolérances du connecteur et du circuit imprimé afin de permettre des variations dans la précision du placement tout en exigeant des forces d'insertion minimales.

Afin de répondre à l'exigence de volume de soudure pour un processus PiP, il est nécessaire d'imprimer la pâte à braser sur le masque de soudure du circuit imprimé, comme le montre la figure 3. La surimpression sur le masque de soudure peut être limitée par l'espace et l'emplacement sur le circuit imprimé. Le masque de soudure et la finition de la surface de la pastille peuvent avoir une influence significative sur le résultat. Un masque de soudure avec une énergie de surface élevée maintiendra la soudure fondue à plat, alors que la soudure refondue sur un masque avec une faible énergie de surface aura tendance à perler et peut interférer avec le composant pendant le liquidus en raison d'un angle de mouillage élevé. Le masque de soudure doit également être appliqué sur le cuivre exposé afin de s'assurer que la soudure fondue s'écoule dans le tonneau et tous les vias non testés doivent être protégés par des tentures. En outre, les finitions de surface facilement soudables telles que HASL et ENIG favorisent le mouillage et améliorent les résultats.

Sélection de la pâte à braser

La pâte à braser utilisée est une variable clé du brasage PiP. Un certain nombre de propriétés de la pâte peuvent avoir une forte influence sur la réussite du brasage PiP. Les plus importantes sont l'affaissement à chaud, le mouillage, le type d'alliage et les caractéristiques des résidus. L'affaissement à chaud de la pâte à braser est testé conformément à la norme IPC TM-650 2.4.35 Sec. 5.2.2. Ce test quantifie la capacité d'un dépôt de pâte à braser à résister à la déformation à 150°C pendant 10 à 15 minutes. Il s'agit d'une propriété importante, car une pâte qui résiste à l'affaissement est moins susceptible de tomber à travers le tonneau et d'en sortir avant de devenir liquide. Une pâte à braser dotée de meilleures propriétés de mouillage améliorera la capacité du processus et permettra de résoudre certains des problèmes susmentionnés. La chimie du flux et l'alliage peuvent avoir un impact sur les performances de mouillage. Par exemple, lorsque les alliages à basse température sont étudiés, l'impact des propriétés de mouillage sur les performances du PiP doit être évalué.

Considérations sur la refusion

Le profil de refusion de la pâte à braser peut être manipulé pour influencer le résultat de la qualité du joint de soudure pour l'ensemble du circuit imprimé, et pas seulement pour le composant PiP. Un certain nombre de considérations doivent être prises en compte lors de l'ajustement du profil afin d'obtenir le meilleur résultat possible. Les facteurs contraignants les plus courants lors de l'élaboration d'un profil de refusion comprennent les recommandations relatives à la pâte à braser, les limites de température des composants, les caractéristiques de la masse thermique de l'assemblage, la capacité et les limites du four. Le profil utilisé doit tenir compte de ces contraintes tout en satisfaisant aux objectifs de qualité de l'application.

Évaluation de la qualité

La qualité des joints de soudure PiP doit répondre aux critères IPC-610 pour les classes 1, 2 et 3. Les radiographies non destructives et les coupes transversales destructives peuvent fournir des preuves définitives de la réussite du processus.

Processus en aval

L'intégration d'un processus PiP peut avoir des implications inattendues pour un certain nombre de processus de post-refusion. La pâte à braser étant composée de 50% de flux en volume, l'ajout de pâte supplémentaire sur le circuit imprimé pour remplir le tonneau peut augmenter de manière significative la quantité de résidus de flux post-soudure. N'oubliez pas que le flux liquide utilisé pour le brasage à la vague et le brasage sélectif laisse très peu de résidus. L'augmentation des résidus de pâte à souder peut entraîner un certain nombre de problèmes :

- Esthétique - En termes simples, l'augmentation des résidus de flux n'est pas visuellement attrayante.

- TIC - L'augmentation des résidus de flux peut gêner les sondes d'essai qui entrent en contact avec la zone d'essai, ce qui entraîne des "faux appels". Il peut s'avérer nécessaire d'augmenter l'entretien des dispositifs d'essai, de remplacer les sondes et de les nettoyer.

- Four de refusion - L'augmentation de la pâte entraîne une augmentation des volatiles de flux générés au cours du processus de refusion. Il en résulte une accumulation de résidus de flux dans le four, ce qui entraîne un nettoyage accru du système de gestion du flux et des gouttes de flux dans le four de refusion. En outre, la pâte déplacée du cylindre pendant le processus d'insertion peut tomber de la pointe de la broche et s'accumuler dans le fond du four de refusion.

- Des résidus de flux et/ou de pâte à braser peuvent s'écouler jusqu'à l'extrémité du connecteur, ce qui peut enfreindre les normes de qualité ou interférer avec les limites d'espacement et de tolérance.

Conclusion

Les composants à trous traversants restent courants et il est peu probable qu'ils soient éliminés dans un avenir prévisible. Les assembleurs modernes adoptent constamment de nouveaux processus et optimisent les processus existants. Il a été prouvé que le PiP peut contribuer à réduire les coûts d'exploitation, à simplifier le processus de production, à réduire l'empreinte de la ligne d'assemblage et à économiser de l'énergie. Avec l'intégration de nouveaux alliages, de dispositifs plus petits et de nouvelles technologies, le PiP reste une technique utile pour l'industrie de l'assemblage des circuits imprimés.