Par Timothy O'Neill

Dans l'assemblage des cartes de circuits imprimés (PCB), l'intégrité du masque de soudure est primordiale. Cette couche protectrice, conçue pour protéger les surfaces en cuivre et empêcher les ponts de soudure entre les composants, joue un rôle crucial dans la fiabilité et la fonctionnalité des appareils électroniques.

Cependant, les masques de soudure peuvent être confrontés à plusieurs problèmes tels que la fissuration, la délamination, l'écaillage et la présence de résidus cireux ou huileux. Ces défauts peuvent entraîner des complications telles que la formation de microbilles de soudure, de ponts et de traînées d'escargots de soudure, particulièrement visibles après les processus de soudure à la vague.

Non seulement ces problèmes compromettent la qualité et la fiabilité à long terme du circuit imprimé, mais ils peuvent également entraîner des retouches importantes de la production et une augmentation des coûts.

Causes courantes des problèmes de masque de soudure

Les problèmes liés aux masques de soudure peuvent résulter de plusieurs facteurs, allant du processus de fabrication aux matériaux utilisés. Voici quelques causes courantes :

- Préparation inadéquate de la surface : Pour qu'un masque de soudure adhère correctement, la surface du circuit imprimé doit être propre et exempte de contaminants. Tout résidu ou oxydation/humidité peut affecter de manière significative l'adhérence du masque.

- Mauvaise polymérisation : Les masques de soudure doivent être correctement durcis pour obtenir une adhérence et une durabilité optimales. Les masques de soudure insuffisamment durcis sont sensibles à tout liquide et peuvent être facilement endommagés pendant le processus de soudure en raison de l'absorption de flux et d'une mauvaise volatilisation. Une quantité insuffisante de durcisseur dans la composition du masque de soudure peut également faire en sorte qu'il ne durcisse jamais complètement après le durcissement.

- Porosité du masque de soudure : Les masques de soudure peuvent parfois présenter des porosités en fonction du type de masque de soudure utilisé, du processus d'application et du processus de durcissement. Des produits chimiques tels que le flux et les agents de nettoyage, ainsi que l'humidité, peuvent s'infiltrer par ces minuscules trous. Cela peut entraîner des problèmes de fiabilité ainsi que de la corrosion ou d'autres dommages au fil du temps.

- Facteurs environnementaux : Le masque de soudure peut absorber des produits chimiques au cours de la fabrication du circuit imprimé, qui peuvent devenir très hygroscopiques ou corrosifs. Lorsqu'elles sont exposées aux conditions du terrain, ces substances absorbées peuvent provoquer des défaillances du circuit imprimé en raison des effets combinés de l'humidité, de la chaleur et des contraintes électriques.

Presque tous les cas de décollement du masque de soudure sont liés au circuit imprimé lui-même, plutôt qu'au flux ou à l'équipement utilisé dans le processus d'assemblage. Si le masque de soudure présente des dommages visibles ou des résidus huileux ou cireux, cela peut indiquer des problèmes d'adhérence ou un mauvais durcissement du masque, voire une combinaison des deux facteurs.

D'autres signes d'un problème sont les escargots de soudure, les microbilles de soudure ou les ponts après le processus de soudure. Il est essentiel d'identifier et de traiter ces problèmes pour éviter de compromettre les performances et l'intégrité des circuits imprimés.

Voici quelques tests simples que l'ingénieur peut effectuer dans l'atelier pour déterminer la cause première.

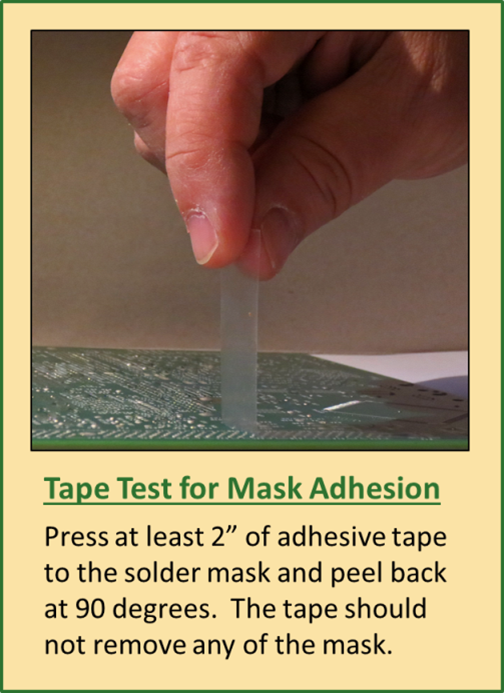

Contrôle de l'adhérence : Le test du ruban adhésif

Ce test consiste à appliquer un morceau de ruban adhésif transparent d'une longueur d'au moins 2 pouces. Appuyez le ruban sur la carte et tirez-le rapidement vers le haut à un angle d'environ 90 degrés par rapport à la surface du circuit imprimé (figure 1). Si le ruban arrache le masque, il s'agit d'un problème d'adhérence. La méthode de test officielle de l'IPC (2-4-28) préconise le ruban 3M Brand 600 ½ inch (alias "Scotch"), mais si ce n'est pas ce qui se trouve dans votre dévidoir, utilisez ce qui s'y trouve.

Si le masque se soulève, observez l'état du cuivre en dessous. Si le cuivre est brillant, il n'a probablement pas été correctement préparé pour l'application du masque de soudure. Une finition mate indique que les surfaces ont été correctement nettoyées et dégrossies avant l'application du masque.

Contrôle du durcissement et de la dureté

Vous pouvez effectuer les trois tests suivants pour vérifier le durcissement et la dureté du masque.

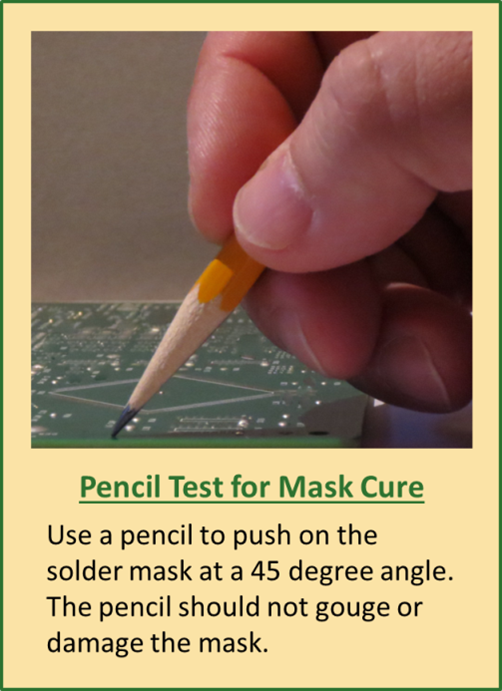

Le test du crayon : Trouvez un crayon de bois et taillez-le à nouveau. Tenez-le à un angle de 45° et appuyez fermement dans la direction opposée à la vôtre (figure 2). Si le masque de soudure se soulève ou se creuse, c'est qu'il n'est pas suffisamment dur. Cela peut résulter d'une mauvaise polymérisation ou d'une quantité insuffisante de durcisseur ajouté au masque avant la polymérisation.

Le crayon que vous avez utilisé était probablement un #2H (nous connaissons tous ces crayons pour les avoir utilisés lors de tests standardisés). Les crayons sont classés sur une échelle de dureté, et tout graphite d'une dureté inférieure à #6H ne devrait pas entailler le masque de soudure. Si vous voulez un #6H, ou un kit complet de crayons de dureté variable, ils sont vendus dans les magasins de fournitures artistiques.

Le Bake Test : Effectuez ce test en plaçant le circuit imprimé dans un four préchauffé à 175°C et laissez la température de la carte atteindre 155°C. Une fois à cette température, maintenez la carte à 155°C pendant exactement 60 minutes. Veillez à ce que le four soit suffisamment ventilé pour éliminer les fumées nocives et les plastifiants, afin d'éviter qu'ils ne se redéposent sur les finitions soudables, ce qui pourrait entraîner des problèmes de mouillage ou de mauvais mouillage.

Si des problèmes tels que la fissuration, la délamination et la présence de résidus huileux ou cireux sont résolus après ce traitement, cela indique que le masque de soudure n'a pas été suffisamment durci et que la cuisson supplémentaire a permis d'achever le processus de durcissement.

Toutefois, si les problèmes persistent, cela peut suggérer que la formulation du masque de soudure était incorrecte, peut-être en raison d'une quantité insuffisante de durcisseur ajoutée lors de la préparation.

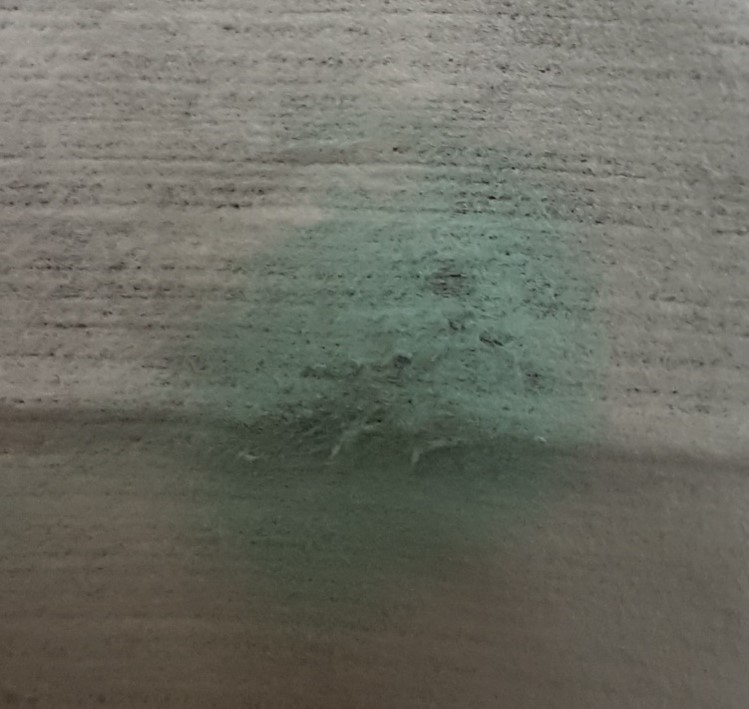

Lingettes de contrôle du masque de soudure : BLT Circuit Services propose des lingettes de contrôle du masque de soudure faciles à utiliser. Ces lingettes sont conçues pour un test qualitatif rapide permettant d'identifier un masque de soudure insuffisamment durci sur les circuits imprimés. Pour l'utiliser, retirez une lingette de l'emballage, en veillant à ce que l'emballage soit refermé. Frottez la lingette sur le circuit imprimé en exerçant une pression modérée pendant 10 à 15 secondes à différents endroits.

Si le masque de soudure n'est pas suffisamment durci, la couleur de la réserve se transfère sur la lingette, ce qui indique des problèmes d'adhérence ou de durcissement du masque (figure 3). Si un tel transfert se produit, cela suggère que la carte de circuit imprimé peut présenter des défauts et doit être signalée au fournisseur pour qu'il y remédie.

Étude de cas : Comment la chimie des flux peut exacerber les problèmes liés aux masques de soudure

Alors que les problèmes de masque de soudure proviennent généralement de problèmes d'application qui peuvent être identifiés par les contrôles décrits précédemment, l'interaction entre le masque et la chimie du flux peut également causer des problèmes dans de rares occasions. Nous décrivons ici une situation dans laquelle le problème était au moins partiellement lié au flux.

Le problème

Dans ce cas, un flux liquide semblait interagir avec le masque de soudure, le rendant brumeux et craquelé, le décollant même du substrat. Le problème semblait se produire le plus souvent et le plus gravement autour des traces. Un examen du processus de soudure à la vague n'a révélé aucune étape, paramètre ou durée d'exposition inhabituels susceptibles d'endommager le masque de soudure, et le fabricant de circuits imprimés a insisté sur le fait qu'il s'agissait d'un problème de flux.

Dépannage et tests du masque de soudure

Nous avons demandé à l'utilisateur d'effectuer quelques tests simples de masque de soudure pendant que nous recherchions le numéro de lot du flux pour voir s'il y avait eu des changements de production ou d'autres préoccupations des clients associées à ce flux. Nous n'avons trouvé aucun changement ou problème dans les dossiers, mais ce flux particulier était un produit hautement spécialisé, fabriqué en petites quantités. Nous avons donc testé un échantillon renvoyé par l'utilisateur, mais là encore, nous n'avons trouvé aucun problème.

Par ailleurs, le masque a échoué à la fois au test du ruban adhésif et au test d'essuyage du masque de soudure. Lors de notre examen plus approfondi du masque et de la composition chimique du flux, nous avons découvert qu'il s'agissait d'un produit plus récent, sans halogène.

Identifier la cause

La composition unique du masque et l'absence de durcissement suffisant l'ont rendu très poreux. En conséquence, le flux a été absorbé dans la sous-surface de la résistance de soudure, où il n'a pas pu se volatiliser correctement comme prévu pendant la phase de préchauffage.

Une fois que la carte a rencontré la vague de soudure, le flux absorbé a bouilli entre la résistance et les couches de cuivre, sapant l'adhérence entre la résistance de soudure et les pistes de cuivre de base. Ces informations, associées aux échecs des tests de masque de soudure, ont aidé l'assembleur à démontrer le problème à son fabricant de circuits imprimés et à trouver une solution.

Réflexions finales

Il n'est pas rare que le fournisseur de produits chimiques pour le brasage conduise l'analyse des causes profondes des problèmes de brasage. En fait, c'est tout à fait logique. Le personnel d'assistance technique en matière de brasage voit tellement de processus et de problèmes différents et variés qu'il est un dépanneur naturel et une ressource précieuse pour les ingénieurs des procédés. L'évaluation correcte des performances des matériaux repose souvent sur des tests fondés sur la connaissance des causes et des effets, qui n'est acquise qu'avec l'expérience.

Un fournisseur de qualité ne doit pas essayer de faire porter la responsabilité des problèmes de processus à la chaîne, mais plutôt s'engager à conduire le client vers la solution la plus rapide et la plus efficace, sans tenir compte de la faute. La stratégie consistant à "renvoyer la balle" peut se retourner contre le client et mettre en péril son activité ; pourtant, pour une raison inexplicable, elle est encore couramment utilisée. Jusqu'à ce qu'elle soit éradiquée, continuez à appeler les soudeurs ; une grande partie de notre précieuse expérience est acquise à travers les défis de nos clients.