par Timothy O'Neill, Carlos Tafoya et Andres Lozoya

Le rôle de la chimie de l'essuyage sous le pochoir dans l'impression au pochoir ne peut être sous-estimé. Il est essentiel de comprendre ses effets pour obtenir des performances d'impression optimales dans les processus de technologie de montage en surface (SMT). Cependant, comme tout ingénieur peut en témoigner, les tests en laboratoire ne correspondent pas toujours aux résultats obtenus sur le terrain. Alors que les données de laboratoire sont élaborées dans des conditions idéales pour générer des résultats précis et reproductibles, un environnement de production introduit des variables qu'il est difficile de reproduire en laboratoire.

Dans cette étude, le laboratoire d'application de l'AIM tente de combler cette lacune en se rapprochant d'un environnement de production dans le cadre d'un test d'impression de plusieurs heures. L'objectif ? Pour quantifier l'effet du solvant d'essuyage sous le pochoir sur la performance de la pâte à souder, nous avons comparé l'alcool isopropylique (IPA) couramment utilisé avec un nouveau nettoyant pour pochoir.

Impact potentiel de l'alcool isopropylique (IPA) sur la pâte à braser

L'alcool isopropylique (IPA) est couramment utilisé dans l'industrie en raison de sa rentabilité et de sa disponibilité. Cependant, bien qu'il s'agisse d'un solvant efficace, il n'est pas recommandé comme nettoyant de pochoir en cours de fabrication. L'IPA n'est pas un composant des pâtes à braser, ce qui signifie qu'il peut introduire des changements dans la pâte susceptibles d'avoir un impact négatif sur ses performances.

Un changement notable est que la pâte exposée à l'IPA peut devenir collante, ce qui réduit son efficacité de transfert. Ces effets sont détectables à l'aide d'équipements d'inspection de la pâte à braser (SPI). Mais il existe des changements plus subtils qui peuvent conduire à des problèmes plus insaisissables. Par exemple, une pâte à braser défectueuse peut entraîner une accumulation de flux sur la face inférieure du pochoir, ce qui peut détériorer la résolution de l'impression. Et une mauvaise résolution d'impression peut entraîner des défauts de soudure, notamment des ponts et la formation de perles/boules de soudure.

Détails de l'expérience

Une série de composants 0201 a été choisie pour l'expérience parce qu'ils illustrent le mieux les aspects les plus difficiles d'un assemblage typique. TABLEAU 1 montre les dimensions des ouvertures du pochoir pour le composant 0201 testé. FIGURE 1 montre une section du véhicule d'essai utilisé pour l'expérience.

| Réf | Longueur (µm) | Largeur (µm) | Rapport de superficie | Épaisseur du pochoir | Composants par carte | Blocs d'étiquettes par panneau |

|---|---|---|---|---|---|---|

| 0201 | 368 | 310 | 0.82 | 4mil/100µm | 30 | 60 |

Tableau 1. Dimensions de l'ouverture du pochoir

Déroulement du test et mesures

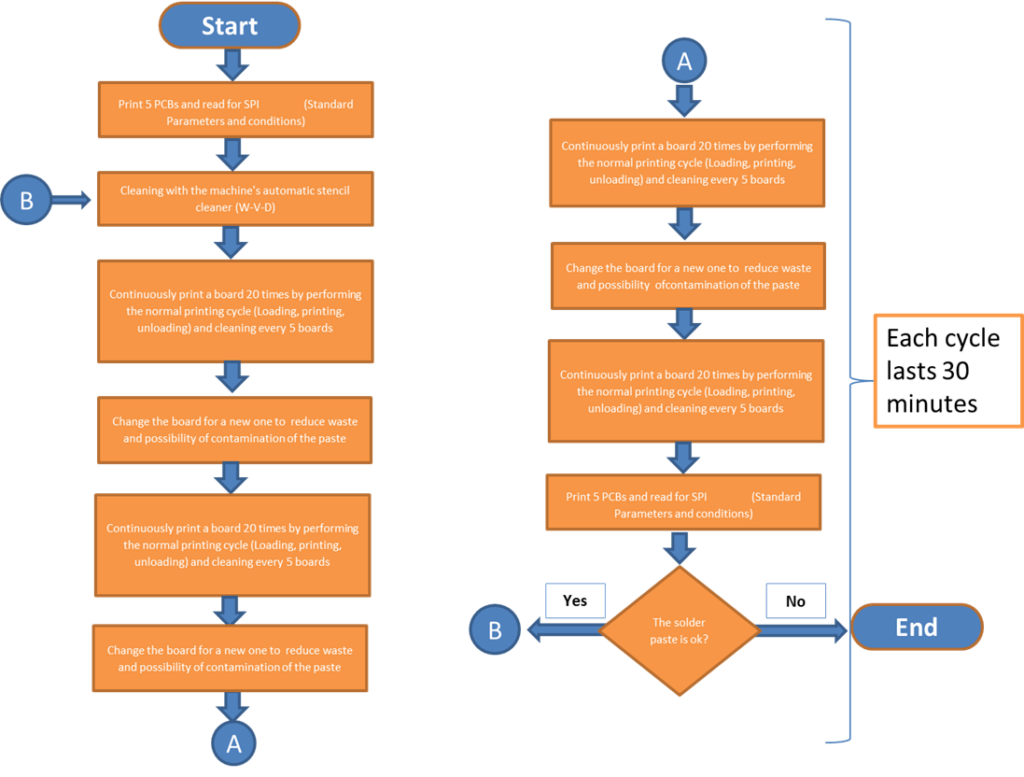

Cette expérience a consisté à simuler un environnement de production tout en isolant l'effet du solvant d'essuyage sur une pâte à braser SAC305 non nettoyée. FIGURE 2 est un diagramme d'expérience détaillant les étapes du test, et TABLEAU 2 résume les données de référence.

En utilisant le même véhicule d'essai, 80 cycles d'impression ont été exécutés en 30 minutes, avec un cycle de nettoyage humide-vaculaire-sèche sous le pochoir tous les cinq PCB. Après 30 minutes, cinq cartes de test vierges ont été imprimées et les mesures de hauteur et de volume SPI ont été collectées. Le test a duré 8 heures (une équipe de production typique) et la pâte à braser n'a pas été renouvelée pendant le test afin de minimiser la dilution du solvant sous le pochoir dans la pâte fraîche.

| Cartes testées | Total des composants | Total des coussinets | Blocs d'étiquettes par panneau | Nombre total de cycles d'essuyage | Nombre total de cycles d'impression |

|---|---|---|---|---|---|

| 80 | 2400 | 4800 | 60 | 272 | 1360 |

Tableau 2. Données de référence

Analyse de l'inspection de la pâte à braser (SPI)

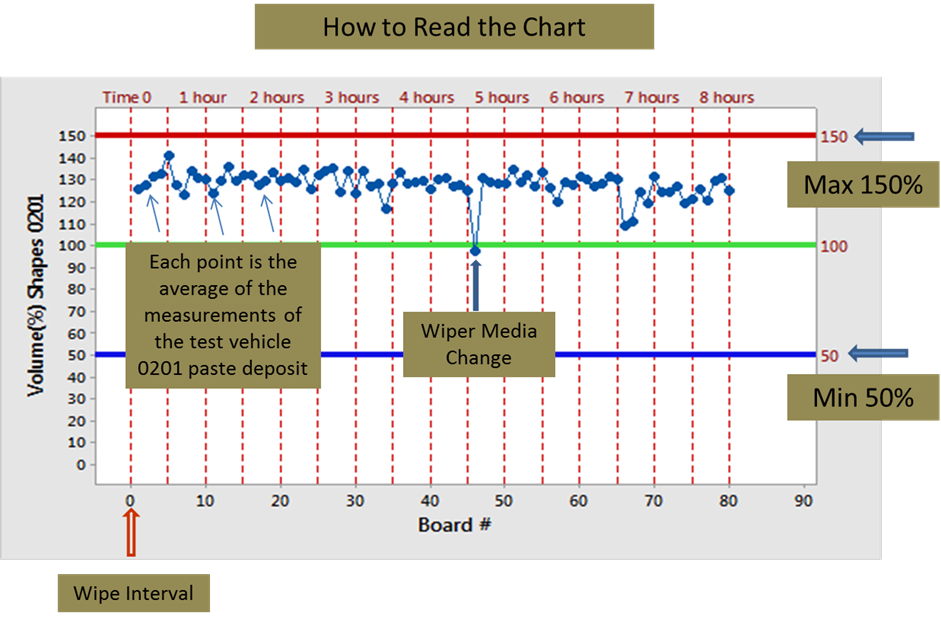

L'inspection de la pâte à braser (SPI) donne des indications précieuses sur les performances des pâtes à braser dans différentes conditions. En comparant les valeurs SPI sous différents solvants, nous comprenons mieux leurs impacts respectifs sur la pâte à braser. La moyenne du volume et de la hauteur du dépôt de pâte mesurés a été calculée pour chaque carte testée. Les limites min/max du SPI sont généralement fixées à 100% ±50%. La FIGURE 3 illustre la manière de lire les données du graphique SPI.

Notez qu'un volume de pâte excessif peut entraîner des défauts tels que des perles de soudure et des ponts, tandis qu'un volume de pâte insuffisant peut entraîner des ouvertures non mouillées difficiles à détecter et une augmentation du vide. La hauteur est également une mesure importante, car les variations de hauteur de la pâte, ou "oreilles de chien", peuvent entraîner des performances de brasage irrégulières.

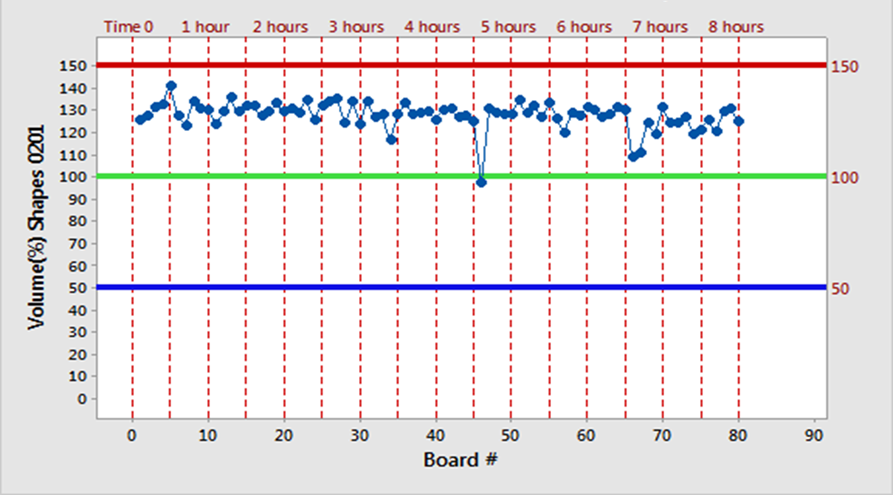

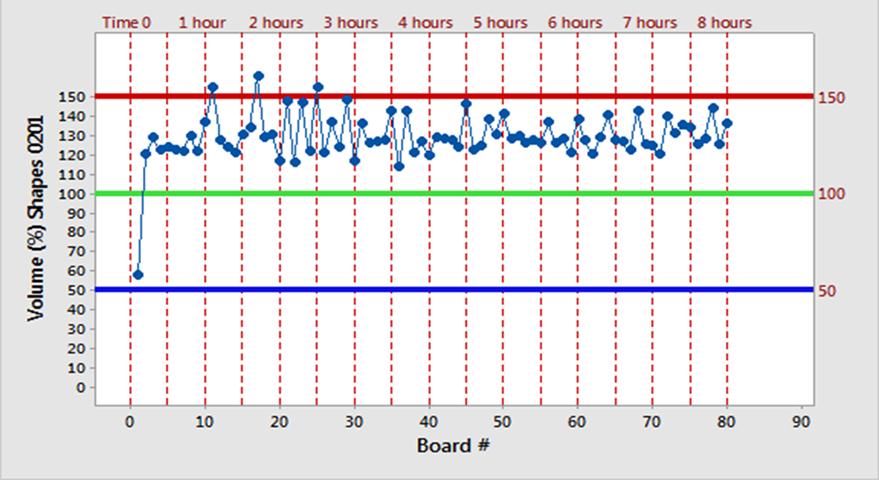

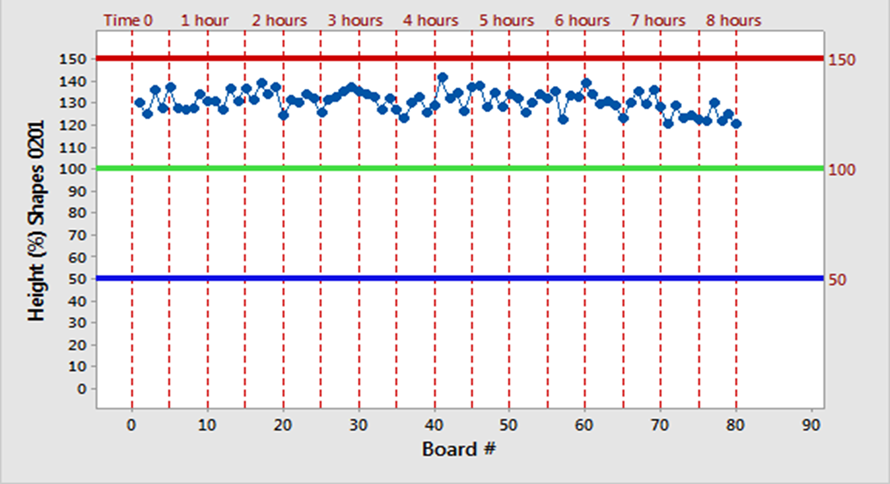

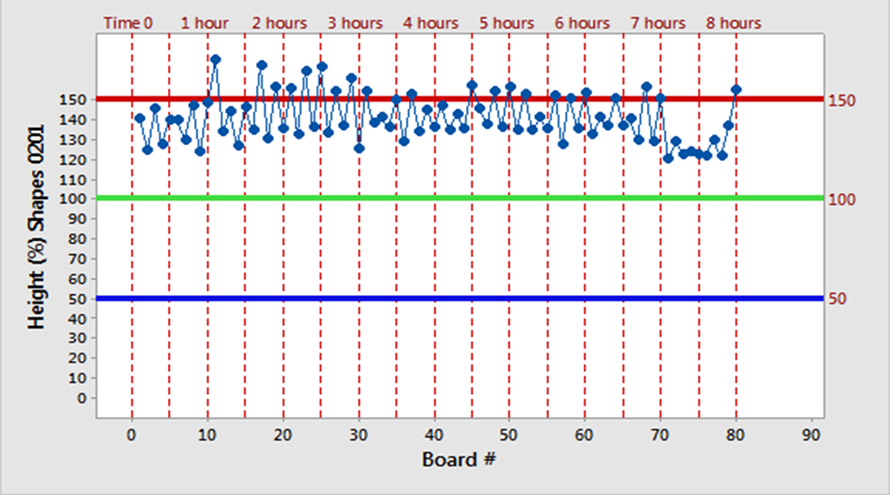

FIGURES 4-7 montrent les résultats SPI des dépôts de pâte sur un échantillon de composant 0201. Les cartes testées avec le nettoyant recommandé se situaient systématiquement dans les limites de dépôt de pâte pour le volume (FIGURE 4) et la hauteur (FIGURE 6), tandis que lorsque l'IPA a été utilisé, les valeurs ont dépassé les limites maximales occasionnellement pour le volume (FIGURE 5) et à plusieurs reprises pour la hauteur (FIGURE 7).

Analyse de la capacité des processus

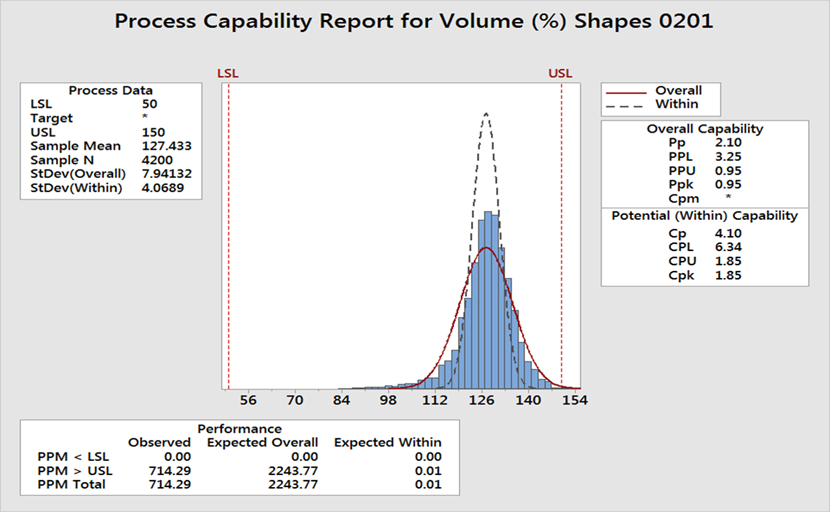

Un examen plus approfondi de la capacité du processus permet de mieux comprendre l'impact des solvants sur le processus de brasage. L'indice de capacité du procédé (Cpk) est une mesure statistique qui permet de savoir dans quelle mesure un procédé donné peut produire des résultats dans des limites spécifiées. Une valeur Cpk plus élevée indique un processus plus performant, avec moins de défauts attendus. En d'autres termes, il nous indique à quel point un processus est proche de ses limites de spécification et à quel point les données sont cohérentes par rapport à la moyenne.

Le niveau sigma, quant à lui, est une mesure de la performance ou de la capacité d'un processus. L'échelle sigma est une métrique qui quantifie la façon dont un processus fonctionne dans les limites des spécifications. Une valeur sigma plus élevée indique moins de défauts :

- Un processus 3-sigma signifie que le processus est exempt de défauts à 93,319% ou qu'il présente 66 807 défauts par million d'opportunités (DPMO).

- Un processus 5-sigma signifie que le processus est exempt de défauts à 99,977% ou qu'il présente 233 défauts par million d'opportunités (DPMO).

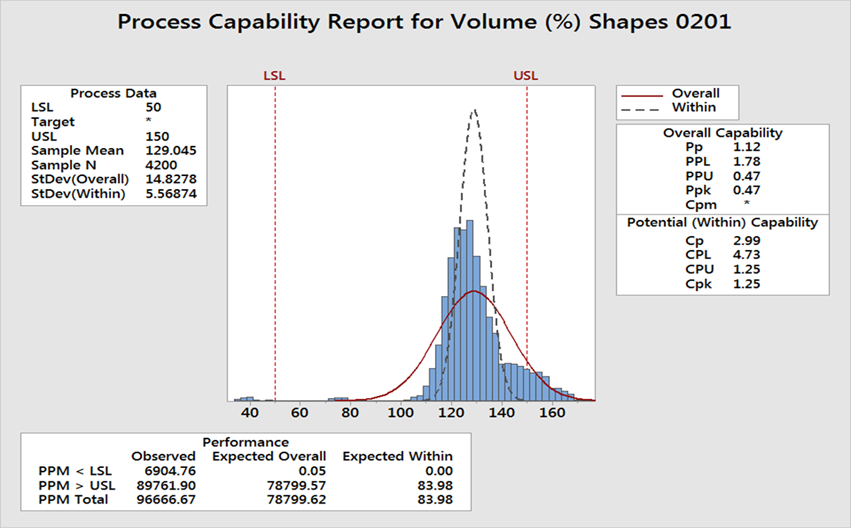

FIGURES 8 et 9 démontrent que lors de l'utilisation du nettoyant pour pochoirs recommandé, la valeur Cpk était de 1,85, soit un processus à 5 symboles, alors qu'elle était de 1,25, soit un processus à 3 symboles, lors de l'utilisation de l'IPA.

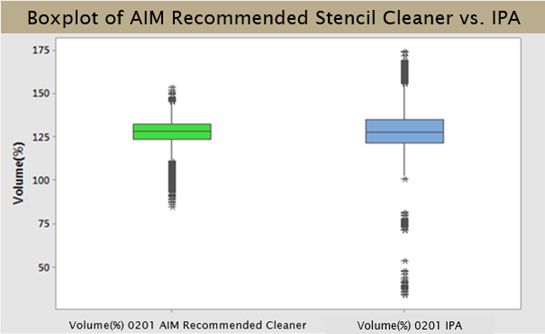

Il est important de noter que la lingette IPA présentait un nombre important de valeurs aberrantes, alors que le nettoyant pour pochoirs recommandé n'en présentait aucune, comme l'indique le tableau ci-dessous. FIGURE 10. Les graphiques représentent 4 200 points de données ; par conséquent, ce qui peut sembler insignifiant est en fait très important.

Conclusion

L'amélioration continue des processus (CPI), fondée sur les principes de fabrication Kaizen et ISO, met l'accent sur l'importance des changements, même subtils, dans le processus de production. Un tel changement, aussi simple que la modification du solvant dans l'imprimante, peut apporter des avantages mesurables au processus d'impression SMT. Outre l'impact direct sur la performance de la pâte à braser, d'autres avantages incluent la réduction de la consommation de pâte à braser et l'allongement des intervalles d'essuyage, ce qui entraîne une diminution de la consommation de supports d'essuyage.

Remerciements

Nous remercions tout particulièrement Andres Lozoya, responsable du laboratoire d'application de l'AIM Soldadura de Mexico, pour sa contribution à la conception de l'expérience et à son exécution, ainsi que Carlos Tafoya, directeur du support technique de l'AIM, pour ses conseils et son expertise.