CONSEILS SUR LES DEMANDES D'ASILE

Optimisé et approuvé par les ingénieurs

Recommandations pour le réglage de l'impression de la pâte à braser

Les paramètres d'impression sont essentiels pour une application optimale de la pâte à braser. Ce guide fournit des informations sur des paramètres clés tels que le décollement, la distance de séparation, la séparation, la vitesse, la vitesse d'impression et la pression de la raclette. La compréhension et le réglage de ces paramètres peuvent améliorer la qualité et la fiabilité du dépôt de pâte à souder.

Réglages d'arrêt recommandés : 0,00 (sur contact)

Qu'est-ce que Snap-Off ?

La distance de décollement fait référence à l'écart entre le substrat (circuit imprimé) et l'écran ou le pochoir. Le réglage de la distance de décollement permet de libérer la pâte à souder du pochoir et de contrôler la quantité de pâte déposée sur le substrat.

Le rôle de l'encliquetage dans les applications de brasage

Pendant l'impression, la lame de la raclette exerce une pression sur le pochoir et scelle la zone imprimée. Au passage de la lame, le pochoir revient à la distance d'encliquetage prédéfinie, se séparant de la pâte à braser laissée sur le substrat.

L'encliquetage est principalement un héritage de l'époque de l'impression par écran, bien qu'il puisse améliorer la libération de la pâte à travers un pochoir mal découpé et qu'il puisse encore être nécessaire pour des équipements ou des applications spécifiques.

Considérations relatives à l'impression Snap-Off

Des distances d'encliquetage positives peuvent avoir un impact négatif sur l'effet de "joint" souhaité, en provoquant un étalement de la pâte et des ponts entre les tampons des composants. L'encliquetage peut également entraîner un dépôt irrégulier de pâte et des résultats d'impression incohérents.

Le réglage de la distance d'encliquetage à 0,00 (impression au contact) offre des avantages tels qu'une étanchéité totale, empêchant le ressuage et le pontage, même pour les composants à pas fin. L'impression au contact permet également un dépôt de pâte plus uniforme et une hauteur de pâte constante.

Comment ajuster les réglages de l'arrêt instantané

Pour établir l'impression 0.00 snap-off (sur contact), suivez les étapes suivantes :

- Choisir un support plat.

- Positionner le substrat sous le pochoir.

- Abaissez le pochoir ou élevez la planche jusqu'à la hauteur d'impression.

- Coupez le vide qui maintient la carte.

- Ajustez l'encliquetage du pochoir pour créer un espace défini entre le pochoir et la surface du substrat.

- Réduisez lentement la distance de décollement en déviant le pochoir vers le substrat jusqu'à ce qu'il entre en contact avec la zone imprimable.

- Pour les imprimantes manuelles, verrouillez la hauteur du pochoir et remettez les indicateurs à 0,00. Pour les imprimantes automatiques, enregistrez la nouvelle distance de décollement et répétez les étapes 2, 3 et 6 pour vérifier le réglage.

Notes

Certains équipements commandés par ordinateur nécessitent un étalonnage supplémentaire pour les réglages de l'encliquetage. Vérifiez toujours vos réglages. N'oubliez pas non plus de vérifier que toute la surface de la carte est en contact avec le pochoir, en particulier les bords extérieurs. Examinez le support de la carte et assurez-vous que la carte n'est pas déformée si le contact se produit prématurément.

Distance de séparation recommandée : 0,010″ à 0,050″ (0,25 à 1,25 mm) en fonction de l'épaisseur du panneau, des réglages de l'encliquetage et de la butée.

Qu'est-ce que la distance de séparation ?

La distance de séparation correspond à la distance à laquelle la tour Z, ou le support de carte, s'abaisse à une vitesse contrôlée pour dégager le pochoir avant de revenir à sa position initiale. Il est important de séparer soigneusement le pochoir du circuit imprimé après l'impression afin de garantir une séparation nette de la pâte à braser des ouvertures du pochoir. La distance de séparation est généralement parcourue à une vitesse sélectionnée pour faciliter ce processus.

Le rôle de la distance de séparation dans l'application de la brasure

Une fois le cycle d'impression terminé, la tour Z qui tient le substrat imprimé s'abaisse à une vitesse donnée jusqu'à la distance de séparation définie. Une fois cette distance atteinte, la tour Z s'abaisse à pleine vitesse jusqu'à sa position d'origine. Les vibrations de certains supports de cartes, provoquées par la rotation lente du moteur, contribuent également à libérer la pâte à braser.

Considérations sur la distance de séparation

L'établissement d'une distance de séparation favorise une meilleure libération de la pâte à braser des ouvertures du pochoir. Il contribue également à des dépôts de pâte à braser plus uniformes et minimise les pics. Bien que l'utilisation d'une distance de séparation ralentisse la durée globale du cycle d'impression, l'impact sur le temps de production est minime pour les petites distances de séparation ou les vitesses de séparation plus rapides, mais il devient plus important à mesure que l'on s'approche des limites.

Comment régler la distance de séparation

Commencez par régler la distance de séparation dans le menu de configuration à 0,005" (0,125 mm) de plus que l'épaisseur du pochoir. Par exemple, si l'épaisseur du pochoir est de 0,006″ (0,15 mm), réglez la distance de séparation initiale à 0,011″ (0,28 mm). Exécutez ensuite les étapes suivantes :

- Abaissez le pochoir ou élevez la planche jusqu'à la hauteur d'impression.

- Assurez-vous que l'aspirateur qui maintient la carte est éteint.

- Réglez progressivement la distance de séparation, en veillant à ce que l'espace entre le pochoir et le substrat soit correct.

- Vérifiez la distance de séparation en imprimant et en inspectant le dépôt de pâte à braser.

Notes : Il peut être nécessaire d'affiner la distance de séparation en fonction d'équipements ou d'exigences spécifiques. Testez et validez la distance de séparation ajustée pour garantir des résultats optimaux.

Tenez compte de l'impact sur le temps de production global lorsque vous réglez la distance de séparation. Trouvez un équilibre entre la libération optimale de la pâte et l'efficacité de l'impression.

Il est essentiel de surveiller et de maintenir la distance de séparation afin d'éviter des problèmes tels que le maculage de la pâte à braser ou un démoulage inadéquat. Inspectez et nettoyez régulièrement le pochoir et l'équipement pour en assurer le bon fonctionnement.

Vitesse de séparation recommandée : 0,010″ à 0,020″ par seconde (0,254 mm à 0,508 mm par seconde), 1-2, ou 10-20% de la vitesse de l'axe pour les composants à pas fin et micro-BGA. Pour l'impression non critique, une vitesse de 0,030″ à 0,050″ par seconde (0,762 mm à 1,27 mm par seconde), 3-5, ou 30-50% peut être utilisée.

Qu'est-ce que la vitesse de séparation ?

La vitesse de séparation fait référence à la vitesse mesurée à laquelle la raclette se sépare du pochoir. Comme pour la distance de séparation, ce paramètre est conçu pour faciliter la séparation de la pâte à braser des ouvertures du pochoir. La vitesse de séparation peut être indiquée en milliers de pouces, en millimètres ou en pourcentage de la vitesse de l'axe.

Le rôle de la vitesse de séparation dans l'application de la soudure

Une fois le cycle d'impression terminé, le contrôle de la vitesse de séparation de la raclette permet d'obtenir une séparation nette de la pâte à souder des ouvertures du pochoir. Une vitesse de séparation bien contrôlée contribue à des dépôts de pâte cohérents et uniformes, minimisant les défauts et garantissant une meilleure qualité des joints de soudure. En réglant soigneusement la vitesse de séparation, vous pouvez optimiser le processus d'impression pour obtenir de meilleurs résultats.

Considérations sur la vitesse de séparation

Le réglage d'une vitesse de séparation appropriée est crucial pour obtenir une application optimale de la pâte à souder. Elle permet d'éviter les problèmes tels que les oreilles de chien, les pics, les mèches et une couverture inadéquate de la pâte. Bien que les vitesses de séparation plus lentes soient généralement préférées pour un meilleur contrôle, il est important de trouver un équilibre entre un dépôt de pâte fiable et une impression efficace. Prenez en compte des facteurs tels que les types de composants, la conception des cartes et les caractéristiques de la pâte à braser pour déterminer la vitesse de séparation adaptée à votre application.

Comment régler la vitesse de séparation

Pour régler efficacement la vitesse de séparation, procédez comme suit :

- Accéder au menu de configuration ou aux paramètres du logiciel.

- Localisez le paramètre de vitesse de séparation.

- Commencez par fixer une valeur prudente basée sur la fourchette recommandée pour votre application spécifique.

- Exécutez un test d'impression et vérifiez la qualité et la cohérence du dépôt de pâte à braser.

- Régler progressivement la vitesse de séparation en tenant compte des performances et des résultats obtenus.

- Répétez le test d'impression et le processus d'inspection jusqu'à ce que vous obteniez l'application de pâte à braser souhaitée.

Notes : Un réglage fin de la vitesse de séparation peut s'avérer nécessaire en fonction de l'équipement ou des exigences spécifiques. Testez et validez la vitesse de séparation ajustée pour garantir des résultats optimaux.

Il est essentiel de surveiller et de maintenir la vitesse de séparation afin d'éviter des problèmes tels que le maculage de la pâte à braser ou un détachement inadéquat. Inspectez et nettoyez régulièrement le pochoir et l'équipement pour en assurer le bon fonctionnement.

Lors de l'impression à pas fin, c'est-à-dire LGA, QFN et micro-BGA, réglez la vitesse de séparation au minimum.

Réglages de la vitesse d'impression recommandée : En fonction de la formulation et de la viscosité de la pâte à braser, les vitesses d'impression maximales recommandées sont comprises entre 25 et 200 mm par seconde.

Qu'est-ce que la vitesse d'impression ?

La vitesse d'impression correspond à la vitesse à laquelle la raclette se déplace sur le pochoir pendant le cycle d'impression.

Le rôle de la vitesse d'impression dans les applications de brasage

La vitesse d'impression doit être réglée en fonction d'autres paramètres tels que la pression de la raclette, la composition chimique de la pâte, la taille de l'ouverture du pochoir, etc. Le réglage de la vitesse d'impression est nécessaire pour obtenir un nettoyage propre de la surface du pochoir, en particulier lors de l'utilisation de pâtes à souder à haute viscosité à des vitesses élevées.

Considérations relatives à la vitesse d'impression

L'impression à grande vitesse correspond généralement à des vitesses comprises entre 100 et 200 mm par seconde. L'obtention d'une bonne qualité d'impression à des vitesses élevées dépend du choix de la viscosité et de la rhéologie de la pâte à braser, ainsi que de la conception appropriée du pochoir.

Lors de l'impression à grande vitesse, les forces de cisaillement de la raclette provoquent une réduction temporaire de la viscosité (amincissement par cisaillement) dans les pâtes à braser. Des vitesses plus élevées et une pression accrue de la raclette exacerbent l'amincissement par cisaillement, ce qui peut entraîner un court-circuit entre les pastilles si la pâte ne retrouve pas rapidement sa viscosité normale. Un remplissage inadéquat de l'ouverture du pochoir et une couverture insuffisante de la pastille peuvent également se produire à des vitesses élevées.

L'impression à grande vitesse nécessite des réglages supplémentaires de pression et de vitesse, ce qui peut avoir un impact sur les transducteurs, les servomoteurs, les lames de racle et la durée de vie des pochoirs. Le principal avantage de l'impression à grande vitesse est la réduction du temps de production et l'augmentation du rendement.

Comment régler la vitesse d'impression

En raison du nombre de variables impliquées, il est recommandé de consultez votre technicien AIM Solder pour obtenir des conseils sur le réglage de la vitesse d'impression.

Notes : En général, une impression plus lente permet d'obtenir une meilleure qualité d'impression, mais il convient de trouver un équilibre avec les besoins de la production. Réglez la vitesse d'impression pour optimiser le temps de cycle sans ralentir le reste de votre chaîne de production.

Envisagez d'ajuster les paramètres d'impression à un taux de cycle à la demande pour minimiser le temps d'attente entre les cycles. Cette optimisation facilite la stabilité de la rhéologie de la pâte à braser et améliore la durée du cycle d'impression.

Si des vitesses d'impression élevées sont nécessaires pour votre processus de production, assurez-vous que votre pâte à braser est conçue pour résister à ces vitesses. Un support adéquat de la carte peut également minimiser la flexion pendant le cycle d'impression.

Pression recommandée pour la raclette : 1 à 1,5 lb par pouce linéaire (0,45 à 0,70 kg par 25 mm) de la lame de la raclette

Qu'est-ce que la pression de la raclette ?

La pression de la raclette fait référence à la pression vers le bas exercée par la lame de la raclette sur la surface du pochoir pendant le cycle d'impression.

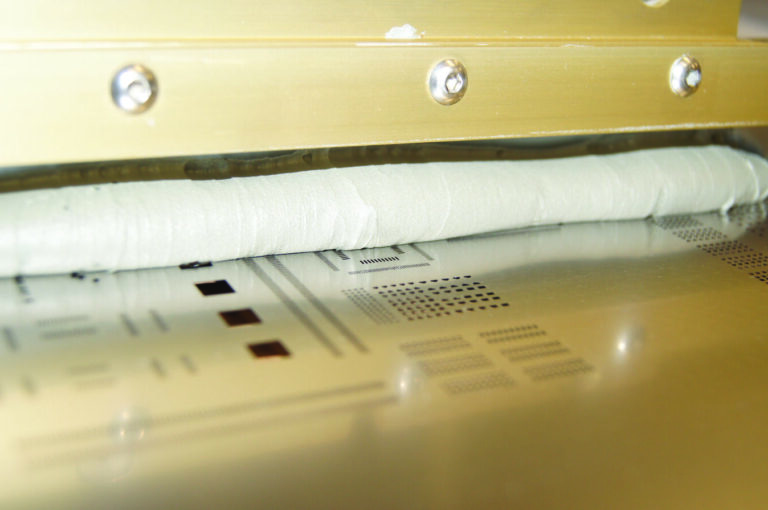

Le rôle de la pression de la raclette dans l'application de la soudure

Pendant le cycle d'impression, la raclette pousse la pâte à souder sur la zone imprimable, remplissant les ouvertures et nettoyant la surface du pochoir. Une pression adéquate de la raclette, répartie uniformément sur la longueur de la lame, assure une hauteur de pâte constante, un contrôle uniforme du dépôt et une usure réduite de la lame et du pochoir.

Considérations sur la pression de la raclette

Il est essentiel d'appliquer la bonne pression pour garantir des dépôts de pâte à braser cohérents et fiables tout en évitant les problèmes potentiels. Une pression excessive peut endommager les pochoirs, provoquer la formation de pièces de monnaie et la rupture de la bande entre les ouvertures à pas fin. Ces problèmes peuvent avoir un impact négatif sur le processus d'impression et entraîner une mauvaise qualité des joints de soudure. Inversement, une pression trop faible peut entraîner des sauts si le pochoir n'est pas suffisamment nettoyé. Il est important de trouver un équilibre entre l'application d'une pression suffisante pour remplir le pochoir et l'évitement d'une force excessive qui pourrait causer des dommages.

Comment régler la pression de la raclette

Pour établir la pression correcte de la raclette, en supposant que les lames sont correctement installées et réglées, suivez les étapes suivantes :

- Choisir un support plat.

- Positionner le substrat sous le pochoir.

- Réglez la pression de la raclette de manière à ce que l'excédent de soudure reste sur la zone d'ouverture de la surface du pochoir après un cycle d'impression.

- Appliquez de la pâte à braser sur le pochoir et effectuez un cycle d'impression.

- Observez la quantité de pâte à braser restant sur la surface du pochoir.

- Augmenter légèrement la pression de la raclette et effectuer un autre cycle d'impression.

- Observez à nouveau la quantité de pâte à braser restant sur la surface du pochoir, qui doit être légèrement inférieure à celle du passage précédent.

- Répétez les étapes 6 et 7 jusqu'à ce qu'il ne reste plus qu'une très fine couche de pâte à souder sur la zone d'ouverture de la surface du pochoir.

Notes : Le réglage d'autres paramètres d'impression, tels que la vitesse d'impression ou la conception du pochoir, peut également influer sur la pression requise de la raclette.

L'inspection et l'entretien réguliers des lames de raclette garantissent des performances optimales et une application constante de la pression.