Alors que l'industrie électronique repousse les limites de la miniaturisation, la précision de l'impression de la pâte à braser occupe une place centrale dans le processus de fabrication. Cette évolution exige non seulement une technique méticuleuse, mais aussi une connaissance approfondie des propriétés de la pâte à braser ultrafine.

S'appuyant sur les connaissances de nos ingénieurs de procédés, métallurgistes et chimistes, cet article vise à fournir une compréhension globale des défis, des innovations et des meilleures pratiques qui définissent ce domaine spécialisé.

Comprendre la taille des poudres de pâte à braser

La pâte à braser est classée en fonction de la taille de sa poudre, les types 3, 4, 5 et 6 étant actuellement les plus courants dans l'industrie. Chaque taille de poudre possède des propriétés uniques qui influencent des aspects tels que l'imprimabilité, le comportement de refusion et les performances globales de l'assemblage.

Pâtes à braser ultrafines sont ceux dont la taille de la poudre commence dans la gamme des types 5 ou 6 et plus petits. Le tableau suivant donne une idée des tailles relatives des types de pâte à souder, du type 3 au type 10.

| Type de poudre | Sphères de plus petit diamètre | Sphères de plus grand diamètre | Cas d'utilisation |

| Type 3 | 25 µm | 45 µm | Idéal pour les composants impériaux 0402. Peut imprimer des ouvertures jusqu'à 225µm de diamètre. |

| Type 4 | 20 µm | 38 µm | Recommandé pour les BGA de 0,5 mm, les Micro BGA et les composants impériaux 0201. Peut imprimer des ouvertures jusqu'à 190µm de diamètre. |

| Type 5 | 15 µm | 25 µm | Indispensable pour l'assemblage des QFN, µBGA et dispositifs 01005. Peut imprimer des ouvertures jusqu'à 125µm de diamètre. |

| Type 6 | 5 µm | 15 µm | Convient pour des ouvertures d'impression de 80 à 150 µm de diamètre et éventuellement plus petites avec un contrôle minutieux du processus. |

| Type 7 | 2 µm | 11 µm | Applications innovantes avec des composants de très petite taille. Peut imprimer à travers des ouvertures aussi petites que 55μm. |

| Type 8 | 2 µm | 8 µm | L'émergence |

| Type 9 | 1 µm | 5 µm | L'émergence |

| Type 10 | 1 µm | 3 µm | L'émergence |

Exploration des applications de pâte à braser ultrafine : Micro/MiniLED, Die Attach et SiP

En termes de production et d'assemblage de circuits imprimés, le brasage ultraminiature consiste à créer des empreintes de soudure dont le diamètre est inférieur à un millimètre, voire à un dixième de millimètre. Pour ce faire, on utilise des techniques d'impression avancées qui permettent de placer et de refondre avec précision les minuscules quantités de pâte à braser nécessaires.

En raison de la petite taille des boîtiers, le placement des composants pour ces applications est tout aussi précis, nécessitant souvent une assistance robotique. Cette précision est primordiale, surtout lorsqu'il s'agit de composants tels que les 01005 (0,4 mm x 0,2 mm), ou même les 008004 (0,2 mm x 0,1 mm) et plus petits, pour lesquels la marge d'erreur est pratiquement inexistante.

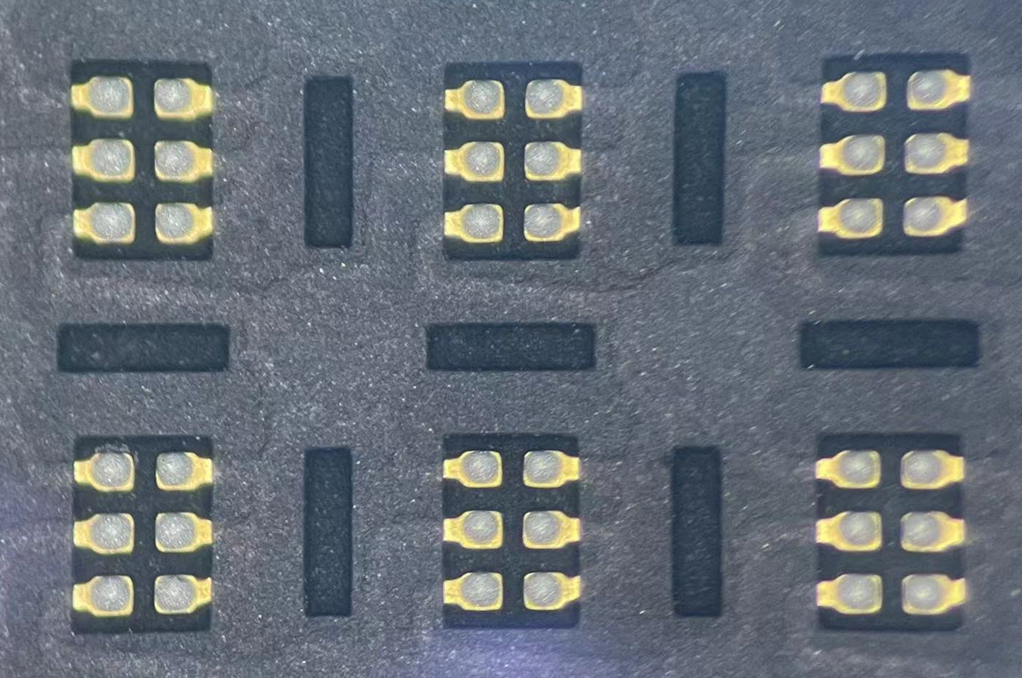

MiniLED et MicroLED

Mini et microLED Les technologies MiniLED impliquent l'assemblage de minuscules LED sur des substrats pour des applications d'affichage, ce qui exige une grande précision et une grande cohérence. Les MiniLEDs peuvent être aussi petites que 150 x 100μm, nécessitant l'utilisation de pâtes à souder de type 6. Les MicroLED sont une technologie émergente et peuvent mesurer 50 x 50μm, nécessitant des pâtes de type 7 ou plus fines pour un brasage précis et fiable.

Fixation de la matrice

La fixation de la puce, une étape critique de l'emballage des semi-conducteurs, consiste à coller une puce à un substrat ou à un leadframe. La soudure utilisée se présente souvent sous la forme d'une pâte ou de préformes, la taille des particules variant en fonction des spécificités de l'application. Pour les composants à pas plus fin, des poudres de soudure plus petites (type 5 ou plus fin) sont utilisées pour garantir une liaison précise et fiable, les pâtes de type 7 étant nécessaires pour certaines des applications les plus petites.

Système en boîtier (SiP)

La technologie "System in Package" (SiP) intègre plusieurs composants électroniques dans un seul module, optimisant ainsi l'espace et les performances. Ils sont fabriqués selon des processus d'assemblage complexes impliquant le placement et le brasage précis de divers composants, nécessitant souvent des billes ou des pâtes de brasage de taille microscopique. Les composants nécessitent des poudres de soudure ultrafines, généralement de type 6 ou plus fines, pour garantir des interconnexions précises et fiables dans ces environnements densément peuplés.

Défis techniques et meilleures pratiques pour l'impression de pâte à braser ultrafine

Lors de l'impression de pâte à braser ultrafine, les ingénieurs sont confrontés à plusieurs défis techniques. Pour les poudres plus fines (types 5, 6 et au-delà), des considérations particulières sont à prendre en compte :

Dessin au pochoir

Le pochoir doit être suffisamment fin pour permettre l'impression à pas fin requise pour les composants ultraminiatures, mais aussi suffisamment robuste pour résister aux pressions du processus d'impression. Des épaisseurs de pochoir aussi faibles que 25μm ne sont pas rares dans ce domaine.

L'utilisation d'une conception d'ouverture "en spirale", par opposition aux conceptions circulaires ou carrées traditionnelles, s'est avérée efficace pour améliorer la libération de la pâte et réduire la probabilité de défauts de soudure.

Joint d'étanchéité

Dans le domaine de l'ultrafin, un joint approprié - le joint formé entre le pochoir et le circuit imprimé - est crucial pour empêcher la pâte à braser de couler ou de faire des bavures en dehors des zones de pastilles désignées. Assurez-vous que les paramètres de l'imprimante (vitesse de la raclette, pression et vitesse de séparation) sont finement réglés pour le type spécifique de pâte à braser utilisé. Comme les particules peuvent être aussi petites que 2μm, même un écart minuscule pourrait permettre des fuites.Il est également important d'inspecter et de nettoyer régulièrement les pochoirs pour éviter les blocages.

Inscription au conseil d'administration

Un alignement précis entre le pochoir et la carte garantit que la pâte à braser se dépose avec précision sur les plages prévues. Tout défaut d'alignement, même à un niveau microscopique, peut entraîner des ponts de soudure ou une quantité insuffisante de soudure sur les pastilles. Cette précision devient d'autant plus critique que la taille des composants diminue et que la proximité des pastilles augmente.

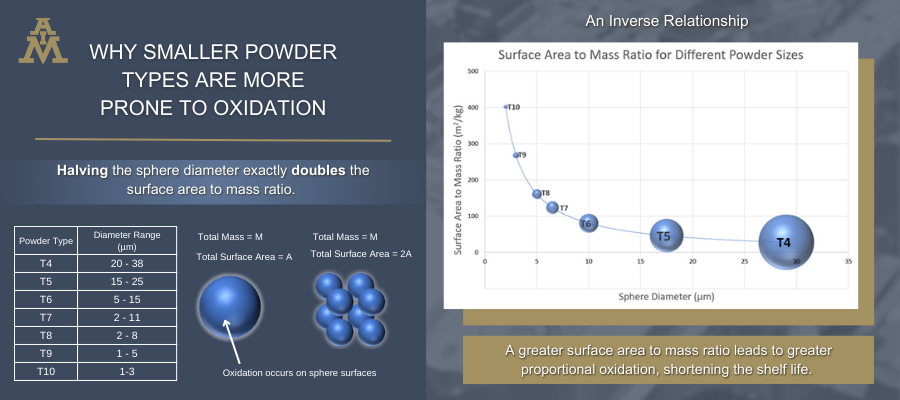

Gestion de l'oxydation

Les particules les plus fines ont une surface relative plus importante, ce qui les rend plus sujettes à l'oxydation. L'infographie ci-dessous montre à quel point la surface totale de la poudre de soudure augmente à mesure que la taille de la pâte diminue. L'azote est souvent nécessaire, et pas seulement recommandé, pendant la refusion pour minimiser l'oxydation.

Manipulation et stockage

Les pâtes à braser ultrafines ont une durée de conservation plus courte, ce qui nécessite une gestion rigoureuse des stocks et l'application du principe "premier entré, premier sorti" (FIFO). La viscosité des pâtes ultrafines a également tendance à être plus élevée, ce qui exige des techniques de mélange et d'application plus méticuleuses pour maintenir la cohérence.

Profilage de reflux

Profilage de la refusionLe processus de contrôle minutieux du profil de température pendant la refusion de la soudure doit être géré méticuleusement. Même des écarts mineurs peuvent entraîner des défauts dans les joints de soudure, en particulier lorsqu'il s'agit de composants d'une taille aussi réduite. Surveillez et ajustez les profils de refusion en fonction des caractéristiques spécifiques de la pâte à braser, en tenant compte de facteurs tels que l'activité du flux et le comportement thermique.

Conclusion

Comprendre et maîtriser le brasage ultraminiature est plus qu'une exigence technique ; c'est un impératif stratégique pour rester compétitif. La marge d'erreur se réduit au fur et à mesure que les appareils rétrécissent et que les exigences des clients en matière de performance et de fiabilité augmentent.

Grâce à l'expertise collective de nos ingénieurs de procédés, de nos métallurgistes et de nos chimistes, nous ne nous contentons pas d'observer ces changements industriels, nous y contribuons activement. Contactez notre ingénieurs de support technique dès aujourd'hui si vous avez besoin d'aide pour mettre en œuvre un processus de pâte à braser ultrafine.