Si vous avez déjà regardé un flux de soudure Si vous avez eu l'impression de déchiffrer un code secret, vous n'êtes pas le seul. La chaîne de lettres et de chiffres, comme ROL0, ORM1 ou REL1, peut sembler énigmatique au premier coup d'œil. Mais ces classifications ne sont pas le fruit du hasard ; elles constituent un moyen normalisé de communiquer des informations essentielles sur la composition chimique, le niveau d'activité et la fiabilité d'un flux.

Comprendre la classification des flux de soudure vous permet de prendre des décisions éclairées quant au flux le mieux adapté à votre application, qu'il s'agisse d'assembler des composants électroniques à haute fiabilité ou de travailler avec une formule sans nettoyage pour un traitement rationalisé. Dans cet article, nous allons décomposer le système qui sous-tend ces classifications afin que vous puissiez choisir en toute confiance le bon flux pour le travail à effectuer.

Décodage J-STD-004

L'organisation responsable des codes de flux à quatre caractères est le Institut des circuits imprimés, ou IPC. Ils aiment également donner des noms de code à leurs documents de normalisation, et c'est la norme J-STD-004 de l'IPC qui décrit ce système de classification des flux de soudure. Dans les sections suivantes, nous aborderons chaque partie du code et donnerons un aperçu de ce que les différentes désignations signifient pour votre sélection de flux.

Les deux premiers caractères : Composition du flux

Les deux premiers caractères classent les flux en fonction de leur composition : résine, résine, organique ou inorganique. La composition du flux de soudure influe considérablement sur les performances de soudure, en affectant le comportement de mouillage, l'intégrité du joint et la nécessité d'un nettoyage après soudure.

Flux de colophane (RO)

- Composition : Dérivé de la sève de pin, le flux de colophane est une substance naturelle. Il est inerte à température ambiante, acide à haute température et non acide une fois refroidi. Comme il s'agit d'un produit végétal, il peut être soumis à des variations naturelles plus importantes que son cousin, la résine*.

- Fonction : Le flux de colophane élimine les oxydes des surfaces métalliques, améliorant ainsi le processus de mouillage. Sa nature douce ne nécessite qu'un nettoyage minimal, voire aucun nettoyage après le brasage, selon la formulation et l'application spécifiques.

Flux de résine (RE)

- Composition : Les flux de résine sont soit de la colophane modifiée, soit des matériaux entièrement synthétiques*. Les performances de la résine peuvent être plus constantes que celles de la colophane, car elle est moins sujette aux variations naturelles.

- Fonction : Similaires aux flux de colophane, les flux de résine facilitent l'élimination des oxydes et améliorent le processus de brasage. Ils peuvent être formulés pour offrir différents niveaux d'activité et de propreté des résidus, afin de répondre à divers besoins de fabrication.

* Il convient de noter que certains flux contiennent à la fois de la colophane et de la résine et que leur désignation est déterminée par la substance qu'ils contiennent en plus grande quantité.

Flux organique (OR)

- Composition : Les flux organiques sont composés d'acides organiques ou d'autres composés organiques. Ils sont connus pour leurs capacités de nettoyage plus importantes et sont souvent solubles dans l'eau.

- Fonction : Ces flux éliminent les oxydes et les contaminants des surfaces métalliques, assurant ainsi un excellent mouillage. Comme ces flux ne se désactivent généralement pas avant d'avoir atteint des températures élevées, ils nécessitent généralement un nettoyage approfondi après le brasage afin d'éliminer tout résidu actif et corrosif.

Flux inorganique (IN)

- Composition : Les flux inorganiques contiennent des acides ou des sels inorganiques. Ce sont les types de flux les plus agressifs, utilisés pour des applications nécessitant l'élimination d'oxydes lourds.

- Fonction : En raison de leur forte activité, les flux inorganiques sont très efficaces pour préparer les surfaces métalliques à la soudure. Ils sont principalement utilisés dans des applications spécialisées où il est nécessaire d'éliminer une oxydation importante. Le nettoyage après le brasage est essentiel pour éviter la corrosion et l'endommagement de l'assemblage. Le flux IN n'est pas utilisé dans l'assemblage électronique.

Troisième personnage : Niveau d'activité

Le niveau d'activité du flux influe directement sur la formation des joints de soudure en affectant l'élimination des oxydes et des impuretés des surfaces métalliques. Les flux obtiennent leurs désignations de niveau d'activité en se situant dans certaines fourchettes sur les tests spécifiés par l'IPC, y compris le miroir de cuivre, la résistance d'isolation de surface (SIR) et les tests quantitatifs sur les halogénures. (Il convient de noter que la teneur en halogénures, qui est abordée dans la section suivante, ne désigne pas à elle seule le niveau d'activité, car de nombreux autres additifs ont également un impact).

Flux de faible activité (L)

- Définition : Conçus pour les applications nécessitant une élimination minimale des oxydes. En plus de répondre à d'autres critères d'essai, les flux à faible activité contiennent moins de 0,05% d'halogénures en poids lorsqu'ils sont désignés L0, et moins de 0,5% d'halogénures en poids lorsqu'ils sont désignés L1.

- Impact : Ces flux sont généralement utilisés dans des environnements contrôlés où les surfaces sont déjà relativement propres. Bien qu'ils minimisent le risque d'endommager les composants sensibles, leur action douce peut ne pas être suffisante pour les surfaces fortement oxydées.

Flux d'activité modérés (M)

- Définition : Plus agressifs que les flux à faible activité, les flux à activité modérée parviennent néanmoins à limiter le risque de corrosion ou de détérioration. En plus de répondre à d'autres critères d'essai, ces flux contiennent moins de 0,05% d'halogénures en poids lorsqu'ils sont désignés M0, et entre 0,5 et 2,0% d'halogénures en poids lorsqu'ils sont désignés M1.

- Impact : Idéaux pour le brasage général, les flux à activité modérée assurent un bon mouillage et une bonne adhérence sur les surfaces présentant une oxydation modérée. Ils offrent un équilibre entre l'efficacité du nettoyage et les problèmes de résidus de soudure.

Flux de haute activité (H)

- Définition : Ces flux possèdent le pouvoir nettoyant le plus élevé, capable d'éliminer des quantités importantes d'oxyde et de contaminants des surfaces métalliques. En plus de répondre à d'autres critères d'essai, ces flux contiennent moins de 0,05% d'halogénures en poids lorsqu'ils sont désignés H0, et plus de 2,0% d'halogénures en poids lorsqu'ils sont désignés H1.

- Impact : Les flux à haute activité sont essentiels pour les applications de brasage difficiles impliquant des métaux fortement oxydés ou lorsqu'une forte action de nettoyage est nécessaire. Toutefois, leur nature agressive exige une manipulation prudente et un nettoyage approfondi après le brasage afin d'éviter les problèmes de corrosion ou de résidus.

Quatrième caractère : teneur en halogénures

Les halogénures sont ajoutés aux flux pour améliorer leur niveau d'activité, ce qui renforce leur capacité à nettoyer les surfaces métalliques et à favoriser le mouillage. Bien que bénéfiques pour les performances de brasage, les résidus contenant des halogénures peuvent entraîner de la corrosion, des défaillances électriques ou une réduction de la fiabilité à long terme du joint de brasage, en fonction de la formule du flux et des exigences de l'application.

Teneur en halogénures faibles (0)

Les flux dont la teneur en halogénures est inférieure à 0,05% en poids sont considérés comme "sans halogénures" et sont indiqués par un "0" dans les désignateurs de flux. Ces flux sont conçus pour minimiser le risque de corrosion et conviennent aux applications nécessitant des joints de soudure propres et fiables sans nettoyage post-brasage intensif.

Présence d'halogénures (1)

Indiqués comme "1" dans les désignateurs de flux, les flux contenant des halogénures (plus de 0,05% en poids) sont utilisés pour leur activité accrue. Les halogénures renforcent la capacité du flux à éliminer les oxydes, mais augmentent le potentiel de contamination ionique des résidus du flux.

Note sur les halogénures et les halogènes

Les halogénures sont des composés ioniques généralement utilisés comme activateurs et souvent associés à la corrosion. Les normes de la CIB traitent des méthodes d'essai et des seuils pour la teneur en halogénures. Les composés halogénés non ioniques, ou halogènes, font l'objet d'une réglementation environnementale. Les normes environnementales européennes (EN-14582) traitent des méthodes d'essai et des seuils pour la teneur en halogènes.

Il se peut que vous rencontriez des produits décrits comme "sans halogène" ou "sans halogène" et que vous vous demandiez s'il s'agit de la même chose, mais ce n'est pas le cas. Bien qu'elles se ressemblent et qu'elles soient quelque peu liées, les méthodes d'essai et l'objectif des essais pour ces deux substances sont totalement différents. La teneur en halogénures est mesurée par chromatographie ionique sur le flux en vrac et l'évaluation des caractéristiques de brasage et de fiabilité du flux. La teneur en halogènes est mesurée à l'aide d'un test à la bombe à oxygène sur le résidu de flux après soudage et constitue une considération environnementale/de santé et de sécurité.

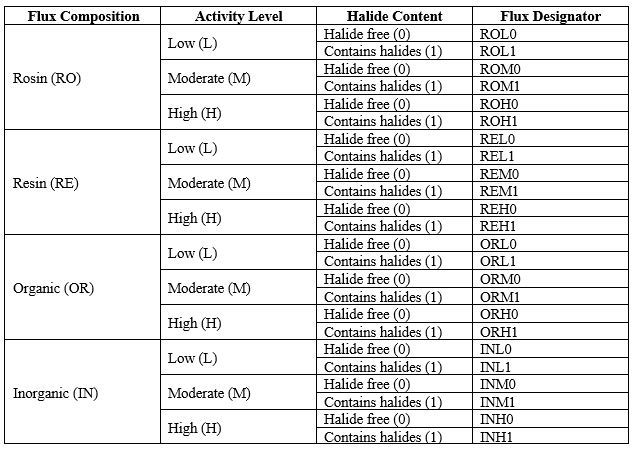

La liste complète des désignations de flux possibles est résumée dans le tableau suivant.

IPC J-STD-004/A vs IPC J-STD-004B/C/D

Entre la norme IPC J-STD-004 et ses successeurs IPC J-STD-004B/C/D, les critères de test pour les désignations du niveau d'activité et de la teneur en halogénures ont subi quelques modifications. Le changement le plus notable concerne le test SIR, avec des mises à jour de l'environnement du test, du biais électrique et de la fréquence d'échantillonnage. L'autre changement majeur a été l'élimination de l'essai qualitatif sur les halogénures.

Il en résulte que certains flux désignés L0 dans la norme J-STD-004 répondent désormais aux critères de L1 dans la norme J-STD-004B. En fait, il est possible qu'un flux plus récent étiqueté L1 ait satisfait à des exigences plus strictes qu'un flux plus ancien étiqueté L0.

C'est pourquoi il est important de connaître la version de la J-STD dans laquelle un flux est classé, et il peut être utile d'envisager des flux L1 que vous n'auriez pas pu utiliser autrement s'ils ont cette désignation dans le cadre de la norme la plus récente.

La norme actuelle, au moment de la rédaction de ce document, est la norme IPC J-STD-004D. Les exigences d'essai de cette norme sont en grande partie les mêmes que celles de la norme IPC J-STD-004B, mais la norme la plus récente fournit des spécifications pour des essais SIR optionnels supplémentaires.

Conclusion

Chez AIM, nous comprenons que le choix du bon flux est tout aussi important que celui du bon alliage de soudure. C'est pourquoi nous proposons une gamme de flux conçus pour répondre aux divers besoins de la fabrication électronique moderne. Si vous avez des questions sur le flux le mieux adapté à votre application, notre équipe est toujours là pour vous aider.

Vous avez encore des questions ? Nous contacter-Nous nous ferons un plaisir de vous aider à trouver le flux parfait pour votre processus.