par Timothy O'Neill

Bien que le banc de reprise joue un rôle essentiel dans la fabrication de produits électroniques, les ingénieurs négligent souvent sa propreté en raison de l'absence de machines tape-à-l'œil et de sa simplicité apparente. Les opérateurs de soudure manuelle compétents qui accomplissent leurs tâches avec brio peuvent donner aux superviseurs un faux sentiment de sécurité, d'autant plus que les problèmes de contamination électrochimique ne se manifestent pas dans cet environnement.

Mais en fait, huit problèmes de contamination sur dix peuvent être attribués au banc de reprise. Cet article explique comment ces contaminations se produisent et comment les prévenir en examinant les produits et les outils les plus courants dans l'environnement du banc de reprise.

Comprendre le fil de soudure et le noyau de flux

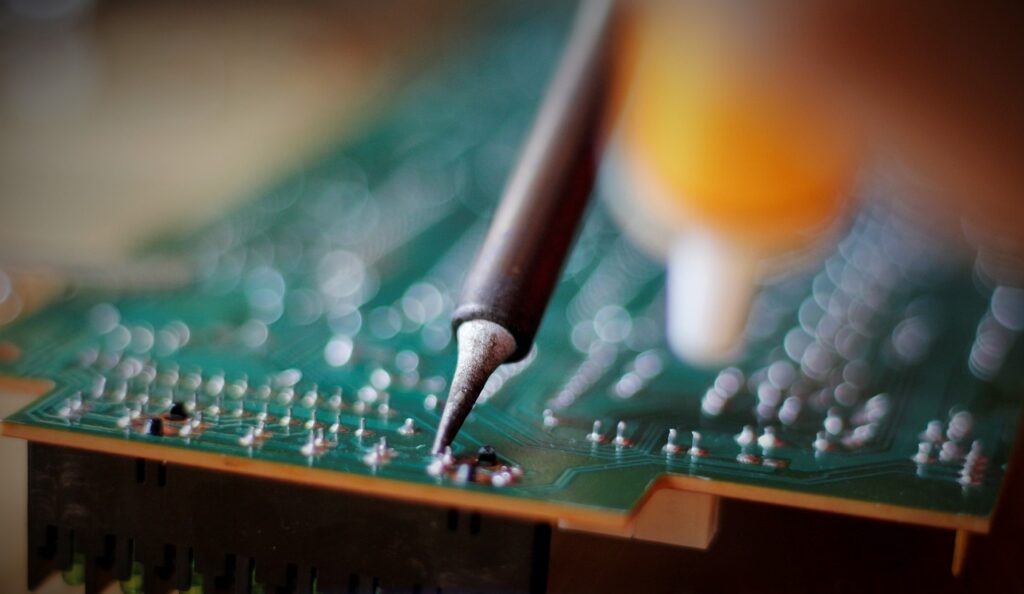

Le fil de soudure est probablement le matériau le plus courant sur le banc de reprise. Il s'agit d'un alliage solide avec un noyau de flux, généralement composé d'un pourcentage élevé de résine/rosine. Lorsque la pointe du fer à souder entre en contact avec le fil de soudure, le flux se liquéfie et se répand sur la pièce. Ce processus est facilité par la température de fusion plus basse du flux que celle de l'alliage de soudure.

L'un des principaux avantages du fil de soudure avec âme de flux est le faible risque de transfert de flux non activé, ce qui en fait un coupable improbable de contamination. Comme le noyau du flux doit être chauffé pour évacuer le noyau du fil, il devient difficile pour le flux non activé d'être transféré à la pièce à souder. La combinaison du processus de brasage et des matériaux utilisés minimise les risques d'introduction de résidus de flux indésirables.

Les pièges de l'utilisation du flux liquide

Le flux liquide présente plusieurs avantages pour le brasage, notamment un meilleur mouillage et la création d'un pont thermique entre la pointe du fer à souder et la zone à souder. Ces caractéristiques améliorent les performances et la rapidité du brasage, ce qui fait du flux liquide une option souhaitable pour de nombreux opérateurs sur le banc de reprise.

Cependant, de nombreux flux liquides non propres nécessitent une exposition suffisante à la chaleur pour les rendre inertes. Si cette condition est généralement remplie dans les applications de brasage à la vague, les travaux de reprise ou le brasage sélectif point par point s'appuient souvent sur des sources de chaleur localisées qui peuvent être insuffisantes pour décomposer complètement les activateurs de flux.

Un autre problème lié au flux liquide est sa tendance à se répandre au-delà de la zone prévue pendant le processus de brasage. Cet étalement peut faire en sorte que le flux atteigne et protège les composants de l'exposition à la chaleur, empêchant ainsi un brasage correct et pouvant entraîner des problèmes de fiabilité.

Dans certains cas, le flux liquide utilisé dans les flacons compressibles de table provient de la même source que le flux utilisé dans les opérations de brasage à la vague. Cette pratique n'est pas conseillée. Il est important d'utiliser des formules spécifiques à l'application, conçues pour les travaux de reprise qui ne nécessitent pas de chaleur pour une classification "no clean". Par ailleurs, il peut être plus sûr de s'appuyer uniquement sur le noyau de flux contenu dans la soudure à la vague.

Gestion des résidus de flux et préoccupations esthétiques

Même si le fil et les flux utilisés sont sûrs et compatibles, ils peuvent laisser suffisamment de résidus de flux après le brasage pour poser des problèmes d'ordre esthétique. Ces résidus influencent souvent la qualité perçue du circuit imprimé (PCB). Bien qu'il n'ait pas d'effet réel sur la qualité réelle, il vaut la peine de le minimiser afin d'éviter les réclamations.

L'alcool isopropylique (IPA) est couramment utilisé pour nettoyer les résidus de flux. Cependant, l'exposition des résidus de flux à l'IPA peut modifier leurs propriétés électrochimiques. Cette interaction chimique peut entraîner la création d'un troisième produit non défini aux caractéristiques imprévisibles. Les outils de nettoyage eux-mêmes, tels que les écouvillons, les lingettes et les brosses, peuvent également entraîner une contamination croisée.

Des études ont montré que les flux partiellement nettoyés et non nettoyés ont des valeurs de résistivité inférieures à celles des flux non altérés. Mais si l'élimination des résidus de flux est importante pour vous, consultez votre fabricant de flux pour connaître les produits chimiques de nettoyage recommandés, adaptés à la tâche spécifique d'élimination des flux. Bien que les solvants spécialisés conçus pour l'élimination des flux aient un coût initial plus élevé, ils offrent une alternative plus efficace et plus sûre à l'IPA, qui n'a qu'une efficacité marginale.

Améliorer les normes des bancs de reprise

Il est essentiel de sélectionner les bons outils et produits et de les utiliser correctement pour prévenir la contamination électrochimique sur le banc de reprise. En comprenant les différences entre les matériaux et les processus, en évitant d'utiliser des flux inappropriés et en adoptant des pratiques de nettoyage appropriées, vous pouvez garantir la fiabilité et la qualité de votre travail sur le banc de reprise.

Publié à l'origine dans Assemblée des circuits le 31 mai 2024.