par Kevin Pigeon

Comprendre et contrôler la fenêtre du processus d'assemblage ne se limite pas à la gestion de la pâte à braser. Il s'agit de maîtriser toutes les variables du processus dans l'ensemble du processus d'assemblage SMT pour obtenir des résultats optimaux.

Définition de la fenêtre du processus d'assemblage

La fenêtre du processus d'assemblage définit la plage de paramètres dans laquelle les pâte à souder répondra aux normes de performance optimales. S'écarter de cette fenêtre peut entraîner des défauts, des retouches et des incohérences, ce qui affecte l'efficacité et le rendement du processus de fabrication électronique.

Ces paramètres peuvent inclure des fourchettes acceptables pour des éléments tels que les suivants :

- Temps total du profil de refusion, de la température ambiante à la température maximale

- Température maximale du four de refusion

- Temps au-dessus du liquidus

- Taux de variation de la température

- Pression de la raclette

- Vitesse de la raclette

- Épaisseur, conception, taille de l'ouverture et revêtements des pochoirs

- Précision du placement des composants

- Volume de soudure

- Finition des composants et des circuits imprimés

- Et plus encore

Il convient de noter que l'indice de fenêtre de processus (PWI), une mesure statistique déterminée par le flux et l'alliage de la pâte à braser, ne suffit pas à lui seul à définir la fenêtre de processus d'assemblage. Tous les facteurs susmentionnés doivent également être pris en compte.

Facteurs affectant la fenêtre du processus d'assemblage

Les paramètres qui définissent la fenêtre du processus d'assemblage ne sont pas isolés. Au contraire, ils interagissent de manière complexe, chacun influençant les autres et étant influencé par eux. Comprendre et gérer cette interaction ne consiste pas seulement à maintenir l'équilibre, mais à orchestrer l'harmonie dans l'ensemble du processus de brasage.

Composants de circuits imprimés et matériaux de support

Les températures de refusion doivent être suffisamment élevées pour activer le flux et former un joint de soudure fiable, mais pas trop pour ne pas endommager les composants délicats ou les substrats des circuits imprimés. Le profil thermique est également influencé par divers facteurs, notamment le type de four, la vitesse du convoyeur et la masse thermique de l'assemblage.

Conception et mise en page des circuits imprimés

La conception du circuit imprimé, y compris la disposition des pastilles, des plans de masse, des traces et de tous les accessoires nécessaires, détermine la manière dont la chaleur est distribuée. Les matériaux ayant des propriétés thermiques différentes se comportent différemment sous le même profil thermique. Des ajustements du profil de refusion ainsi que des modifications du pochoir peuvent être nécessaires pour trouver le bon équilibre.

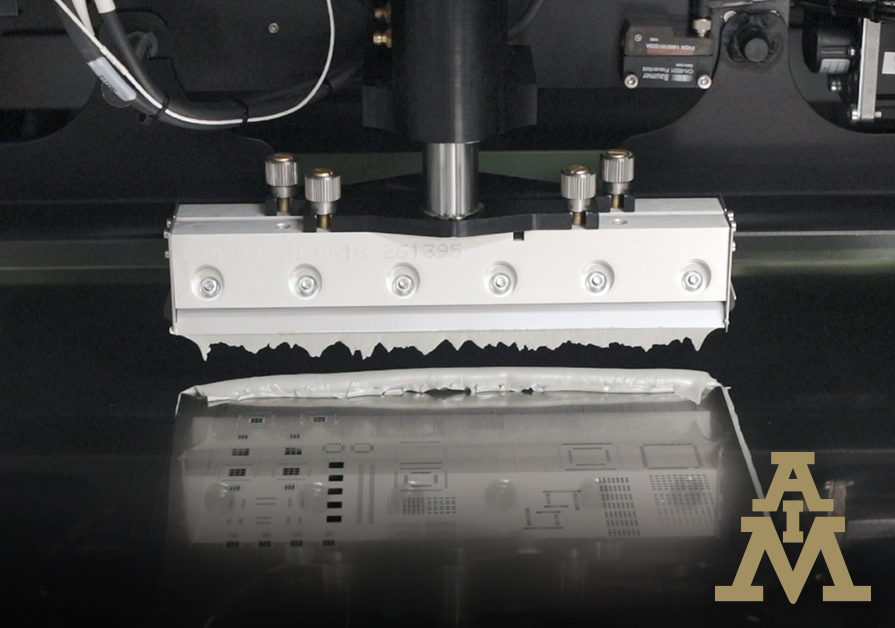

Dessin au pochoir

Le pochoir détermine la forme et le volume des dépôts de soudure. La proximité et la profondeur des ouvertures peuvent influer sur le risque de formation de ponts ou d'autres défauts. Le fait que le pochoir soit enduit ou non peut également influer sur la probabilité que la pâte adhère au pochoir et ne se détache pas proprement après l'impression. Ces facteurs, associés aux caractéristiques de la pâte à braser, détermineront la gamme acceptable de paramètres d'impression.

Composition de la pâte à braser

La pâte à braser est un mélange méticuleusement conçu, composé de poudre de soudure et d'un flux spécialisé. La taille, la forme et la composition de l'alliage métallique de la poudre de soudure déterminent son comportement à la fusion, tandis que la chimie du fondant dicte son niveau d'activité et ses performances à la chaleur. Nous examinerons ces aspects plus en détail dans la section suivante.

Composition de la pâte à braser et son impact en détail

L'alliage de soudure détermine la résistance mécanique et les propriétés électriques du joint de soudure obtenu. Les poudres de plus petite taille permettent souvent une meilleure imprimabilité, ce qui permet des applications à pas plus fin, mais elles peuvent aussi augmenter le risque d'oxydation, de pontage et de vide.

Le flux est chargé d'éliminer les oxydes des surfaces métalliques, de protéger la zone de soudure d'une oxydation supplémentaire et d'améliorer le processus de mouillage. La composition du flux influence le niveau d'activité, la viscosité, les caractéristiques d'affaissement et les propriétés des résidus pour un type particulier de pâte à souder. Les fabricants doivent tenir compte des éléments suivants

- Fiabilité : La composition de l'alliage de la poudre de soudure, combinée à l'action protectrice du flux, contribue à la fiabilité à long terme des connexions soudées.

- Imprimabilité : Cette propriété est influencée par les caractéristiques physiques de la poudre de soudure et la rhéologie du flux. Imprimabilité optimale garantit des volumes de dépôt constants (mesurés par l'inspection de la pâte à braser (SPI)), ce qui est essentiel pour minimiser les défauts dans les applications à pas fin.

- Performance de refusion : Le flux doit s'activer à la bonne température, favorisant un excellent mouillage et un bon étalement de l'alliage de soudure. La pâte doit également présenter une bonne coalescence, ce qui permet d'obtenir des joints de soudure bien formés, sans vide excessif.

- Caractéristiques des résidus : Après le reflux, les résidus laissés par le flux peuvent affecter les performances et l'esthétique du circuit imprimé. Les flux non corrosifs, sans nettoyage, laissent des résidus minimes et inoffensifs, tandis que les flux solubles dans l'eau et à base de colophane nécessitent une étape de nettoyage.

- Conformité environnementale : Les pâtes à braser doivent être conformes aux réglementations environnementales. La plupart des applications exigent des alliages sans plomb, et certaines spécifient désormais que les flux ne contiennent pas d'halogène.

- Opérationnel : Tenez compte de la durée de conservation, des exigences en matière de stockage, de la fenêtre d'humidité et de l'adhérence. Tous ces facteurs détermineront la facilité d'utilisation du produit pour votre application.

Mais il ne s'agit là que d'une petite partie de l'ensemble. Il peut y avoir des dizaines de considérations supplémentaires, y compris des critères spécifiques au client, qui exigent toutes un juste équilibre.

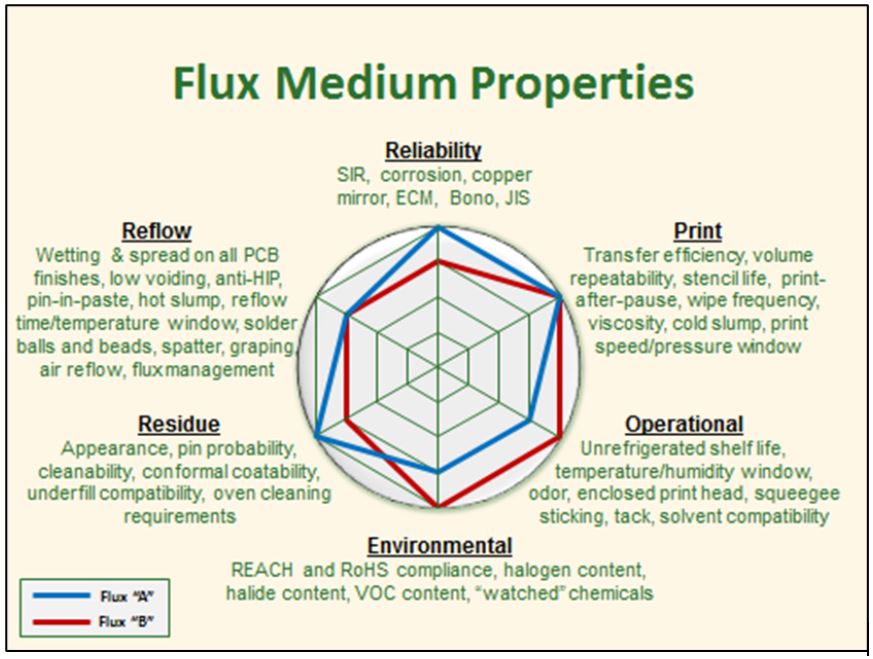

Le diagramme en radar de la figure 1 donne une idée de la manière dont on peut comparer deux types de flux différents en fonction de ces facteurs, ce qui permet de donner la priorité à certaines caractéristiques par rapport à d'autres pour une application particulière.

Figure 1. Diagramme radar des propriétés des fluides

Respecter la fenêtre du processus d'assemblage

Le choix du substrat, des composants, de la pâte à braser, du pochoir, etc. détermine la largeur ou l'étroitesse de la fenêtre d'un processus d'assemblage particulier. Bien qu'il soit souvent judicieux de faire des choix qui maintiennent cette fenêtre aussi large que possible pour tenir compte des variations, il faut également trouver un équilibre avec les contraintes de l'application. Voici les étapes à suivre pour parvenir à cet équilibre crucial :

- Développer une compréhension globale des besoins : Il s'agit notamment de la nature des composants, des types de matériaux utilisés pour les circuits imprimés et des conditions environnementales dans lesquelles l'assemblage fonctionnera.

- Envisager des options d'alliage de soudure : Le point de fusion de la soudure doit correspondre aux limites de vos composants et de votre substrat. Il faut notamment tenir compte du chauffage supplémentaire qui peut être nécessaire dans les régions à forte masse thermique.

- Envisager des options pour le médium de flux : Un flux bien équilibré peut avoir un impact significatif sur le comportement de mouillage et l'intégrité des joints de soudure. Il faut tenir compte du niveau d'activité, des caractéristiques des résidus et de la fiabilité électrochimique du flux.

- Sélectionnez la bonne pâte à braser : Après avoir examiné l'alliage et le flux séparément, il est important de creuser un peu plus et de s'assurer que la pâte à souder obtenue est connue pour sa cohérence et sa fiabilité. Des variations dans la composition de la pâte peuvent entraîner un large éventail de problèmes d'assemblage, d'où l'importance de choisir des produits provenant de fabricants réputés pour le respect de normes élevées.

- Évaluer les performances de la pâte à braser : L'interaction finale de la pâte avec le processus pouvant conduire à des résultats imprévus, il est important d'évaluer les performances de la pâte dans votre environnement de production. Mesurez le volume des dépôts de pâte à braser, évaluez le pourcentage de vide et recherchez d'autres défauts après la refusion. Vous devez également examiner tout résidu laissé par le flux pour vous assurer qu'il est conforme aux spécifications et qu'il peut être nettoyé si nécessaire.

- Ajuster selon les besoins : Enfin, ajuster les paramètres du processus jusqu'à l'obtention des résultats souhaités.

Réflexions finales

La maîtrise de la fenêtre du processus d'assemblage permet d'optimiser les applications de pâte à braser. En comprenant l'interaction entre les propriétés de la pâte et l'environnement général de l'assemblage, les professionnels peuvent améliorer la flexibilité, réduire les défauts et maintenir un niveau élevé d'efficacité et de fiabilité.

Publié à l'origine dans Assemblée des circuits, 27 juin 2024.