L'alternative SAC305 moins coûteuse et plus performante que vous recherchez

Cet article explore REL61dans l'évolution de la soudure sans plomb, les avantages uniques de sa formulation enrichie en bismuth et ses performances par rapport à des alternatives largement utilisées telles que le SAC305. En outre, nous aborderons ses cas d'utilisation idéaux, ses limites et sa disponibilité en tant que solution polyvalente et globale.

REL61 dans l'évolution des alliages sans plomb

Depuis que les réglementations environnementales et les normes industrielles ont commencé à éliminer progressivement les soudures traditionnelles au plomb, les fabricants ont cherché des alternatives alliant fiabilité, rentabilité et facilité d'utilisation. Dans la première génération du transition sans plombLe SAC305 s'est imposé comme un concurrent de premier plan. Bien qu'il reste populaire à ce jour, il n'est pas sans inconvénients, notamment en termes de coût, de fatigue thermique et d'autres problèmes de performance.

Voici REL61 : L'alliage sans plomb de troisième génération d'AIM Solder, conçu pour surpasser les performances de ses prédécesseurs tout en répondant aux divers besoins de la fabrication moderne. REL61 est un alliage à base de SAC à faible teneur en argent contenant un faible pourcentage de bismuth.

Comprendre le rôle du bismuth

Bien que le bismuth présente des avantages notables, son adoption en tant que composant de soudure a été initialement limitée. Lorsque le bismuth et le plomb se combinent, ils forment un eutectique très fragile et à faible point de fusion. Par conséquent, s'il y avait du plomb dans un processus ou dans des composants, le bismuth ne pouvait tout simplement pas être utilisé.

Aujourd'hui, cependant, les processus totalement exempts de plomb sont devenus la norme dans de nombreuses installations, ce qui remet le bismuth sur le devant de la scène en tant qu'élément prospectif.

Certaines personnes connaissent peut-être le bismuth en tant qu'élément commun des alliages de soudure à basse température. Dans ce domaine, il a acquis une fâcheuse réputation de fragilité. S'il est vrai que le bismuth, en tant que constituant principal des alliages de soudure à basse température, contribue à la fragilité, ces préoccupations ne s'appliquent pas lorsqu'il est utilisé en tant qu'additif mineur dans des formules de soudure à haute fiabilité.

En fait, dans de faibles pourcentages, généralement autour de 1-6%, le bismuth améliore les performances de la soudure au lieu de les diminuer. À ces faibles concentrations, le bismuth agit plutôt pour affiner la microstructure de l'alliage, améliorant des propriétés telles que la solidité, la stabilité thermique et même la résistance à la fatigue.

C'est pourquoi REL61, avec sa composition SAC+Bi, tend à surpasser le SAC305 traditionnel et d'autres alternatives à faible teneur en argent ou sans argent dans la plupart des indicateurs. Mieux encore, en raison de sa faible teneur en argent, il coûte 10-20% de moins que le SAC305.

Comparaison de REL61 avec d'autres alliages sans plomb

REL61 a été spécifiquement conçu comme une alternative peu coûteuse au SAC305, tout en restant performant. Mais le résultat final est qu'il a surpassé le SAC305 et beaucoup d'autres produits de 1st et 2nd des alliages de la génération actuelle.

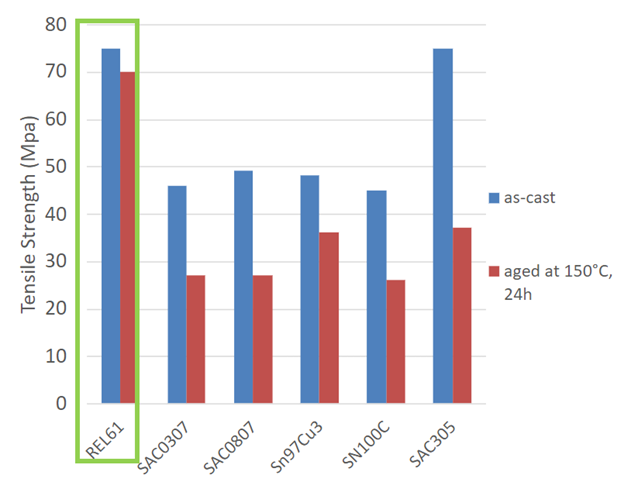

Le graphique ci-dessous illustre la résistance à la traction de REL61 par rapport à d'autres alliages. Non seulement il est résistant dès la première coulée, mais il ne perd pas sa résistance après vieillissement comme les autres alliages testés.

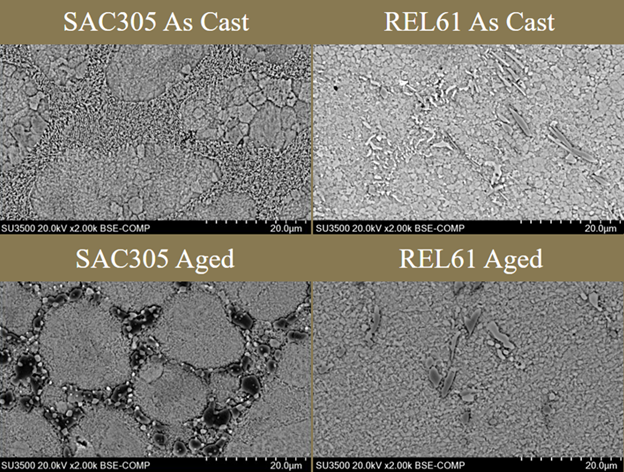

La raison de la résistance à la fatigue thermique peut être attribuée à la microstructure. L'image suivante montre que, lorsqu'ils sont coulés, le SAC305 et le REL61 se ressemblent. Mais après un vieillissement à 150°C pendant une journée, la différence est assez frappante. Le SAC305 forme des structures à grande échelle qui contribuent à la rupture, ce qui n'est pas le cas du REL61.

Voici quelques-uns des avantages supplémentaires du REL61 par rapport au SAC305 et à d'autres alliages similaires :

- Dureté améliorée : REL61 est presque deux fois plus difficile que SAC305

- Amélioration des performances en matière de cycles thermiques : REL61 est 1 à 1,5 fois plus performant que SAC305 lors des tests de cycle thermique.

- Amélioration des performances en cas de choc thermique : Après 1500 cycles, 40% de joints SAC305 ont cédé, contre 0% de joints REL61. Après 3000 cycles, 80% des joints SAC305 avaient cédé, contre 40% des joints REL61.

- Amélioration du remplissage des trous dans les applications sélectives et ondulatoires : De nombreuses études ont montré que REL61 permettait de mieux remplir les trous et d'obtenir une meilleure consistance.

- Moins de déchets : Dans une étude interne comparant la production d'écume de plusieurs alliages, REL61 a surpassé SAC305, SN100C et d'autres alliages à faible teneur en argent ou sans argent.

Ce que REL61 est et n'est pas

Ce qu'est REL61

- Une alternative rentable au SAC305 : REL61 représente une solution de nouvelle génération pour les fabricants à la recherche d'une alternative économique et performante au SAC305.

- Performant : REL61 surpasse SAC305 et de nombreux autres alliages à faible teneur en argent ou sans argent.

- Polyvalent : REL61 est exempt de phosphore, ce qui garantit sa compatibilité avec les procédés de brasage sélectif et offre des performances exceptionnelles sous forme de barres, de fils et de pâtes.

- Compatible sans plomb : REL61 est compatible avec la plupart des éléments dans les environnements sans plomb, y compris les alliages SAC, les finitions en nickel et les traces de germanium.

Ce que REL61 n'est pas

Malgré ses nombreux atouts, REL61 n'est pas sans limites :

- Non compatible avec les alliages au plomb : Pour les environnements mixtes où des soudures au plomb peuvent être présentes, SAC305 reste un meilleur choix. L'utilisation de REL61 dans de tels environnements peut entraîner une fragilisation des joints en raison des incompatibilités avec le plomb.

- La fiabilité n'est pas élevée : Bien que le REL61 soit plus performant que le SAC305 et les alliages similaires dans de nombreux domaines, il n'est pas classé comme un alliage à haute fiabilité. Pour les applications exigeant la plus grande fiabilité, telles que l'aérospatiale ou l'automobile, AIM Solder recommande son alliage à haute fiabilité, le REL61. REL22 comme la solution idéale.

Applications et disponibilité

Les propriétés exceptionnelles du REL61 lui permettent d'être utilisé dans une large gamme d'applications :

- Soudure sélective : Sa formulation sans phosphore minimise le colmatage des buses et garantit des performances constantes.

- Soudure à la vague : La formation minimale de crasse, les exigences réduites en matière de température du pot et l'excellente mouillabilité font du REL61 un produit idéal pour la production en grande quantité.

- Technologie de montage en surface (SMT) : REL61 sous forme de pâte offre des résultats fiables pour les assemblages SMT, garantissant des joints de haute qualité et un traitement efficace.

- Brasage robotisé et manuel : REL61 est également disponible en fil solide et en fil fourré avec différents pourcentages de flux pour les applications de brasage robotisées et manuelles.

Disponibilité mondiale

Le réseau mondial de fabrication d'AIM Solder garantit un approvisionnement et une assistance constants pour REL61. Avec des sites de production et des partenaires de distribution dans le monde entier, les clients peuvent compter sur AIM pour répondre à leurs demandes, quelle que soit leur localisation. L'engagement d'AIM en matière de qualité, associé à son équipe de support technique, garantit l'intégration transparente du REL61 dans toute ligne de production.

Des centaines de fabricants dans le monde ont déjà adopté REL61 avec des résultats remarquables, mettant en évidence son efficacité et sa polyvalence dans tous les secteurs d'activité.

Conclusion

Le choix de REL61 pour vos besoins en brasage offre un équilibre parfait entre performance, coût et innovation. Pour en savoir plus ou demander un devis, contactez AIM Solder aujourd'hui.