Por Tim O'Neill

Este artículo técnico explora una técnica poco convencional pero prometedora para reducir el vaciado de QFN en la fabricación con tecnología de montaje superficial (SMT). Al cambiar el enfoque de la almohadilla de tierra a las almohadillas de E/S (entrada/salida) del paquete QFN, este método no solo ofrece una nueva perspectiva para mitigar los problemas de anulación, sino que presenta una solución rentable sin añadir complejidad al proceso de montaje de soldadura.

Introducción a los retos del vaciado de QFN

La integración de paquetes Quad Flat No-lead (QFN) en los procesos de ensamblaje por soldadura a menudo da lugar a un reto persistente: el voiding.

Los huecos o bolsas de aire dentro de la soldadura pueden comprometer la fiabilidad térmica y mecánica de la unión soldada. Esto es especialmente crítico en el caso de los QFN, que se utilizan habitualmente en aplicaciones de alto rendimiento y de alta calidad. alta fiabilidad .

Los esfuerzos tradicionales para mitigar el vaciado de QFN implican la modificación de los perfiles de reflujo, el perfeccionamiento de las fórmulas de pasta de soldadura y la experimentación con diferentes diseños de esténcil y tamaños de apertura. Estas modificaciones en el diseño de la apertura del esténcil suelen centrarse en la almohadilla de masa. Aunque estos métodos tienen cierto éxito, también requieren alteraciones significativas en el proceso de fabricación, lo que aumenta la complejidad y los costes. Además, la naturaleza persistente del vaciado de QFN indica que es necesario un enfoque más innovador para abordar este problema con eficacia.

En las secciones siguientes, examinamos un enfoque novedoso que consiste en modificar las aperturas de los stencils de los pads de E/S. Exponemos la metodología experimental utilizada para probar este enfoque, los resultados observados y las implicaciones teóricas.

Metodología experimental

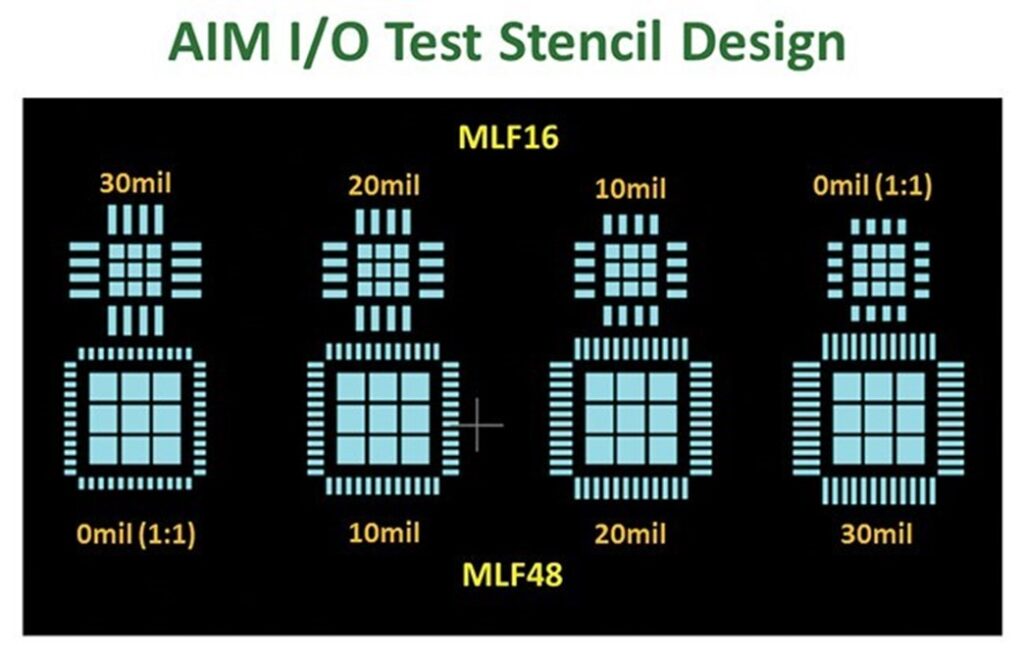

El estudio se centró en tres dispositivos Micro Lead Frame (MLF) distintos: MLF16, MLF32 y MLF48. Para cada uno de estos dispositivos MLF, se probaron cuatro patrones de impresión de pad de E/S distintos:

- Una impresión 1 a 1, que coincidía exactamente con las pistas de E/S, sirviendo de referencia para la comparación.

- Una sobreimpresión que extiende la impresión 10 milímetros más allá de los cables de E/S.

- Una sobreimpresión que extiende la impresión 20 milímetros más allá de los cables de E/S.

- Una sobreimpresión que extiende la impresión 30 milímetros más allá de los cables de E/S.

Esta elección de variación del patrón de impresión se basó en observaciones incidentales previas de reducción del vaciado con sobreimpresión de E/S. Se planteó la hipótesis de que estos pequeños incrementos en la sobreimpresión (10, 20 y 30 mils) se retraerían efectivamente durante el proceso de reflujo y podríamos determinar cualquier efecto asociado sobre el vaciado. La figura 1 muestra ejemplos del diseño del esténcil para este experimento.

Tipo 4, pasta de soldadura SAC305 no limpia se imprimió a través de una plantilla de acero inoxidable de 4 milímetros (100 micras) con un nanorrevestimiento de fluoropolímero en placas de prueba PCB2009. Se utilizó un perfil de rampa a espiga, o lineal.

La mayoría de los reductores de vacío perfiles de reflujo incorporar una exposición térmica prolongada o zonas de remojo para promover la volatilización del fundente antes de que la aleación alcance el liquidus. Dado que el objetivo de este estudio era aislar y evaluar la eficacia de la sobreimpresión de E/S, elegimos el perfil térmico menos indulgente. A continuación, se analizaron los resultados de los rayos X tanto visualmente como con software estadístico.

Observaciones y resultados

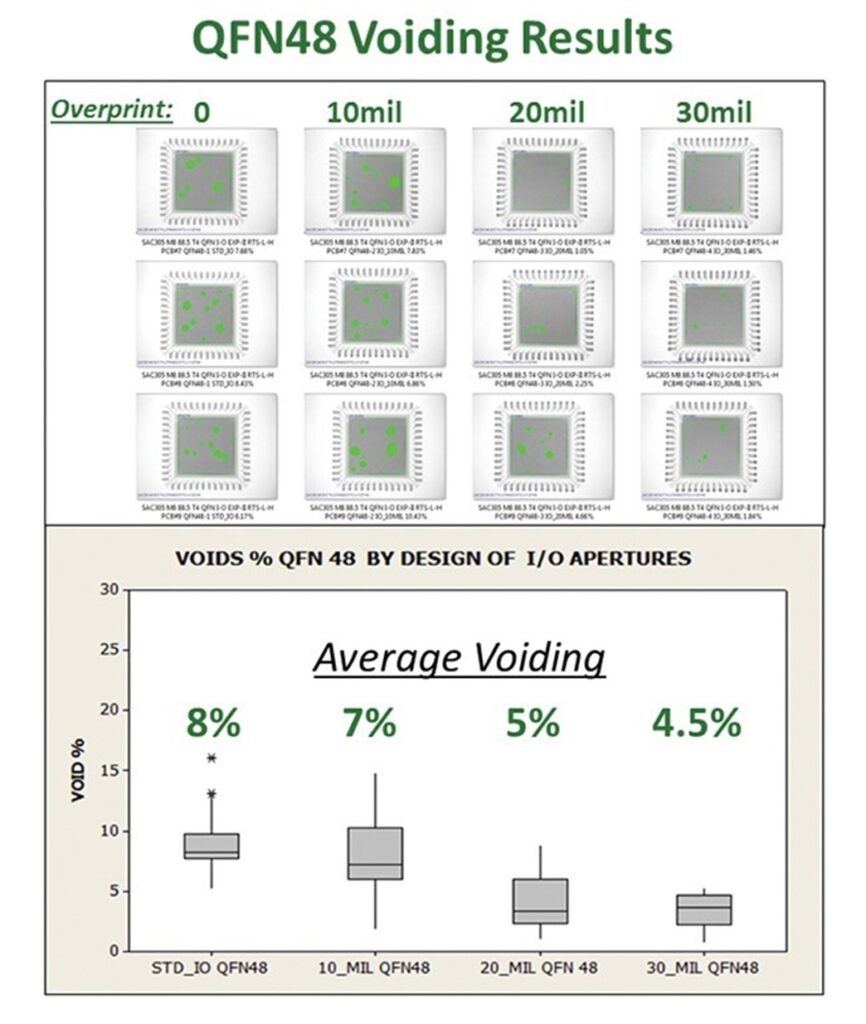

Los paquetes QFN con aperturas de pad de E/S modificadas mostraron una disminución constante en la formación de huecos con una sobreimpresión de E/S mayor. De media, se produjo una reducción de más de 50% en la formación de huecos en varios tipos y tamaños de dispositivos desde la línea de base de 0 mm hasta las muestras de 30 mm. Esto se aprecia claramente en la figura 2, que muestra los resultados de formación de huecos de MLF48.

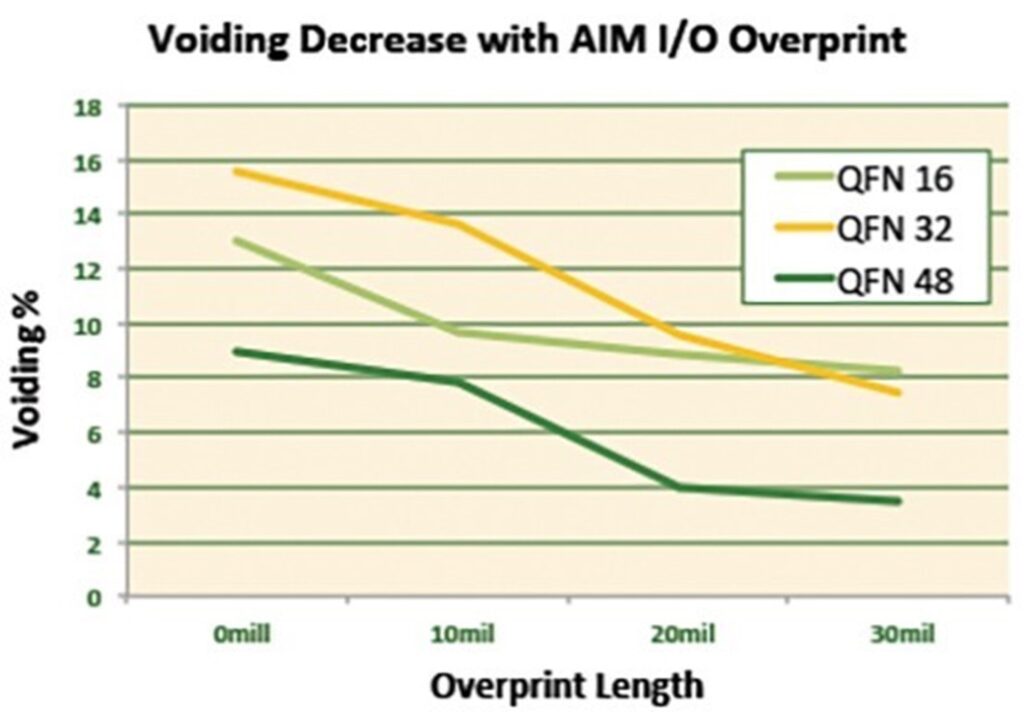

En la figura 3 se muestra el análisis comparativo del vaciado en los diseños de pastilla tradicionales frente a los modificados. Independientemente del tamaño o la configuración, el enfoque de modificación de las almohadillas de E/S demostró una eficacia uniforme en la reducción del vaciado.

Los resultados de este estudio validan la eficacia de la modificación de los pads de E/S y abren nuevas vías para la optimización del proceso de ensamblaje por soldadura.

Explicación propuesta de los resultados

La explicación que proponemos a continuación es hipotética y no ha sido confirmada experimentalmente, pero creemos que proporciona una descripción plausible de los mecanismos que subyacen a estos notables resultados.

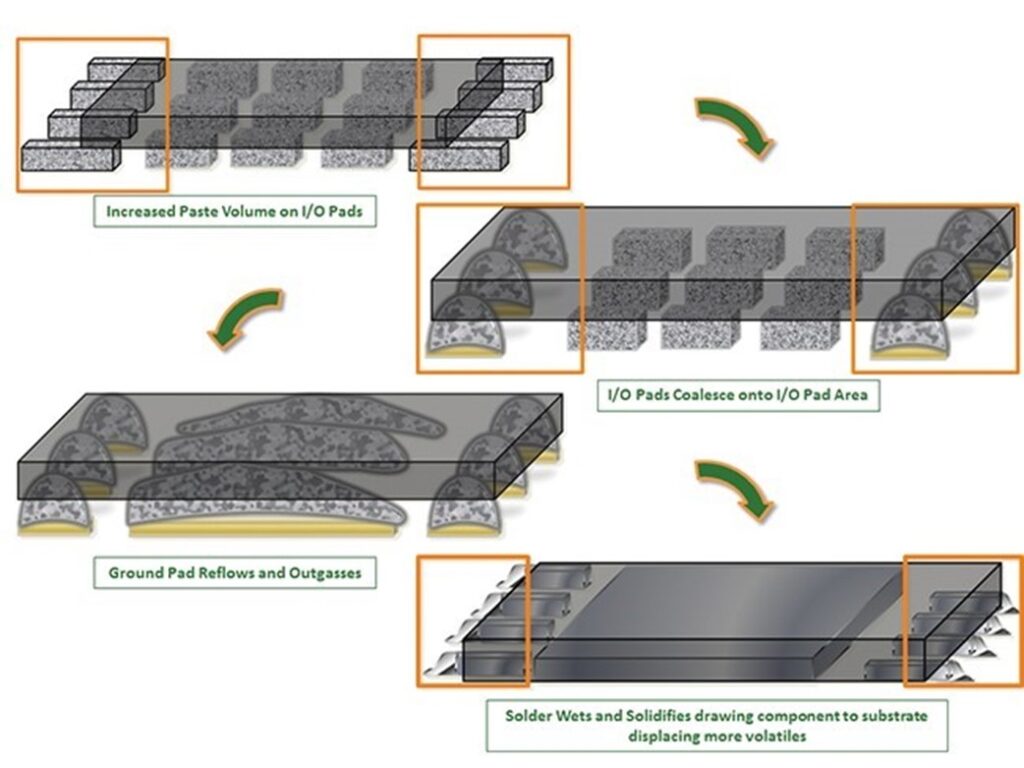

Como las E/S están en el perímetro, alcanzan la temperatura de liquidus antes que la almohadilla central. A medida que se funden, las sobreimpresiones se unen a las almohadillas de E/S. Esto levanta el componente durante un breve periodo de tiempo: el tiempo entre la fusión exterior y la interior. Esto eleva el componente durante un breve periodo de tiempo, el que transcurre entre la fusión exterior y la interior.

En cuanto la impresión de la almohadilla central se funde y humedece, el paquete colapsa la soldadura. Esa elevación momentánea puede permitir una rápida desgasificación y/o el propio colapso del componente puede forzar la salida del gas al comprimir la soldadura líquida. Este proceso se ilustra en la figura 4.

Implicaciones y futuras líneas de investigación

La demostración de que pequeñas modificaciones en las aberturas de los esténciles de los pads de E/S pueden reducir significativamente los vacíos supone un posible cambio de paradigma en las técnicas de soldadura de QFN. Los fabricantes pueden adoptar este enfoque con una alteración mínima de los procesos existentes, ya que no requiere nuevos equipos o materiales.

Aunque el estudio se centró en tipos y condiciones específicos de QFN, futuras investigaciones podrían ampliar el alcance de este enfoque. Podrían incluirse distintos tipos de pasta de soldadura, diferentes perfiles de reflujo y otros tipos de encapsulado. Además, sería beneficioso realizar estudios de fiabilidad a largo plazo para comprender el impacto de estas modificaciones a lo largo de la vida útil de los dispositivos electrónicos.

Basado en el artículo "Aperture Design to Minimize QFN Voiding" de Tim O'Neill, publicado originalmente en Circuits Assembly.