Por Timothy O'Neill

Verificar y optimizar el perfil de temperatura de un horno de reflujo garantiza un entorno térmico ideal para que la pasta de soldadura se funda, fluya y solidifique, formando uniones de soldadura robustas.

Cómo hacer perfiles de reflujo

El proceso de calibrar las temperaturas del horno y asegurarse de que están ajustadas correctamente implica enviar una "tabla dorada" a través del horno. Lo ideal es que el cliente o el equipo de diseño hayan suministrado una "tabla dorada" como parte del kit de trabajo.

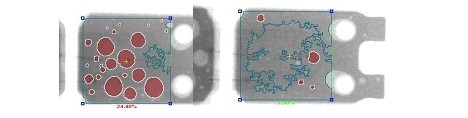

Esta placa (FIGURA 1) será un ensamblaje de sacrificio, totalmente poblado, con (idealmente de cinco a siete) termopares fijados mediante soldadura de alta temperatura en lugares estratégicos del ensamblaje. A continuación, se procesa en el horno de reflujo, donde se recopila información detallada que los técnicos pueden utilizar para realizar ajustes y garantizar que los componentes y las zonas de la placa se mantienen dentro de los límites de temperatura especificados.

Comprobación de la realidad: Limitaciones del perfil de reflujo

Lo anterior describe un escenario ideal. La realidad en la planta de producción suele ser muy distinta. Muchas veces, el ingeniero tiene suerte si puede conseguir una placa desnuda para intentar un perfil de reflujo. A menudo, los perfiles son una conjetura debido a las limitaciones de tiempo y material.

Además, muchos asumen que como un horno de reflujo moderno es muy eficaz en la introducción de energía térmica en el ensamblaje, la necesidad de una buena práctica de perfilado es menos crítica. En muchos casos se puede "programar y olvidarse" y obtener resultados aceptables... hasta que dejan de serlo. Es entonces cuando entran en juego las buenas prácticas.

Problemas de las prácticas inadecuadas de elaboración de perfiles

Supongamos que un proveedor de servicios de fabricación electrónica (EMS) tiene que fabricar 1.000 piezas para un cliente de alto margen y gran visibilidad. Uno de los componentes QFN tiene una especificación de porcentaje de vacío inferior a 30%. La prueba de aceptación se realizó en la línea NPI; todo estaba dentro de las especificaciones y el cliente estaba satisfecho.

Pero entonces, la producción se realiza en una línea de producción que tiene un horno más pequeño, más antiguo y con menos capacidad. El vaciado del componente en cuestión supera los 50% en la serie de producción, y se produce una avalancha de información para comprender y solucionar el problema (Figura 2).

Esta situación pone de relieve varias razones por las que la elaboración de perfiles es tan importante. La primera razón es el simple mantenimiento de registros. En este caso, un registro de los perfiles utilizados en la línea NPI podría compararse inmediatamente con la línea de producción, lo que facilitaría saber si el problema eran los ajustes utilizados o la calibración del horno.

Mejores prácticas de perfiles de reflujo

Un perfil de reflujo adecuado puede mejorar o eliminar defectos. La reducción de huecos (BTC y BGA) es uno de ellos, como se menciona en la anécdota anterior, pero también los defectos de cabeza en almohada (HiP), los defectos de humectación, las características de los residuos e incluso la limpieza del fundente, por nombrar algunos. La elaboración periódica de perfiles también permite conocer la interrelación de los equipos con la química de la pasta de soldadura y otros materiales.

A continuación se indican algunas de las mejores prácticas que debe tener en cuenta para evitar o mitigar posibles problemas.

Realice perfiles estratégicos para cada SKU/número de pieza

Nunca se insistirá lo suficiente en la importancia de llevar un registro meticuloso. En una situación de parada, cada minuto cuenta. Mantener un registro exhaustivo de los perfiles de reflujo de cada referencia o número de pieza no solo implica cumplir la normativa, sino también crear una base de conocimientos que puede mitigar los riesgos de forma significativa y mejorar el proceso de resolución de problemas.

Realización de perfiles diarios y de producción

Ejecute un perfil de confirmación al principio de cada jornada y de cada producción. De este modo, se identificará cualquier problema antes de que el proceso de producción del día se vea comprometido por el fallo de un motor de ventilador o un elemento calefactor.

Captar experiencia y difundirla

Los perfiladores de hornos son cada vez más sofisticados, lo que hace que la tarea de crear perfiles sea menos ardua. Los algoritmos y el software complejos pueden hacer que la recopilación y el análisis de datos sean más significativos y rápidos de realizar.

Pero incluso con estos avances, los conocimientos sobre perfiles se acumulan con el tiempo y la experiencia. A menudo, estos conocimientos se pierden con los cambios de personal. Por este motivo, haga que la creación de perfiles de reflujo forme parte de la cultura de un entorno de producción; no confíe en un experto individual.

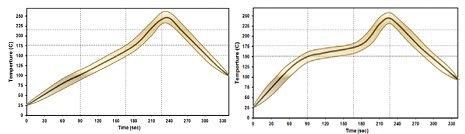

El impacto en tiempo real de los perfiles de reflujo

A diferencia de otras variables fijas del proceso de montaje de PCB, como la formulación de la pasta de soldadura, el diseño de la PCB y la colocación de los componentes, el perfilado por reflujo destaca como elemento dinámico. Es el único lugar de una línea de producción en el que el resultado puede verse afectado en tiempo real. Suponiendo que los procesos de impresión y colocación estén optimizados, el perfil del horno es el único proceso que puede manipularse "sobre la marcha" (FIGURA 3).

Pida a su proveedor de pastas u hornos que pase un día en la planta para realizar una auditoría de los hornos e instruir a su equipo en las mejores prácticas. Es sencillo y puede reportar grandes beneficios.