ASESORAMIENTO SOBRE APLICACIONES AIM

Optimizado y aprobado por ingenieros

Recomendaciones para el ajuste de la pasta de soldadura

Los ajustes de impresión son cruciales para una aplicación óptima de la pasta de soldadura. Esta guía proporciona información sobre parámetros clave como el snap-off, la distancia de separación, la separación, la velocidad, la velocidad de impresión y la presión de la rasqueta. Comprender y ajustar estos parámetros puede mejorar la calidad y la fiabilidad de la deposición de pasta de soldadura.

Ajustes Snap-Off recomendados: 0,00 (en contacto)

¿Qué es Snap-Off?

La distancia de separación se refiere al espacio entre el sustrato (placa de circuito impreso) y la pantalla o esténcil. El ajuste de la distancia de separación ayuda a liberar la pasta de soldadura de la pantalla y a controlar la cantidad de pasta depositada en el sustrato.

El papel del Snap-Off en la aplicación de soldadura

Durante la impresión, la rasqueta ejerce presión sobre la pantalla y sella la zona que se está imprimiendo. Al pasar la cuchilla, el esténcil vuelve a la distancia de separación preestablecida, separándose de la pasta de soldadura que queda en el sustrato.

El Snap-off es principalmente un remanente de los días de la impresión a través de pantallas, aunque puede mejorar la liberación de pasta a través de un esténcil mal cortado y todavía puede ser necesario para equipos o aplicaciones específicas.

Consideraciones sobre la impresión Snap-Off

Las distancias positivas de "snap-off" pueden afectar negativamente al efecto de "sellado" deseado, provocando la dispersión de la pasta y la formación de puentes entre las almohadillas de los componentes. La separación también puede provocar una deposición desigual de la pasta y resultados de impresión incoherentes.

Ajustando la distancia de snap-off a 0.00 (impresión en contacto) se obtienen ventajas como la total estanqueidad, evitando el sangrado y la formación de puentes, incluso en componentes de paso fino. La impresión en contacto también da como resultado una deposición de pasta más uniforme y una altura de pasta consistente.

Cómo ajustar la configuración de Snap-Off

Para establecer la impresión de 0,00 snap-off (on-contact), siga estos pasos:

- Seleccione un sustrato plano.

- Coloca el sustrato bajo la pantalla.

- Baje la pantalla o eleve el tablero hasta la altura de impresión.

- Apague cualquier vacío que sostenga el tablero.

- Ajuste el snap-off de la pantalla para crear un espacio definido entre la pantalla y la superficie del sustrato.

- Disminuya lentamente la distancia de separación desviando la pantalla hacia el sustrato hasta que haga contacto en toda la zona imprimible.

- Para impresoras manuales, bloquee la altura del esténcil y reajuste los indicadores de cuadrante a 0.00. Para impresoras automáticas, registre la nueva distancia de snap-off y repita los pasos 2, 3 y 6 para verificar el ajuste.

Notas

Algunos equipos controlados por ordenador requieren una calibración adicional para los ajustes de snap-off. Verifique siempre sus ajustes. Además, no olvide comprobar el contacto de toda la superficie de la tarjeta con la pantalla, especialmente los bordes exteriores. Examine el soporte de la placa y asegúrese de que no se ha deformado si el contacto se produce prematuramente.

Distancia de separación recomendada: 0,010″ a 0,050″ (0,25 a 1,25 mm) dependiendo del grosor del tablero, el snap-off y los ajustes del downstop.

¿Qué es la distancia de separación?

La distancia de separación se refiere a la distancia que la torre Z, o soporte de la placa, baja a una velocidad controlada para despejar el esténcil antes de volver a su posición inicial. Es importante separar cuidadosamente el esténcil de la placa de circuito impreso después de la impresión para garantizar una separación limpia de la pasta de soldadura de las aberturas del esténcil. La distancia de separación se recorre normalmente a una velocidad seleccionada para ayudar en este proceso.

El papel de la distancia de separación en la aplicación de soldadura

Una vez finalizado el ciclo de impresión, la torre Z que sujeta el sustrato impreso desciende a una velocidad especificada hasta la distancia de separación establecida. Una vez alcanzada esta distancia, la torre Z desciende a toda velocidad hasta su posición inicial. Las vibraciones en algunos soportes de placas, causadas por la rotación lenta del motor, también ayudan a liberar la pasta de soldadura.

Consideraciones sobre la distancia de separación

Establecer una distancia de separación favorece un mejor desprendimiento de la pasta de soldadura de las aberturas del esténcil. También contribuye a que los depósitos de pasta de soldadura sean más uniformes y minimiza los picos. Aunque el uso de una distancia de separación ralentiza el tiempo total del ciclo de impresión, el impacto en el tiempo de producción es mínimo para pequeñas distancias de separación o velocidades de separación más rápidas, pero se vuelve más significativo a medida que se acercan los límites.

Cómo ajustar la distancia de separación

Empiece ajustando la distancia de separación en el menú de configuración a 0,005" (0,125 mm) más que el grosor de la pantalla. Por ejemplo, si el grosor del esténcil es de 0,006″ (0,15 mm), ajuste la distancia de separación inicial a 0,011″ (0,28 mm). A continuación, ejecute los siguientes pasos:

- Baje la pantalla o eleve el tablero hasta la altura de impresión.

- Asegúrese de que el vacío que sujeta la placa está desconectado.

- Ajustar la distancia de separación gradualmente, asegurando una separación adecuada entre la pantalla y el sustrato.

- Verifique la distancia de separación imprimiendo e inspeccionando la deposición de pasta de soldadura.

Notas: Puede ser necesario ajustar la distancia de separación en función de los equipos o requisitos específicos. Pruebe y valide la distancia de separación ajustada para garantizar resultados óptimos.

Tenga en cuenta el impacto en el tiempo total de producción cuando ajuste la distancia de separación. Encuentre un equilibrio entre una liberación óptima de la pasta y una impresión eficiente.

Es esencial controlar y mantener la distancia de separación para evitar problemas como el emborronamiento de la pasta de soldadura o un desprendimiento inadecuado. Inspeccione y limpie periódicamente el esténcil y el equipo para garantizar su correcto funcionamiento.

Velocidad de separación recomendada: 0,010″ a 0,020″ por segundo (0,254 mm a 0,508 mm por segundo), 1-2, o 10-20% de la velocidad del eje para componentes de paso fino y micro-BGA. Para la impresión no crítica, puede utilizarse una velocidad de 0,030″ a 0,050″ por segundo (0,762 mm a 1,27 mm por segundo), 3-5, o 30-50%.

¿Qué es la velocidad de separación?

La velocidad de separación se refiere a la velocidad medida a la que el rasero se separa del esténcil. Al igual que la distancia de separación, este parámetro está diseñado para facilitar la separación de la pasta de soldadura de las aberturas del esténcil. La velocidad de separación puede indicarse en miles de pulgadas, milímetros o como porcentaje de la velocidad del eje.

El papel de la velocidad de separación en la aplicación de soldadura

Una vez finalizado el ciclo de impresión, el control de la velocidad de separación de la rasqueta ayuda a conseguir una separación limpia de la pasta de soldadura de las aberturas del esténcil. Una velocidad de separación bien controlada contribuye a depósitos de pasta consistentes y uniformes, minimizando los defectos y garantizando una mejor calidad de la unión soldada. Ajustando cuidadosamente la velocidad de separación, se puede optimizar el proceso de impresión para obtener mejores resultados.

Consideraciones sobre la velocidad de separación

Establecer una velocidad de separación adecuada es crucial para conseguir una aplicación óptima de la pasta de soldadura. Ayuda a evitar problemas como orejas de perro, picos, mechas y una cobertura inadecuada de la pasta. Aunque generalmente se prefieren velocidades de separación más lentas para un mejor control, es importante encontrar un equilibrio entre una deposición fiable de la pasta y una impresión eficiente. Tenga en cuenta factores como los tipos de componentes, los diseños de las placas y las características de la pasta de soldadura a la hora de determinar la velocidad de separación adecuada para su aplicación.

Cómo ajustar la velocidad de separación

Para ajustar eficazmente la velocidad de separación, siga estos pasos:

- Accede al menú de configuración o a los ajustes del software.

- Localice el parámetro de velocidad de separación.

- Empiece por fijar un valor conservador basado en el intervalo recomendado para su aplicación específica.

- Ejecute una impresión de prueba e inspeccione la deposición de pasta de soldadura para comprobar su calidad y consistencia.

- Ajuste gradualmente la velocidad de separación, teniendo en cuenta el rendimiento y los resultados obtenidos.

- Repita el proceso de impresión de prueba e inspección hasta conseguir la aplicación de pasta de soldadura deseada.

Notas: Puede ser necesario ajustar la velocidad de separación en función del equipo o los requisitos específicos. Pruebe y valide la velocidad de separación ajustada para garantizar unos resultados óptimos.

Es esencial controlar y mantener la velocidad de separación para evitar problemas como el emborronamiento de la pasta de soldadura o un desprendimiento inadecuado. Inspeccione y limpie periódicamente el esténcil y el equipo para garantizar su correcto funcionamiento.

Cuando imprima en paso fino, es decir, LGA, QFN y micro-BGA, ajuste la velocidad de separación al mínimo.

Velocidad de impresión recomendada: Dependiendo de la formulación y viscosidad de la pasta de soldadura, las velocidades máximas de impresión recomendadas van de 1 a 8 pulgadas por segundo (25 a 200 mm por segundo).

¿Qué es la velocidad de impresión?

La velocidad de impresión se refiere a la velocidad a la que la racleta se desplaza por la pantalla durante el ciclo de impresión.

El papel de la velocidad de impresión en la aplicación de soldadura

La velocidad de impresión debe ajustarse junto con otros parámetros como la presión de la rasqueta, la composición química de la pasta, el tamaño de la abertura del esténcil, etc. El ajuste de la velocidad de impresión es necesario para lograr un barrido limpio de la superficie del esténcil, especialmente cuando se utiliza pasta de soldadura de alta viscosidad a velocidades más altas.

Consideraciones sobre la velocidad de impresión

La impresión a alta velocidad se refiere normalmente a velocidades entre 4 y 8 pulgadas por segundo (100 a 200 mm por segundo). Lograr una buena calidad de impresión a altas velocidades depende de la selección de la viscosidad y reología adecuadas de la pasta de soldadura, así como del diseño apropiado del esténcil.

Durante la impresión a alta velocidad, las fuerzas de cizallamiento de la rasqueta provocan una reducción temporal de la viscosidad (adelgazamiento por cizallamiento) en las pastas de soldadura. Las velocidades más altas y el aumento de la presión de la rasqueta exacerban el adelgazamiento por cizallamiento, lo que puede provocar un cortocircuito entre los pads si la pasta no recupera rápidamente su viscosidad normal. A altas velocidades también puede producirse un llenado inadecuado de la apertura del esténcil y una cobertura insuficiente de los pads.

La impresión a alta velocidad requiere ajustes adicionales de presión y velocidad, que pueden afectar a los transductores, servomotores, rasquetas y a la vida útil de la pantalla. La principal ventaja de la impresión a alta velocidad es la reducción del tiempo de producción y el aumento del rendimiento.

Cómo ajustar la velocidad de impresión

Debido al número de variables que intervienen, se recomienda consulte a su técnico de AIM Solder para obtener consejos sobre el ajuste de la velocidad de impresión.

Notas: En general, una impresión más lenta da como resultado una mejor calidad de impresión, pero esto debe equilibrarse con las necesidades de producción. Ajuste la velocidad de impresión para optimizar el tiempo de ciclo sin ralentizar el resto de la línea de producción.

Considere la posibilidad de ajustar la configuración de impresión a una velocidad de ciclo bajo demanda para minimizar el tiempo de espera entre ciclos. Esta optimización facilita una reología estable de la pasta de soldadura y mejora el tiempo del ciclo de impresión.

Si su proceso de producción requiere altas velocidades de impresión, asegúrese de que su pasta de soldadura está diseñada para soportar estas velocidades. Proporcionar un soporte adecuado a la placa también puede minimizar la flexión durante el ciclo de impresión.

Presión recomendada de la escobilla de goma: De 0,45 a 0,70 kg por 25 mm (1 a 1,5 lb por pulgada lineal) de la hoja de la escobilla de goma

¿Qué es la presión de la escobilla de goma?

La presión de la racleta se refiere a la presión descendente ejercida por la racleta sobre la superficie del esténcil durante el ciclo de impresión.

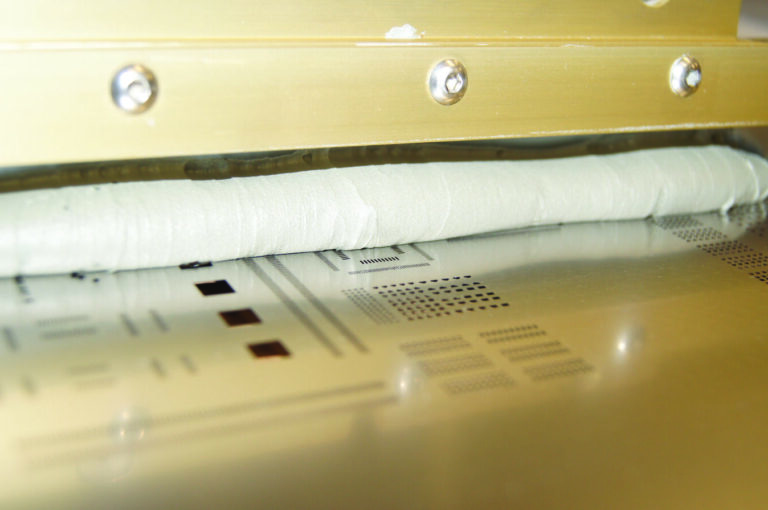

El papel de la presión de la escobilla de goma en la aplicación de soldadura

Durante el ciclo de impresión, la rasqueta empuja la pasta de soldadura a través del área imprimible, llenando las aberturas y limpiando la superficie del esténcil. Una presión adecuada de la rasqueta, distribuida uniformemente a lo largo de la cuchilla, garantiza una altura constante de la pasta, un control uniforme de la deposición y un menor desgaste de la cuchilla y el esténcil.

Consideraciones sobre la presión de la escobilla de goma

Aplicar la cantidad correcta de presión es esencial para garantizar depósitos de pasta de soldadura uniformes y fiables, evitando al mismo tiempo posibles problemas. Una presión excesiva puede provocar daños en los esténciles, acuñamiento y rotura de la banda entre las aberturas de paso fino. Estos problemas pueden afectar negativamente al proceso de impresión y dar lugar a una mala calidad de la unión soldada. Por el contrario, una presión demasiado baja puede provocar saltos si la pantalla no se limpia adecuadamente. Es importante encontrar el equilibrio entre aplicar suficiente presión para rellenar el esténcil y evitar una fuerza excesiva que pueda causar daños.

Cómo ajustar la presión de la escobilla de goma

Para establecer la presión adecuada de la escobilla de goma, suponiendo que las hojas estén correctamente instaladas y ajustadas, siga estos pasos:

- Seleccione un sustrato plano.

- Coloca el sustrato bajo la pantalla.

- Ajuste la presión de la rasqueta de manera que el exceso de soldadura permanezca en la zona de apertura de la superficie del esténcil después de un ciclo de impresión.

- Aplique pasta de soldadura a la plantilla y realice un ciclo de impresión.

- Observe la cantidad de pasta de soldadura que queda en la superficie del esténcil.

- Aumente ligeramente la presión de la racleta y realice otro ciclo de impresión.

- Una vez más, observe la cantidad de pasta de soldadura que queda en la superficie del esténcil, que debe ser ligeramente inferior a la de la pasada anterior.

- Repetir los pasos 6 y 7 hasta que sólo quede visible una capa muy fina de pasta de soldadura en la zona de la abertura de la superficie del esténcil.

Notas: El ajuste de otros parámetros de impresión, como la velocidad de impresión o el diseño del esténcil, también puede influir en la presión necesaria de la racleta.

La inspección y el mantenimiento periódicos de las hojas de las escobillas de goma garantizan un rendimiento óptimo y una aplicación uniforme de la presión.