- Productos

- Soldadura en pasta

- Flux líquido y en pasta

- Soldadura en alambre

- Soldadura en barra

- Aleaciones de soldadura

- Materiales de soldadura adicionales

- Libre de Halógenos

- Materiales de soldadura para la industria LED

- Materiales de soldadura para la Industria Automotriz

- Materiales de soldadura para Militar y Aeroespacial

- Servicios

- Soporte

- Hojas de Datos

- Noticias

- Contacto

- Acerca

El manejo adecuado y los controles de almacenamiento contribuyen en gran medida a la calidad de la impresión.

La soldadura en pasta es una elaborada mezcla de polvos metálicos, ácidos, tixotrópicos, solventes y una variedad de otros productos químicos. Cuando se combinan, las reacciones e interacciones pueden ser extremadamente variadas y complejas. Cuando se diseña la química de una pasta de soldadura, las consideraciones clave incluyen no sólo su rendimiento en el proceso sino también cómo mantener la estabilidad de ese rendimiento frente a los rigores del tiempo, las fluctuaciones de temperatura y el uso.

Se puede decir que la impresión de tablillas es el proceso crítico en la línea de ensamblaje, porque sienta las bases para todo el ensamblaje. La calidad de la impresión no excluye necesariamente el retrabajo, pero una mala impresión la garantiza. Además, el proceso de ensamblaje de la PCB es vulnerable a las influencias externas, como los entornos operativos, los cambios de configuración y la variabilidad del operador. Un parámetro clave para la soldadura en pasta es introducir un mínimo de variabilidad en el proceso de manufactura. Cualquier inconsistencia en el rendimiento de la pasta puede producir resultados no deseados en la línea de ensamblaje.

Durante el desarrollo del producto, las pastas de soldadura se caracterizan en función de las condiciones típicas de tiempo, temperatura y uso para garantizar la estabilidad del producto. Pero su rendimiento puede verse profundamente afectado por influencias que no existían en el laboratorio del desarrollador. La funcionalidad consistente de la soldadura en pasta en la línea de producción depende de una robusta cadena que incluye desde las materias primas hasta la impresora de tablillas. Cualquier ruptura en esa cadena puede afectar negativamente al rendimiento.

El primer eslabón de la cadena es el proceso de fabricación de la pasta de soldadura y sus materiales constituyentes. El polvo se fabrica y almacena bajo condiciones extremadamente controladas. (Ver artículo: “The Balancing Act,” CIRCUITS ASSEMBLY, August 2015) Las materias primas del flux medio requieren un almacenamiento controlado, y el flux medio también se produce en condiciones estrictamente controladas, con varias medidas de control de calidad. La más mínima anomalía en la producción del fundente (flux) puede generar resultados inaceptables en la línea de ensamblaje del cliente. El polvo y el flux medio se mezclan en un proceso estricto, tras el cual la responsabilidad de reducir al mínimo la variabilidad comienza a desplazarse desde el fabricante de la pasta a lo largo de la cadena hasta el embalaje, envío, distribución y el usuario final.

El empaquetado de la soldadura en pasta es un proceso que requiere mucha mano de obra y materiales. La pasta de soldadura se mantiene fría y la exposición ambiental se limita a unos pocos segundos, desde el momento en que se llena el recipiente hasta que se coloca el émbolo en el frasco o se enrosca el tapón en el cartucho. Se empaqueta en un embalaje cuidadosamente diseñado para mantener el producto frío durante al menos 30 horas para cubrir los tiempos de transporte típicos.

La pasta de soldadura no debe ser expuesta a temperaturas elevadas; de lo contrario, el material puede no llegar completamente intacto y no rendirá como se ha diseñado. El aumento de la temperatura incrementa las interacciones químicas dentro de la pasta de soldadura que impactan negativamente en todos los aspectos de su rendimiento. Estos cambios pueden ser inicialmente sutiles y luego empeorar con el tiempo, haciéndolos aún más insidiosos que si la pasta hubiera llegado en condiciones obviamente inutilizables. Estás variaciones menores pueden llevar a un aumento de vacíos, disminución de la humectación (wetting), aperturas obstruidas y otras variaciones en el proceso, obligando a los ingenieros a hacer ajustes para hacer frente a una calidad de impresión fluctuante, a una disminución en los rendimientos de final de línea, o en ambas cosas.

La soldadura en pasta tiene más probabilidades de experimentar temperaturas extremas durante su transportación. Según Federal Express, las temperaturas de verano en el área de carga de los vehículos terrestres pueden llegar a 30⁰F más altas que la temperatura ambiente fuera del vehículo. Para ilustrar este punto, en Phoenix, una de las ciudades más calientes de los E.U., las temperaturas regularmente exceden los 38°C (100°F), alcanzando un máximo de 47°C (116°F). Usando las pautas de FedEx de +30⁰, las condiciones pueden subir a 146°F (47°C). Esto ciertamente causará algunas interacciones, y puede que ya haya activado algunos de los agentes reductores de óxido en la pasta de soldadura, forzando literalmente a la pasta a interactuar consigo misma. Incluso International Falls, MN, una de las ciudades más frías de los E.U., experimentó varios días 90°F este verano. Esto significa que la pasta sin protección podría experimentar temperaturas de hasta 120°F (49°C), una temperatura que los ingenieros a menudo utilizan para "curar" las impresiones de las tablillas con oro para la SPI.

El transporte no sólo puede calentar la delicada carga, sino que también puede congelarla. Fedex dice que las temperaturas a bordo de la mayoría de los compartimentos principales de carga de los aviones de fuselaje ancho varían entre 65⁰F (18⁰C) y 90⁰F (32⁰C). Mientras tanto, los paquetes en el departamento de graneles, adyacente a la estructura exterior de la aeronave, podrían estar expuestos a temperaturas en vuelo tan bajas como 0⁰F (-18⁰C).

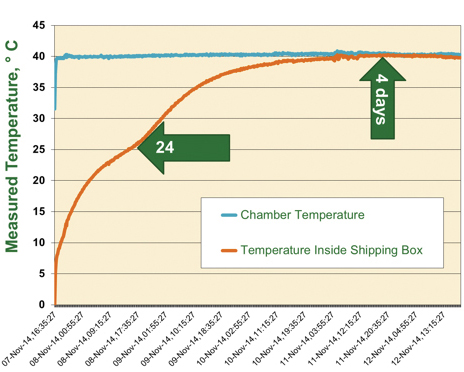

Estas condiciones requieren medidas amplias para asegurar que la pasta de soldadura cuidadosamente desarrollada y fabricada llegue al lugar del cliente con la menor cantidad de variabilidad inducida por el transporte y se desempeñe según lo previsto. La FIGURA 1 muestra la temperatura interna del contenedor de transporte cuando se coloca en una cámara térmica durante cinco días a 104⁰F (40⁰C).

FIGURA 1. Prueba de embarque de cinco días (contenedor colocado en cámara térmica en 40˚C) para pasta de soldar

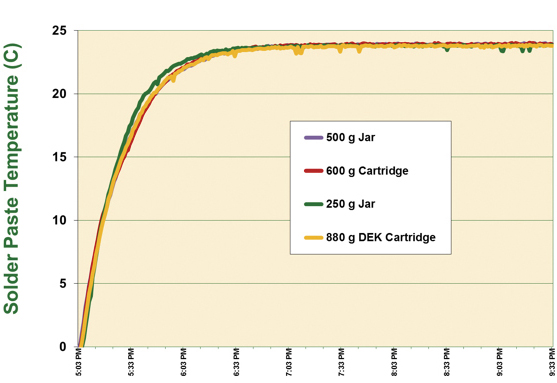

FIGURA 2. Tiempo de calentamiento de la soldadura en pasta SAC305 no clean

El último eslabón de la cadena de tránsito es el usuario final. Podemos estimar con seguridad que más de tres cuartas partes de los problemas relacionados con la manipulación de la pasta de soldar ocurren después de la entrega al usuario final. Aquí hay algunos principios básicos para el uso y manejo de la pasta de soldar:

1. Almacenar la pasta según las recomendaciones del fabricante (normalmente refrigerada) inmediatamente después de su recepción. Aunque las cajas están claramente marcadas con etiquetas que indican la necesidad de refrigerar al recibirlas, los empleados que se encuentran en el muelle de recepción deben recibir capacitación para identificar estos paquetes y trasladarlos a un almacenamiento adecuado lo más rápido posible. La mayoría de los transportistas de carga pueden establecer actualizaciones automáticas de seguimiento para alertar a los ingenieros o al personal de operaciones cuando la pasta llega al muelle.

2. Marque y registre cada recipiente de pasta para saber cuándo se almacenó y cuándo se retiró para su uso. Practique el FIFO de manera estricta.

3. Permita que la pasta se caliente a temperatura ambiente de forma natural. No force el calentamiento colocando la pasta sobre o cerca de una superficie caliente de la máquina y no abra el frasco. La soldadura en pasta que está por debajo del punto de condensación del área de fabricación evaporará la humedad. Cuando se añade humedad al metal y a los productos químicos que constituyen la pasta de soldar, el rendimiento se degrada. La FIGURA 2 muestra el tiempo de calentamiento desde la refrigeración hasta la temperatura ambiente en un entorno aireado.

4. Revuelva la pasta que se encuentra en frascos según la recomendación del fabricante. Los cartuchos no requieren ser agitados, ya que la pasta se adelgaza durante la dispensación. La pasta de soldar es un material tixotrópico; como tal, cuando se introduce energía mecánica, la viscosidad baja. A medida que la energía se disipa, se espesa. Agitar asegura que el material esté listo para imprimir cuando se aplica al esténcil y se distribuya el material que puede haberse asentado.

5. Nunca mezcle la soldadura en pasta usada con la no usada. Los contaminantes de la pasta usada comprometerán el material no usado con efectos adversos. Cuando se considera la inversión necesaria (más de $500,000 dólares) para montar y poner en marcha una línea de producción SMT, resulta impactante ver lo lejos que llegan algunos ensambladores para ahorrarse unos pocos gramos de un bote de pasta de soldar de 50 dólares. La relación costo/beneficio es muy desigual.

6. El entorno de producción también es primordial para la estabilidad del proceso. Idealmente, la planta de producción deberá estar a 72⁰-80⁰F con una HR del 40% al 50%. Sin embargo, la geografía, la estacionalidad y la capacidad de las instalaciones están a menudo fuera del control del ingeniero. La selección de una pasta de soldar que se desempeñe bien en determinadas condiciones de manufactura es la clave del éxito.

Mientras que la pasta de soldar es una mancha gris aparentemente mundana, en realidad es todo lo contrario. Es la base de un proceso extremadamente complejo que debe funcionar sin problemas, en todos los climas, en todas las superficies y con todo tipo de equipos. Los fabricantes se esfuerzan mucho en desarrollar, producir y entregar productos que satisfagan todas las necesidades de sus clientes. Uno de nuestros clientes describió la pasta de soldar de una manera que realmente acentúa su importancia: "No estoy imprimiendo placas de circuitos, estoy imprimiendo dinero... y la pasta de soldar es la tinta. Cuando la tinta es mala, no puedo imprimir dinero y entonces la importancia del material se hace muy evidente."

Escrito por Karl Seelig, Vice President Technology y Tim O’Neill, Director of Product Management

Download: