- Productos

- Soldadura en pasta

- Flux líquido y en pasta

- Soldadura en alambre

- Soldadura en barra

- Aleaciones de soldadura

- Materiales de soldadura adicionales

- Libre de Halógenos

- Materiales de soldadura para la industria LED

- Materiales de soldadura para la Industria Automotriz

- Materiales de soldadura para Militar y Aeroespacial

- Servicios

- Soporte

- Hojas de Datos

- Noticias

- Contacto

- Acerca

Rendimiento de la soldadura Sn/Cu/Ni a bajas temperaturas.

La soldadura de estaño-cobre modificada con níquel, conocida comercialmente como Sn100C®, es una aleación líder sin plomo para la soldadura PTH, el retrabajo y aire caliente nivelan los acabados finales de la PCB. Al no contener plata, es mucho más económica que las aleaciones SAC que contienen un 1, 3 o incluso un 4 por ciento del metal precioso, y produce uniones de soldadura suaves, brillantes y fáciles de inspeccionar. ¿Por qué no ha tenido una gran aceptación como una aleación SMT? En gran parte, por miedo. Miedo a la plena compatibilidad con los procesos de reflujo de SAC.

SnCuNi se funde a 227°C. SAC305 comienza a fundirse a 217°C, alcanzando su estado totalmente líquido a aproximadamente 220.6°C. Las temperaturas de reflujo recomendadas suelen ser al menos 13°C más altas que las temperaturas de fusión; de ahí la ventana de temperatura máxima de SAC305 de 233 - 255. Aplicando la pauta de 13 grados a la aleación SnCuNi se obtiene una recomendación de temperatura pico mínima de 240°C. Es esa diferencia de 7 grados en las temperaturas mínimas de reflujo la que genera el temor de juntas frías, humectación incompleta, formación inconsistente de IMC u otros problemas de confiabilidad si la temperatura pico de una junta de soldadura cae en ese espacio cuestionable entre 233 y 240°C.

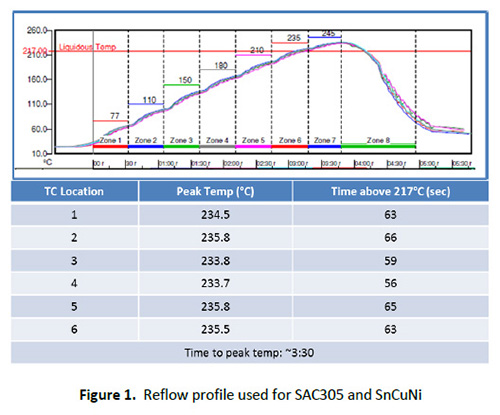

Las pruebas de laboratorio han demostrado una buena humectación a temperaturas más bajas, pero es sólo eso: pruebas de laboratorio. Hasta hace poco, no disponíamos de datos reales, basados en la producción, sobre el comportamiento de la soldadura de la aleación SnCuNi cerca del margen inferior de la ventana de reflujo. Pero un estudio publicado recientemente1 exploró exactamente esa situación. Se introdujo a la aleación Sn100C en un proceso de reflujo considerado frío para SAC305; la temperatura alcanzó un máximo de 234°C con sólo 60 segundos por encima de 217. El proceso de enfriamiento que se muestra en la figura 1. estaba dictado por los componentes térmicamente sensibles de la PCB, que era un controlador industrial de tecnología mixta de complejidad baja-media.

El experimento consistió en dos series: una con la pasta de soldadura SAC305 y otra con la pasta de soldadura SnCuNi. Se construyeron 30 tablillas de cada una. Ambas pastas utilizaron el mismo flux, y los dos productos pasaron por la línea de montaje de forma secuencial sin cambiar ninguna parte del proceso SMT. Después del montaje, las tablillas se sometieron a numerosas pruebas y análisis.

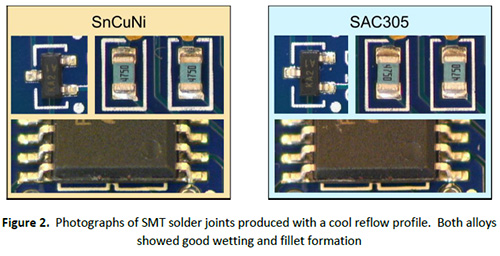

Inspección y prueba eléctrica: La AOI se llevó a cabo en la línea de montaje, y la inspección visual fue realizada por inspectores certificados por la IPC. No se encontró ningún defecto en ninguno de los dos procesos de inspección. Las juntas de soldadura de SnCuNi formadas bajo el perfil más frío no mostraban el brillo típico que caracteriza a la aleación, pero no eran tan opacas como las de SAC305. En la figura 2 se muestran fotos de las juntas de soldadura típicas producidas en este proceso.

Se ensamblaron 5 placas de circuito impreso de cada grupo de aleación con PTH y se soldaron por ola, y se instalaron en el chasis para realizar una prueba funcional. Todas las placas pasaron la prueba, y los ensamblajes se asignaron para el ciclo térmico.

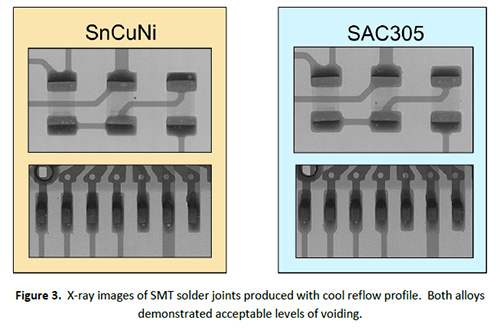

Los análisis de rayos X mostraron que las juntas de soldadura de SnCuNi presentaban más vacíos que las de SAC305, como se muestra en la figura 3. Aunque los niveles de opacidad son aceptables, probablemente podrían mitigarse añadiendo un remojo al perfil de reflujo.

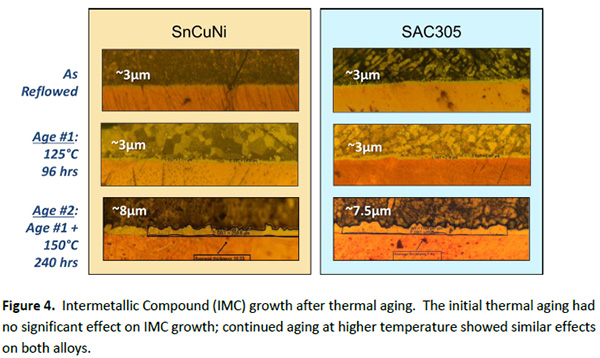

Análisis microestructural: La microscopía óptica mostró una buena humectación de las terminaciones con y sin plomo, y una buena formación de IMC. En el estado de reflujo, ambas aleaciones formaron continuos IMC de aproximadamente 3μm de grosor. A continuación se sometieron a dos ciclos de envejecimiento térmico; uno inicial a 125°C durante 96 horas y otro posterior a 150°C durante 240 horas. El ciclo inicial no tuvo efectos significativos en la IMC ni en la resistencia al cizallamiento de la unión soldada. Ambas aleaciones mostraron un crecimiento similar de IMC durante el segundo envejecimiento, como se muestra en la figura 4.

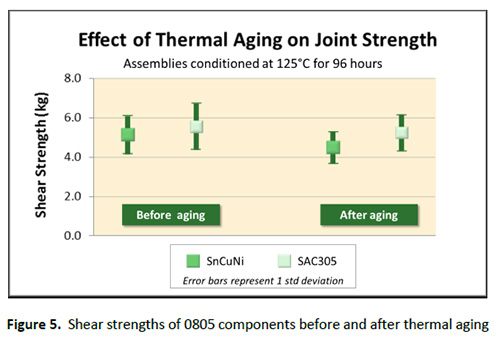

Resistencia de la unión: Los componentes 0805 se sometieron a pruebas de cizallamiento en ángulos de 15° antes y después del envejecimiento térmico. La resistencia al cizallamiento fue de una media de 4-6 kg, lo que es típico para este tamaño de componente y comparable a las pruebas anteriores realizadas con conjuntos con temperaturas máximas de 245 °C. El envejecimiento térmico no tuvo un impacto significativo en los valores de resistencia al cizallamiento, como se observa en la figura 5.

Ciclo térmico: Los planes experimentales originales incluían el ciclo térmico de 5 ensamblajes completos de cada juego de aleación. Sin embargo, dado el buen aspecto, la microestructura y la resistencia de las juntas de soldadura, es muy poco probable que alguna junta de soldadura falle durante el ciclo, y no se obtendrían nuevos conocimientos con este esfuerzo. Un estudio similar en el que se compararon las dos aleaciones en una placa de circuito impreso más compleja completó 3.000 ciclos (0-100°C) sin resultados destacables. Por lo tanto, el ciclo térmico se eliminó finalmente del plan de pruebas.

Los resultados de esta prueba fueron reveladores. Un proceso de reflujo con una temperatura máxima de sólo 234°C y 60 segundos por encima de 217°C se considera el punto más bajo de la ventana para SAC305. A pesar de que el punto de fusión del SnCuNi es más alto, formó buenas uniones, superando todas las pruebas estándar a las que fue sometido. Demostró una compatibilidad total con el rango de frío de la ventana SAC305, estableciéndose como un sustituto viable para casi cualquier proceso SMT basado en SAC.

Esta aleación sin plata se utiliza actualmente en numerosas aplicaciones de consumo, pero la preocupación por el procesamiento de reflujo a baja temperatura ha frenado su amplia implementación y ha retrasado por consiguiente la reducción de costos, que puede ser sustancial. La sustitución de SAC305 por SnCuNi puede tener un ahorro de hasta el 20% en los costos de la pasta para soldadura debido a la eliminación del costoso metal precioso.

Este estudio ha sido decisivo para generar datos basados en la producción para el área hasta ahora inexplorada de la ventana de reflujo. Debería ayudar a disipar los temores de una mala confiabilidad si SnCuNi es soldado en el nivel más bajo del proceso establecido SAC305. Muchas gracias a Andy Monson y Walter Machado de Hayward Industries por hacer posible este experimento y compartir los resultados con la industria.

1 Los datos presentados aquí forman parte de un estudio más amplio que se presentó y publicó en SMTA International.

Escrito por Karl Seelig, Vice President Technology y Tim O’Neill, AIM Director of Product Management.

Download: