A medida que la industria electrónica amplía los límites de la miniaturización, la precisión de la impresión de la pasta de soldadura ha pasado a ocupar un lugar central en el proceso de fabricación. Esta evolución exige no solo una técnica meticulosa, sino también un profundo conocimiento de las propiedades de la pasta de soldadura ultrafina.

Aprovechando los conocimientos de nuestros ingenieros de procesos, metalúrgicos y químicos, este artículo pretende ofrecer una comprensión exhaustiva de los retos, innovaciones y mejores prácticas que definen este campo especializado.

Tamaños de la pasta de soldadura en polvo

La pasta de soldadura se clasifica por su tamaño de polvo, siendo actualmente los Tipos 3, 4, 5 y 6 los más comunes en la industria. Cada tamaño de polvo tiene propiedades únicas que influyen en aspectos como la imprimibilidad, el comportamiento de reflujo y el rendimiento general del ensamblaje.

Pastas de soldadura ultrafinas son los que tienen un tamaño de polvo que comienza en el rango del tipo 5 o tipo 6 y menores. La siguiente tabla proporciona una idea de los tamaños relativos de los tipos de pasta de soldadura desde el tipo 3 hasta el tipo 10.

| Tipo de polvo | Esferas de menor diámetro | Esferas de mayor diámetro | Casos de uso |

| Tipo 3 | 25 µm | 45 µm | Ideal para componentes imperiales 0402. Puede imprimir aberturas de hasta 225 µm de diámetro. |

| Tipo 4 | 20 µm | 38 µm | Recomendada para BGAs de 0,5 mm, Micro BGAs y componentes imperiales 0201. Puede imprimir aperturas de hasta 190 µm de diámetro. |

| Tipo 5 | 15 µm | 25 µm | Imprescindible para el montaje de dispositivos QFN, µBGA y 01005. Puede imprimir aberturas de hasta 125 µm de diámetro. |

| Tipo 6 | 5 µm | 15 µm | Adecuado para aberturas de impresión de 80 - 150µm de diámetro y posiblemente más pequeñas con un cuidadoso control del proceso. |

| Tipo 7 | 2 µm | 11 µm | Aplicaciones innovadoras con componentes de tamaño ultrapequeño. Puede imprimir a través de aberturas de tan solo 55μm. |

| Tipo 8 | 2 µm | 8 µm | Emergentes |

| Tipo 9 | 1 µm | 5 µm | Emergentes |

| Tipo 10 | 1 µm | 3 µm | Emergentes |

Exploración de las aplicaciones de la pasta de soldadura ultrafina: Micro/MiniLED, Die Attach y SiP

En términos de producción y montaje de placas de circuito impreso, la soldadura ultraminiatura implica crear impresiones de soldadura de menos de un milímetro -o incluso menos de una décima de milímetro- de diámetro. Para ello se utilizan técnicas de impresión avanzadas que permiten colocar y refluir con precisión las minúsculas cantidades de pasta de soldadura necesarias.

Debido al pequeño tamaño de los paquetes, la colocación de los componentes para estas aplicaciones es igualmente precisa, y a menudo requiere asistencia robótica. Esta precisión es primordial, especialmente cuando se trata de componentes como los 01005 (0,4 mm x 0,2 mm), o incluso los 008004 (0,2 mm x 0,1 mm) y más pequeños, en los que el margen de error es prácticamente inexistente.

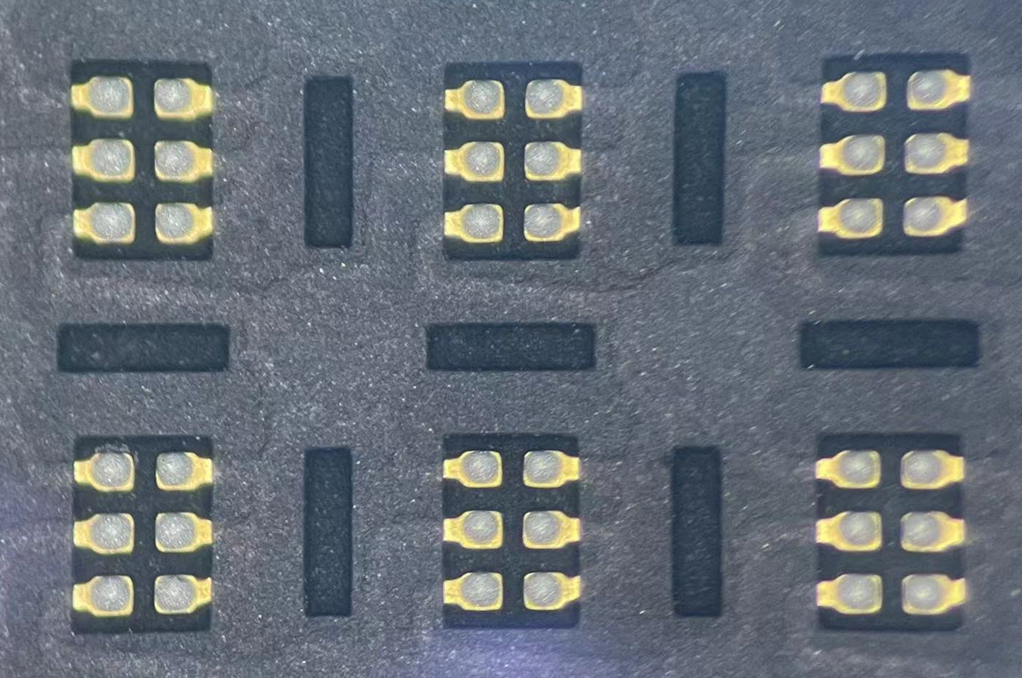

MiniLED y MicroLED

Mini y microLED implican el ensamblaje de diminutos LED en sustratos para aplicaciones de visualización, lo que exige una gran precisión y uniformidad. Los miniLED pueden ser tan pequeños como 150 x 100μm, lo que requiere el uso de pastas de soldadura de tipo 6. Los microLED son una tecnología emergente y pueden ser de 50 x 50μm. Los microLED son una tecnología emergente y pueden medir 50 x 50μm, por lo que requieren pastas de tipo 7 o más finas para una soldadura precisa y fiable.

Fijación de troqueles

La fijación de la matriz, un paso fundamental en el envasado de semiconductores, consiste en unir un chip a un sustrato o leadframe. La soldadura utilizada suele ser en forma de pasta o preformas, con tamaños de partícula que varían en función de las especificaciones de la aplicación. Para los componentes de paso más fino, se utilizan tamaños de polvo de soldadura más pequeños (Tipo 5 o más fino) para garantizar una unión precisa y fiable, con pastas de Tipo 7 necesarias para algunas de las aplicaciones más pequeñas.

Sistema en paquete (SiP)

La tecnología SiP (System in Package) integra múltiples componentes electrónicos en un único módulo, optimizando el espacio y el rendimiento. Se fabrican mediante complejos procesos de ensamblaje que implican la colocación y soldadura precisas de varios componentes, lo que a menudo requiere bolas o pasta de soldadura de tamaño micro. Los componentes exigen tamaños de polvo de soldadura ultrafinos, normalmente de tipo 6 o más fino, para garantizar interconexiones precisas y fiables en estos entornos densamente empaquetados.

Retos técnicos y mejores prácticas para la impresión de pasta de soldadura ultrafina

En la impresión de pasta de soldadura ultrafina, los ingenieros se enfrentan a varios retos técnicos. Para los polvos más finos (tipos 5, 6 y superiores), hay que tener en cuenta aspectos especiales:

Diseño de plantillas

El esténcil debe ser lo suficientemente fino como para permitir la impresión de paso fino necesaria para los componentes ultraminiatura, pero también lo suficientemente resistente como para soportar las presiones del proceso de impresión. En este ámbito, no son infrecuentes los grosores de esténcil de hasta 25μm.

El empleo de un diseño de apertura en forma de "ardilla", a diferencia de los diseños circulares o cuadrados tradicionales, ha demostrado su eficacia para mejorar la liberación de pasta y reducir la probabilidad de defectos de soldadura.

Juntas

En el ámbito ultrafino, una junta adecuada -el sellado que se forma entre la pantalla y la placa de circuito impreso- es crucial para evitar que la pasta de soldadura se derrame o se corra fuera de las zonas designadas para las almohadillas. Asegúrese de que los parámetros de la impresora (velocidad de la rasqueta, presión y velocidad de separación) están bien ajustados para el tipo específico de pasta de soldadura utilizado. Dado que las partículas pueden ser tan pequeñas como 2μm, incluso una pequeña separación podría permitir fugas.También es importante inspeccionar y limpiar periódicamente las plantillas para evitar obstrucciones.

Registro en la Junta

La alineación precisa entre el esténcil y la placa garantiza que la pasta de soldadura se deposite con exactitud en las almohadillas previstas. Cualquier desalineación, incluso a nivel microscópico, puede provocar puentes de soldadura o una soldadura insuficiente en los pads. Esta precisión se vuelve aún más crítica a medida que disminuye el tamaño de los componentes y aumenta la proximidad de los pads.

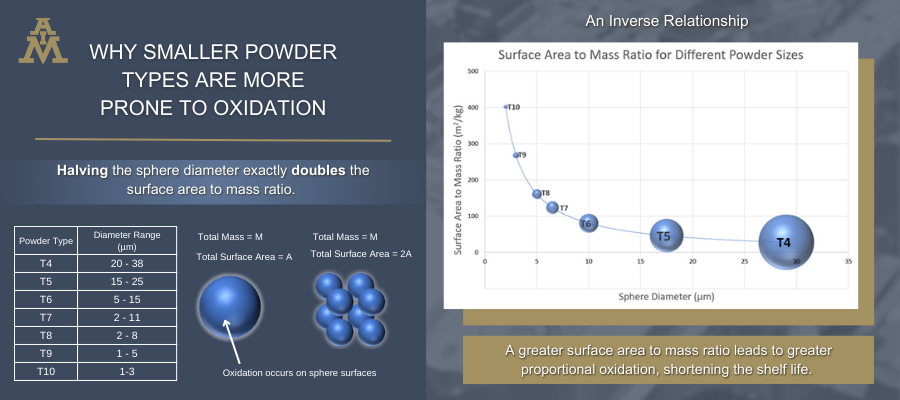

Gestión de la oxidación

Las partículas más finas tienen una mayor superficie relativa, lo que las hace más propensas a la oxidación. La infografía siguiente muestra en qué medida aumenta la superficie total del polvo de soldadura a medida que disminuye el tamaño de la pasta. A menudo se requiere nitrógeno, no sólo se recomienda, durante el reflujo para minimizar la oxidación.

Manipulación y almacenamiento

Las pastas de soldadura ultrafinas tienen una vida útil más corta, lo que exige una gestión rigurosa de las existencias y la aplicación del principio FIFO (primero en entrar, primero en salir). La viscosidad de las pastas ultrafinas también tiende a ser mayor, lo que exige técnicas de mezcla y aplicación más meticulosas para mantener la consistencia.

Perfiles de reflujo

Perfiles de reflujoEl proceso de control cuidadoso del perfil de temperatura durante el reflujo de la soldadura debe gestionarse meticulosamente. Incluso pequeñas desviaciones pueden provocar defectos en las juntas de soldadura, sobre todo cuando se trata de componentes de tamaño tan diminuto. Controle y ajuste los perfiles de reflujo para adaptarlos a las características específicas de la pasta de soldadura, teniendo en cuenta factores como la actividad del fundente y el comportamiento térmico.

Conclusión

Comprender y dominar la soldadura en ultraminiatura es más que un requisito técnico; es un imperativo estratégico para seguir siendo competitivos. A medida que los dispositivos siguen reduciéndose y aumentan las exigencias de los clientes en cuanto a rendimiento y fiabilidad, el margen de error se estrecha.

Gracias a la experiencia colectiva de nuestros ingenieros de procesos, metalúrgicos y químicos, no nos limitamos a observar estos cambios en la industria, sino que contribuimos activamente a ellos. Póngase en contacto con ingenieros de apoyo técnico hoy mismo si necesita ayuda para implantar un proceso de pasta de soldadura ultrafina.