A medida que evolucionaban las necesidades de la industria, también lo hacían las aleaciones de soldadura, abordando requisitos de rendimiento específicos y estableciendo nuevos puntos de referencia. Este artículo explora cronológicamente la evolución de las aleaciones, destacando los avances fundamentales y la trayectoria futura de la innovación en aleaciones de soldadura.

Históricamente, la introducción de normativas como la RoHS (Restricción de Sustancias Peligrosas) hizo que se abandonaran las soldaduras basadas en Pb. Esto hizo necesario el desarrollo de materiales de soldadura más seguros, pero igualmente eficaces. La primera generación de soldaduras sin plomo se presentó en forma de La SAC305conocido por su sólida aplicación en diversos sectores. Pero no estuvo exento de desafíos.

Primera generación de aleaciones sin Pb: El amanecer de SAC305

En julio de 2006, la normativa RoHS exigió que las aleaciones de soldadura para muchas aplicaciones contuvieran menos de 0,1% de plomo. Esto supuso un cambio significativo en el desarrollo de aleaciones, ya que el estándar durante décadas había sido el estaño-plomo eutéctico (Sn63Pb37) soldar.

El Sn63Pb37 se sigue utilizando hoy en día en algunos sectores exentos. Entre sus ventajas se incluyen:

- Un punto de fusión bajo, que garantiza una tensión térmica mínima en los componentes durante el montaje.

- Rápida transición de líquido a sólido gracias a su naturaleza eutéctica, lo que reduce la probabilidad de defectos

- Excelentes propiedades humectantes que garantizan una buena soldabilidad en diversas superficies

Desgraciadamente, se consideró que el riesgo para la salud era demasiado grande para seguir utilizándolo en la mayoría de las aplicaciones.

Hasta julio de 2006, se probaron muchas aleaciones nuevas como alternativas sin Pb. El líder emergente en aquel momento era SAC305, una aleación a base de estaño que contiene 3% de plata y 0,5% de cobre.

El atractivo inicial del SAC305 radicaba en su compatibilidad con los procesos de fabricación y los componentes de plomo existentes. Sin embargo, a medida que proliferaba su uso, la industria empezó a reconocer sus defectos inherentes. Salieron a la luz los elevados costes (debido al contenido de plata), los problemas de disolución del cobre y la preocupación por las propiedades mecánicas, como el comportamiento ante caídas y la resistencia a las microfisuras.

Además, los problemas de humectación, la propensión al crecimiento de briznas de estaño y el envejecimiento impredecible subrayaron la necesidad de seguir innovando.

Evolución de las aleaciones de segunda generación: Variaciones de SAC

A medida que la industria buscaba soluciones a las limitaciones de la SAC305, surgieron aleaciones sin plomo de segunda generación. Entre ellas se encontraban la SAC105, la SAC0307 y la SN100C.

SACX

El menor contenido de plata de SAC105 y SAC0307 (1% y 0,3% de plata, respectivamente) los convertía en alternativas rentables a SAC305, de mayor contenido de plata.Sin embargo, sus rangos de fusión ligeramente superiores eran motivo de preocupación. Los fabricantes de SMT ya consideraban que la temperatura de fusión del SAC305 era alta, de 217-220C, especialmente en comparación con los 183C del SnPb.

Muchas aleaciones SACX con bajo contenido en plata también presentan una resistencia mecánica reducida, lo que las hace menos adecuadas para aplicaciones de alta tensión o alta temperatura.

SN100C®

Otro aspirante que sigue siendo popular hoy en día fue SN100C®. Desarrollada por Nihon Superior, esta aleación a base de estaño contiene 0,7% de cobre, 0,05% de níquel y trazas de germanio. Conocida por su gran fluidez, ofrece excelentes características de humectación, reduciendo los defectos y mejorando la resistencia de las juntas.

Pero mientras SN100C® ofrecía una solución duradera y fiable para diversas aplicaciones, su punto de fusión ligeramente más alto seguía siendo un inconveniente.

Aunque estas aleaciones de segunda generación encontraron su lugar en muchas aplicaciones de soldadura por ola en las que no se dan los problemas relacionados con las temperaturas más elevadas, las aplicaciones SMT seguían prefiriendo la SAC305, a pesar de sus defectos.

Evolución de las aleaciones de tercera generación: Aleaciones de alta fiabilidad

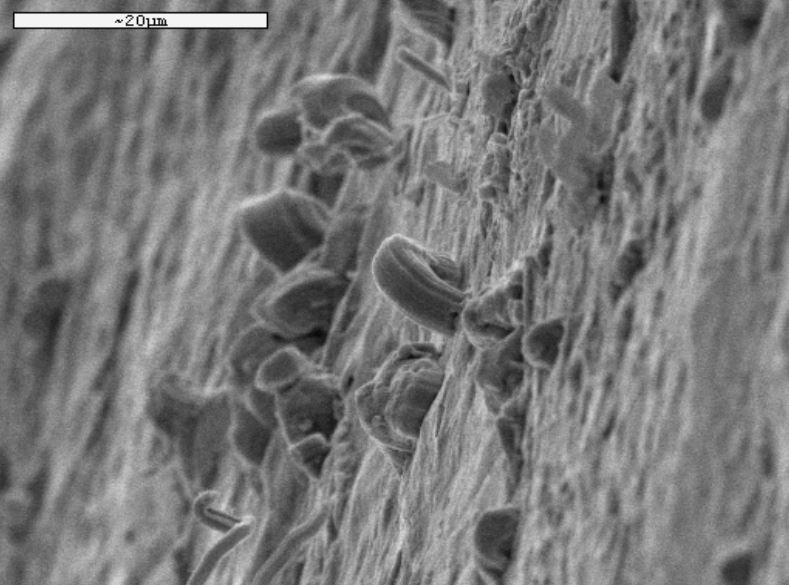

La llegada de las aleaciones sin Pb de tercera generación supuso un salto monumental en la tecnología de las soldaduras y permite su evolución, especialmente en sectores en los que la fiabilidad es primordial, como la automoción, la industria aeroespacial y las aplicaciones militares. Estas aleaciones de vanguardia, desarrolladas mediante técnicas de microaleación, introducen elementos menores en el metal base, mejorando propiedades específicas sin comprometer las características fundamentales de la aleación.

Una combinación prometedora de adiciones de microelementos que los investigadores de AIM descubrieron muy pronto fue el bismuto y el antimonio. El bismuto reducía significativamente el punto de fusión, minimizando el estrés térmico durante la soldadura, y el antimonio mejoraba la resistencia mecánica.

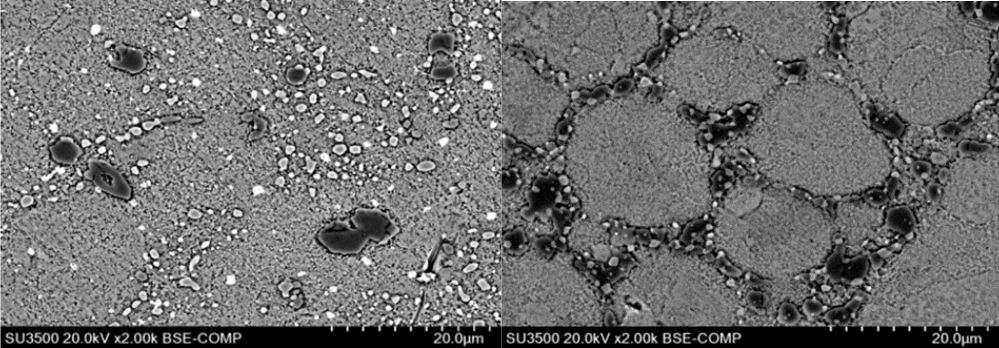

En AIM, nuestra oferta de alta fiabilidad de tercera generación incluye aleaciones denominadas REL61TM y REL22TM. REL22TM contiene estaño, bismuto, plata, cobre, antimonio, níquel y trazas de refinadores elementales de la estructura del grano. Ha demostrado ser extremadamente duradero en entornos difíciles y ofrece un mejor rendimiento de humectación y ciclos térmicos. Además, funde a una temperatura más baja que el SAC305.

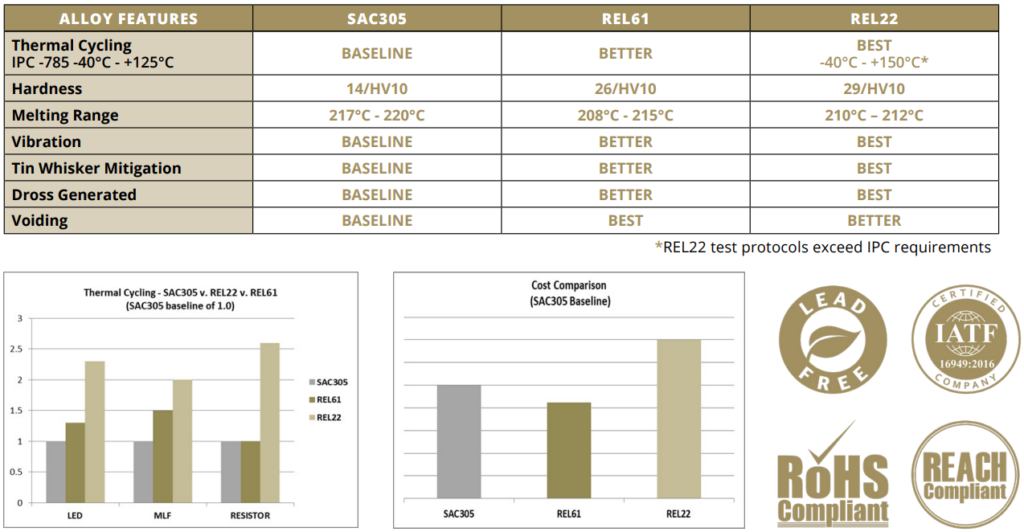

REL61TM es la aleación de bajo coste y alta fiabilidad de AIM. Aunque su rendimiento no iguala al de REL22TMha demostrado ser superior al SAC305 en todos los aspectos y, además, tiene un precio inferior.

Las composiciones únicas de estas aleaciones las hacen ideales para aplicaciones en las que la resistencia, la longevidad y el máximo rendimiento no son negociables. La siguiente tabla muestra algunos de los datos de investigación de AIM que comparan REL22TM y REL61TM a SAC305.

De cara al futuro

El viaje desde la SAC305 hasta las aleaciones avanzadas sin plomo refleja la adaptabilidad y el compromiso con la innovación de la industria electrónica. Con cada generación, desde la primera hasta las últimas aleaciones de alta fiabilidad como la REL22 de AIM.TM y REL61TMEn la actualidad, los materiales de soldadura son cada vez más sofisticados y responden a las crecientes exigencias de rendimiento, fiabilidad y respeto por el medio ambiente.

Otro campo de investigación activo es aleaciones de baja temperatura de fusión - que están más cerca del punto de fusión del estaño-plomo. Sin embargo, parece que en este campo hay un compromiso en lo que respecta a la fiabilidad. El santo grial sigue siendo una soldadura de alta fiabilidad a baja temperatura.