Von Timothy O'Neill

Die Überprüfung und Optimierung des Temperaturprofils eines Reflow-Ofens gewährleistet eine ideale thermische Umgebung für das Schmelzen, Fließen und Erstarren der Lötpaste, so dass robuste Lötstellen entstehen.

Anleitung zum Reflow-Profiling

Um die Ofentemperaturen zu kalibrieren und sicherzustellen, dass sie richtig eingestellt sind, wird ein so genanntes "Golden Board" durch den Ofen geschickt. Im Idealfall hat Ihr Kunde oder Ihr Konstruktionsteam ein "Golden Board" als Teil des Arbeitspakets geliefert.

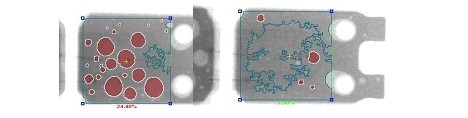

Bei dieser Platine (ABBILDUNG 1) handelt es sich um eine voll bestückte Opferbaugruppe mit (idealerweise fünf bis sieben) Thermoelementen, die mit Hochtemperaturlot an strategischen Stellen der Baugruppe angebracht sind. Sie wird dann im Reflow-Ofen bearbeitet, wobei detaillierte Informationen gesammelt werden, die die Techniker für Anpassungen nutzen können, um sicherzustellen, dass die Komponenten und Bereiche auf der Leiterplatte innerhalb der vorgegebenen Temperaturgrenzen bleiben.

Realitätsprüfung: Beschränkungen beim Reflow Profiling

Die obigen Ausführungen beschreiben ein ideales Szenario. Die Realität in der Produktion sieht oft ganz anders aus. In vielen Fällen hat der Ingenieur Glück, wenn er eine nackte Leiterplatte für einen Reflow-Versuch bekommt. Oft sind die Profile aufgrund von Zeit- und Materialbeschränkungen nur eine Vermutung.

Außerdem gehen viele davon aus, dass ein moderner Reflow-Ofen bei der Zuführung von Wärmeenergie in die Baugruppe sehr effektiv ist, so dass die Notwendigkeit einer guten Profilierungspraxis weniger kritisch ist. In vielen Fällen kann man es einfach einstellen und vergessen" und trotzdem akzeptable Ergebnisse erzielen...bis sie es nicht mehr sind. In diesem Fall kommt eine gute Praxis ins Spiel.

Probleme mit unsachgemäßen Profiling-Praktiken

Nehmen wir an, ein EMS-Anbieter (Electronics Manufacturing Services) hat einen Auftrag über 1.000 Stück für einen Kunden mit hoher Gewinnspanne und hoher Sichtbarkeit. Eines der QFN-Bauteile hat einen Fehlstellenanteil von weniger als 30%. Der Abnahmelauf wurde auf der NPI-Linie durchgeführt; alles lag innerhalb der Spezifikation, und der Kunde war zufrieden.

Aber dann wird der Produktionslauf auf einer Produktionslinie durchgeführt, die einen kleineren, älteren und weniger leistungsfähigen Ofen hat. Die Lunkerbildung bei dem betreffenden Bauteil übersteigt 50% bei dem Produktionslauf, und es wird versucht, die Informationen zusammenzutragen, um das Problem zu verstehen und zu beheben (Abbildung 2).

Dieses Szenario zeigt mehrere Gründe auf, warum die Profilerstellung so wichtig ist. Der erste Grund ist die einfache Protokollierung. In diesem Fall konnte eine Aufzeichnung der auf der NPI-Linie verwendeten Profile sofort mit der Produktionslinie verglichen werden, so dass sich leicht feststellen ließ, ob das Problem bei den verwendeten Einstellungen oder der Kalibrierung des Ofens lag.

Bewährte Praktiken bei der Reflow-Profilierung

Eine korrekte Reflow-Profilierung kann Defekte verbessern oder beseitigen. Die Reduzierung von Lunkern (BTC und BGA) ist eine davon, wie in der vorangegangenen Anekdote erwähnt, aber auch Head-in-Pillow (HiP)-Fehler, Benetzungsfehler, Rückstandsmerkmale und sogar Flussmittelreinigung, um nur einige zu nennen. Regelmäßige Profilerstellung gibt auch Aufschluss darüber, wie die Ausrüstung mit der Lötpastenchemie und anderen Materialien zusammenhängt.

Im Folgenden finden Sie einige bewährte Praktiken, die Sie berücksichtigen sollten, um potenzielle Probleme zu vermeiden oder abzuschwächen.

Strategisches Profiling für jede SKU/Teilenummer durchführen

Die Bedeutung einer sorgfältigen Buchführung kann gar nicht hoch genug eingeschätzt werden. In einem Line-Down-Szenario zählt jede Minute. Das Führen einer umfassenden Aufzeichnung von Reflow-Profilen für jede SKU/Teilenummer dient nicht nur der Einhaltung von Vorschriften, sondern auch dem Aufbau einer Wissensbasis, die Risiken erheblich mindern und den Fehlerbehebungsprozess verbessern kann.

Tages- und Produktionslaufprofile erstellen

Führen Sie zu Beginn eines jeden Tages und Produktionslaufs ein Bestätigungsprofil durch. Auf diese Weise werden Probleme erkannt, bevor der Produktionsprozess des Tages durch einen ausgefallenen Lüftermotor oder ein Heizelement beeinträchtigt wird.

Fachwissen einfangen und weitergeben

Die Profiler für Backöfen werden immer ausgefeilter, was die Aufgabe der Profilerstellung weniger mühsam macht. Komplexe Algorithmen und Software können das Sammeln und Analysieren von Daten aussagekräftiger und schneller machen.

Aber selbst mit diesen Fortschritten wird das Fachwissen über die Profilerstellung im Laufe der Zeit und durch Erfahrung aufgebaut. Dieses Fachwissen geht bei Personalwechseln oft verloren. Machen Sie deshalb die Reflow-Profilierung zu einem Teil der Kultur einer Produktionsumgebung und verlassen Sie sich nicht auf einen einzelnen Experten.

Die Echtzeit-Auswirkungen des Reflow Profiling

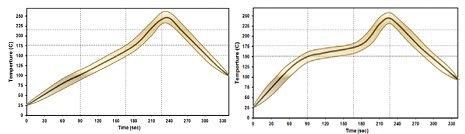

Im Gegensatz zu anderen festen Variablen im Leiterplattenbestückungsprozess, wie z. B. der Lötpastenrezeptur, dem Leiterplattendesign und der Bauteilplatzierung, ist die Reflow-Profilierung ein dynamisches Element. Es ist die einzige Stelle in einer Produktionslinie, an der das Ergebnis in Echtzeit beeinflusst werden kann. Unter der Voraussetzung, dass die Druck- und Bestückungsprozesse optimiert sind, ist das Ofenprofil der einzige Prozess, der "on the fly" manipuliert werden kann (ABBILDUNG 3).

Bitten Sie Ihren Kleister- oder Ofenlieferanten, einen Tag vor Ort zu verbringen, um einen Ofen-Audit durchzuführen und Ihr Team in den besten Praktiken zu schulen. Das ist schmerzlos und kann sich sehr auszahlen.