Von Timothy O'Neill

Bei der Montage von Leiterplatten (PCB) ist die Integrität der Lötmaske von größter Bedeutung. Diese Schutzschicht, die die Kupferoberflächen abschirmt und Lötbrücken zwischen den Bauteilen verhindert, spielt eine entscheidende Rolle bei der Gewährleistung der Zuverlässigkeit und Funktionalität von elektronischen Geräten.

Lötstoppmasken können jedoch verschiedene Probleme aufweisen, wie z. B. Rissbildung, Delamination, Abblättern und das Vorhandensein von wachsartigen oder öligen Rückständen. Diese Defekte können zu Komplikationen wie Mikrolötkugeln, Brückenbildung und Lötschnecken führen, die vor allem nach Wellenlötprozessen auftreten.

Diese Probleme beeinträchtigen nicht nur die Qualität und langfristige Zuverlässigkeit der Leiterplatten, sondern können auch zu erheblichen Nacharbeiten in der Produktion und zu höheren Kosten führen.

Häufige Ursachen für Probleme mit Lötstoppmasken

Probleme mit Lötstoppmasken können durch verschiedene Faktoren verursacht werden, die vom Herstellungsprozess bis zu den verwendeten Materialien reichen. Hier sind einige häufige Ursachen:

- Unzureichende Oberflächenvorbereitung: Damit eine Lötmaske richtig haftet, muss die Leiterplattenoberfläche sauber und frei von Verunreinigungen sein. Jegliche Rückstände oder Oxidation/Feuchtigkeit können die Haftung der Maske erheblich beeinträchtigen.

- Falsche Aushärtung: Lötstoppmasken müssen ordnungsgemäß ausgehärtet werden, um optimale Haftung und Haltbarkeit zu erreichen. Unzureichend ausgehärtete Lötstoppmasken sind anfällig für Flüssigkeiten und können während des Lötvorgangs durch die Absorption von Flussmitteln und unsachgemäße Verflüchtigung leicht beschädigt werden. Unzureichender Härter in der Zusammensetzung der Lötmaske kann auch dazu führen, dass sie nach dem Aushärten nie vollständig aushärtet.

- Porosität der Lötmaske: Lötmasken können je nach Art der verwendeten Lötmaske, dem Anbringungsprozess und dem Aushärtungsprozess manchmal porös sein. Chemikalien wie Flussmittel und Reinigungsmittel sowie Feuchtigkeit können durch diese winzigen Löcher sickern. Dies kann im Laufe der Zeit zu Zuverlässigkeitsproblemen sowie zu Korrosion oder anderen Schäden führen.

- Umweltfaktoren: Die Lötmaske kann während der Leiterplattenherstellung Chemikalien absorbieren, die stark hygroskopisch oder korrosiv werden können. Unter Feldbedingungen können diese absorbierten Substanzen aufgrund der kombinierten Auswirkungen von Feuchtigkeit, Hitze und elektrischem Stress zu Ausfällen der Leiterplatte führen.

Fast alle Fälle von Delaminierung der Lötstoppmaske hängen mit der Leiterplatte selbst zusammen und nicht mit dem Flussmittel oder der beim Bestückungsprozess verwendeten Ausrüstung. Wenn die Lötmaske sichtbare Schäden aufweist oder ölige oder wachsartige Rückstände vorhanden sind, könnte dies auf Probleme mit der Haftung oder eine unsachgemäße Aushärtung der Maske oder möglicherweise auf eine Kombination beider Faktoren hinweisen.

Weitere Anzeichen für ein Problem sind Lötschnecken, Mikrolötkugeln oder Brückenbildung nach dem Lötprozess. Es ist wichtig, diese Probleme zu erkennen und zu beheben, um eine Beeinträchtigung der Leistung und Integrität der Leiterplatte zu verhindern.

Im Folgenden finden Sie einige einfache Tests, die der Ingenieur in der Werkstatt durchführen kann, um der Ursache auf den Grund zu gehen.

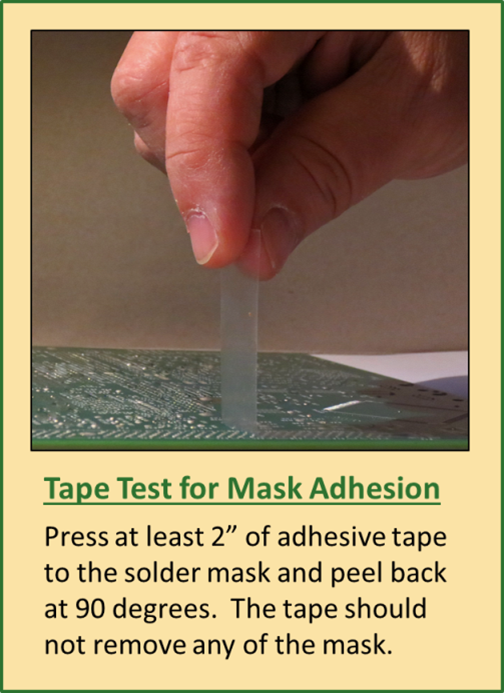

Prüfung der Haftfähigkeit: Der Klebebandtest

Bei diesem Test wird ein Stück transparentes Klebeband mit einer Länge von mindestens 2 Zoll angebracht. Drücken Sie das Klebeband auf die Leiterplatte und ziehen Sie es schnell in einem Winkel von etwa 90 Grad zur Leiterplattenoberfläche nach oben (Abbildung 1). Wenn das Klebeband die Maske abzieht, liegt ein Haftungsproblem vor. In der offiziellen IPC-Prüfmethode (2-4-28) wird 3M-Band der Marke 600 ½ Zoll (auch bekannt als "Scotch"-Band) empfohlen, aber wenn Sie kein solches Klebeband in Ihrem Spender haben, verwenden Sie einfach das, was dort vorhanden ist.

Wenn sich die Maske abhebt, prüfen Sie den Zustand des Kupfers darunter. Wenn das Kupfer glänzt, wurde es wahrscheinlich nicht richtig für das Aufbringen der Lötmaske vorbereitet. Eine matte Oberfläche deutet auf eine ordnungsgemäße Reinigung und Aufrauung der Oberflächen vor dem Aufbringen der Maske hin.

Aushärtung und Härteprüfung

Sie können die folgenden drei Tests durchführen, um die Aushärtung und Härte der Maske zu überprüfen.

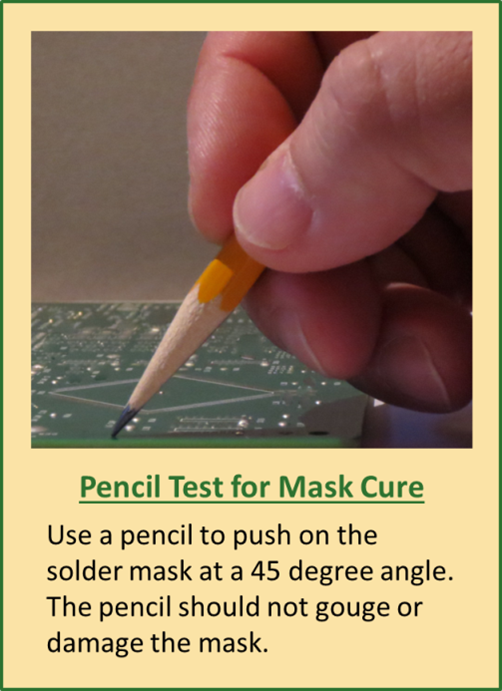

Der Bleistift-Test: Nehmen Sie einen Holzbleistift und spitzen Sie ihn neu an. Halten Sie ihn in einem Winkel von 45° und drücken Sie ihn fest von sich weg (Abbildung 2). Wenn sich die Lötmaske abhebt oder ausfranst, ist sie nicht ausreichend hart. Dies kann das Ergebnis einer unsachgemäßen Aushärtung oder eines unzureichenden Härters sein, der der Maske vor dem Aushärten zugesetzt wurde.

Der von Ihnen verwendete Bleistift war wahrscheinlich ein #2H (wir alle kennen diese Stifte aus standardisierten Tests). Bleistifte werden auf einer Härteskala eingestuft, und jeder Graphit mit einer geringeren Härte als #6H sollte die Lötmaske nicht aushöhlen. Wenn Sie einen #6H oder ein komplettes Set mit Bleistiften verschiedener Härtegrade benötigen, können Sie diese im Kunsthandel erwerben.

Der Backtest: Führen Sie diesen Test durch, indem Sie die Leiterplatte in einen auf 175 °C vorgeheizten Ofen stellen und die Temperatur der Platte auf 155 °C ansteigen lassen. Sobald diese Temperatur erreicht ist, halten Sie die Leiterplatte genau 60 Minuten lang bei 155 °C. Vergewissern Sie sich, dass der Ofen ausreichend belüftet ist, um schädliche Dämpfe und Weichmacher zu entfernen und zu verhindern, dass sie sich erneut auf den lötbaren Oberflächen ablagern, was zu Entnetzung oder schlechter Benetzung führen könnte.

Wenn Probleme wie Rissbildung, Delaminierung und ölige oder wachsartige Rückstände nach dieser Behandlung behoben sind, deutet dies darauf hin, dass die Lötmaske nicht vollständig ausgehärtet war und das zusätzliche Einbrennen dazu beigetragen hat, den Aushärtungsprozess abzuschließen.

Bleiben die Probleme jedoch bestehen, kann dies darauf hindeuten, dass die Formulierung der Lötmaske falsch war, möglicherweise aufgrund einer unzureichenden Menge an Härter, die während der Vorbereitung hinzugefügt wurde.

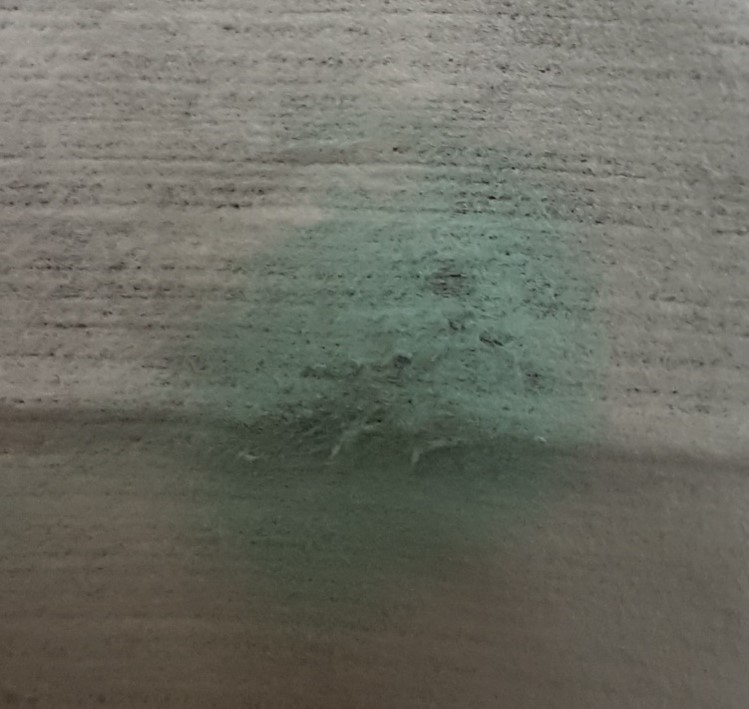

Wischtücher zur Kontrolle der Lötmaske: BLT Circuit Services bietet einfach zu verwendende Wischtücher zur Überprüfung der Lötmaske. Diese Wischtücher wurden für einen schnellen qualitativen Test entwickelt, um zu wenig ausgehärtete Lötmasken auf Leiterplatten zu identifizieren. Nehmen Sie dazu ein Tuch aus der Verpackung und achten Sie darauf, dass die Verpackung wieder verschlossen ist. Reiben Sie das Tuch mit mäßigem Druck etwa 10-15 Sekunden lang in verschiedenen Bereichen über die Leiterplatte.

Wenn die Lötstoppmaske nicht ausreichend ausgehärtet ist, überträgt sich die Farbe des Resists auf das Wischtuch, was auf Probleme mit der Haftung oder Aushärtung der Maske hinweist (Abbildung 3.). Tritt eine solche Übertragung auf, deutet dies darauf hin, dass die Leiterplatte möglicherweise Mängel aufweist und dem Lieferanten zur Korrektur gemeldet werden sollte.

Fallstudie: Wie die Flussmittelchemie Probleme mit der Lötmaske verschlimmern kann

Während Probleme mit der Lötstoppmaske in der Regel auf Anwendungsprobleme zurückzuführen sind, die durch die zuvor beschriebenen Prüfungen identifiziert werden können, können in seltenen Fällen auch Wechselwirkungen zwischen der Maske und der Flussmittelchemie Probleme verursachen. Hier beschreiben wir eine Situation, in der das Problem zumindest teilweise auf das Flussmittel zurückzuführen war.

Das Problem

In diesem Fall schien ein flüssiges Flussmittel mit der Lötstoppmaske zu interagieren und sie trüb und rissig erscheinen zu lassen und sie sogar vom Substrat abzuheben. Das Problem schien am häufigsten und am stärksten im Bereich der Leiterbahnen aufzutreten. Eine Überprüfung des Wellenlötprozesses ergab keine ungewöhnlichen Schritte, Parameter oder Belichtungszeiten, die eine Beschädigung der Lötmaske verursachen könnten, und der Leiterplattenhersteller bestand darauf, dass es sich um ein Flussmittelproblem handelte.

Fehlersuche und Lötmaskenprüfungen

Wir baten den Benutzer, einige der einfachen Lötmasken-Tests durchzuführen, während wir die Flussmittel-Chargennummer recherchierten, um festzustellen, ob es irgendwelche Produktionsänderungen oder andere Kundenbedenken in Bezug auf dieses Material gab. Wir konnten keine Änderungen oder Bedenken feststellen, aber bei diesem Flussmittel handelte es sich um ein hochspezialisiertes Material, das nur in kleinen Mengen hergestellt wird. Wir stellten die Hypothese auf, dass es innerhalb der Lagerzeit zu Veränderungen gekommen sein könnte, und testeten eine vom Anwender zurückgesandte Probe, die ebenfalls keine Probleme aufwies.

In der Zwischenzeit bestand die Maske sowohl den Klebebandtest als auch den Wischtest der Lötmaske nicht. Bei der weiteren Untersuchung der Masken- und Flussmittelchemie stellten wir fest, dass es sich bei der Maske um ein neueres, halogenfreies Produkt handelte.

Identifizierung der Ursache

Die einzigartige Zusammensetzung der Maske und das Fehlen einer ausreichenden Aushärtung führten dazu, dass sie sehr porös blieb. Infolgedessen wurde das Flussmittel in den Untergrund des Lötstopplacks absorbiert, wo es sich nicht wie erwartet während der Vorwärmphase verflüchtigen konnte.

Sobald die Leiterplatte auf die Lötwelle traf, kochte das absorbierte Flussmittel zwischen dem Lötstopplack und den Kupferschichten, wodurch die Haftung zwischen dem Lötstopplack und den Basiskupferbahnen untergraben wurde. Diese Informationen und die Fehler bei den Lötmaskentests halfen dem Bestücker, seinem Leiterplattenhersteller das Problem aufzuzeigen und eine Lösung zu finden.

Abschließende Überlegungen

Es ist nicht ungewöhnlich, dass der Anbieter der Lötchemie die Ursachenanalyse von Lötproblemen vorantreibt. In der Tat ist das absolut sinnvoll. Die Mitarbeiter des technischen Kundendienstes sind mit so vielen verschiedenen Prozessen und Problemen konfrontiert, dass sie natürliche Problemlöser und eine hervorragende Ressource für Prozessingenieure sind. Die ordnungsgemäße Bewertung der Materialleistung stützt sich häufig auf Tests, die auf dem Wissen über Ursache und Wirkung beruhen, das nur durch Erfahrung gewonnen werden kann.

Ein Qualitätsanbieter sollte nicht versuchen, die Verantwortung für Prozessprobleme nach unten weiterzugeben, sondern sich vielmehr verpflichten, den Kunden zur schnellsten und effektivsten Lösung zu führen, unabhängig vom Fehler. Die Strategie des "Abwälzens der Verantwortung" kann nach hinten losgehen und das Geschäft gefährden; dennoch wird sie aus unerklärlichen Gründen immer noch häufig angewandt. Solange sie nicht ausgerottet ist, sollten Sie weiterhin die Löttechniker anrufen; ein Großteil unserer geschätzten Erfahrung haben wir durch die Herausforderungen unserer Kunden erworben.