von Timothy O'Neill, Carlos Tafoya und Andres Lozoya

Die Rolle der Wischchemie unter der Schablone beim Schablonendruck kann nicht unterschätzt werden. Das Verständnis ihrer Auswirkungen ist entscheidend für das Erreichen einer optimalen Druckleistung in der Oberflächenmontagetechnik (SMT). Wie jedoch jeder Ingenieur bestätigen wird, stimmen Labortests oft nicht mit den Ergebnissen in der Praxis überein. Während Labordaten unter idealen Bedingungen entwickelt werden, um genaue und wiederholbare Ergebnisse zu erzielen, gibt es in der Produktion Variablen, die in einer Laborumgebung nur schwer zu reproduzieren sind.

In dieser Studie versucht das Anwendungslabor von AIM, diese Lücke zu schließen, indem es sich in einem mehrstündigen Drucktest einer Produktionsumgebung annähert. Der Schwerpunkt? Um die Auswirkung des Lösungsmittels, mit dem die Schablone abgewischt wird, auf die Leistung der Lötpaste zu quantifizieren, haben wir den üblicherweise verwendeten Isopropylalkohol (IPA) mit einem neuartigen Schablonenreiniger verglichen.

Die möglichen Auswirkungen von Isopropylalkohol (IPA) auf Lötpaste

Isopropylalkohol (IPA) wird in der Industrie aufgrund seiner Kosteneffizienz und Verfügbarkeit häufig verwendet. Obwohl es ein effizientes Lösungsmittel ist, wird es jedoch nicht als prozessbegleitender Schablonenreiniger empfohlen. IPA ist kein Bestandteil von Lötpasten, was bedeutet, dass es Veränderungen in der Paste hervorrufen kann, die sich negativ auf deren Leistung auswirken können.

Eine bemerkenswerte Veränderung ist, dass Paste, die IPA ausgesetzt ist, klebrig werden kann, was ihre Übertragungseffizienz verringert. Solche Effekte lassen sich mit Hilfe von Lötpastenprüfgeräten (SPI) feststellen. Es gibt jedoch auch subtilere Veränderungen, die zu schwer fassbaren Problemen führen können. So kann eine beeinträchtigte Lotpaste zu Flussmittelablagerungen auf der Unterseite der Schablone führen, was die Druckauflösung verschlechtern kann. Und eine schlechte Druckauflösung kann zu Lötfehlern führen, einschließlich Brückenbildung und Bildung von Lötperlen/Kugeln.

Details zum Experiment

Eine Reihe von 0201-Bauteilen wurde für das Experiment ausgewählt, weil sie die schwierigsten Aspekte einer typischen Baugruppe am besten demonstrieren. TABELLE 1 zeigt die Abmessungen der Schablonenöffnungen für das geprüfte Bauteil 0201. ABBILDUNG 1 zeigt einen Teil des Versuchsfahrzeugs, das für den Versuch verwendet wurde.

| Ref | Länge (µm) | Breite (µm) | Verhältnis der Flächen | Dicke der Schablone | Komponenten pro Karte | Pads pro Brett |

|---|---|---|---|---|---|---|

| 0201 | 368 | 310 | 0.82 | 4mil/100µm | 30 | 60 |

Tabelle 1. Abmessungen der Schablonenöffnungen

Testablauf und Messungen

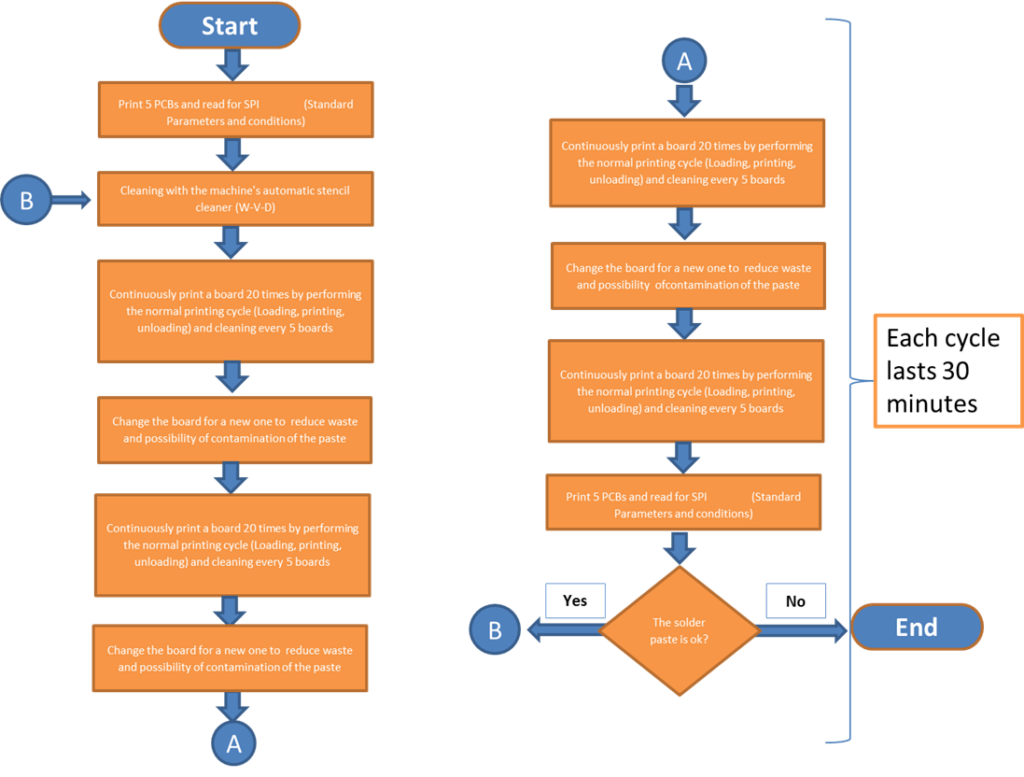

Bei diesem Experiment musste eine Produktionsumgebung simuliert und gleichzeitig die Wirkung des Wischlösungsmittels auf eine SAC305-No-Clean-Lotpaste isoliert werden. ABBILDUNG 2 ein Versuchsablaufplan, in dem die einzelnen Schritte des Versuchs aufgeführt sind, und TABELLE 2 fasst die Referenzdaten zusammen.

Mit demselben Testfahrzeug wurden 80 Druckzyklen in 30 Minuten durchgeführt, wobei nach jeweils fünf Leiterplatten ein Nass-Vakuum-Trocken-Wischzyklus unter der Schablone erfolgte. Nach 30 Minuten wurden fünf unbedruckte Testplatinen gedruckt und SPI-Höhen- und Volumenmessungen durchgeführt. Der Test wurde 8 Stunden lang durchgeführt (eine typische Produktionsschicht), und während des Tests wurde keine Lötpaste nachgefüllt, um die Verdünnung des Lösungsmittels unter der Schablone in frischer Paste zu minimieren.

| Geprüfte Boards | Komponenten insgesamt | Pads gesamt | Pads pro Brett | Wischzyklen insgesamt | Druckzyklen insgesamt |

|---|---|---|---|---|---|

| 80 | 2400 | 4800 | 60 | 272 | 1360 |

Tabelle 2. Referenzdaten

Analyse der Lötpasteninspektion (SPI)

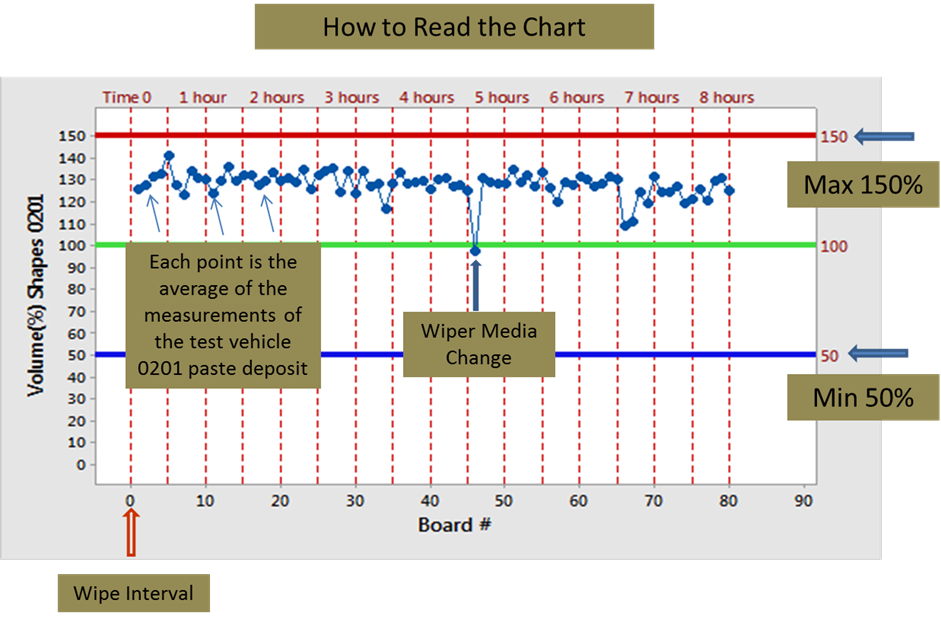

Die Solder Paste Inspection (SPI) bietet wertvolle Einblicke in die Leistung von Lotpasten unter verschiedenen Bedingungen. Durch den Vergleich der SPI-Werte unter verschiedenen Lösungsmitteln erhalten wir ein klareres Verständnis der jeweiligen Auswirkungen auf die Lötpaste. Das gemessene Pastenablagerungsvolumen und die Höhe wurden für jede getestete Leiterplatte gemittelt. Die Minimal- und Maximalwerte des SPI werden üblicherweise auf 100% ±50% festgelegt. ABBILDUNG 3 veranschaulicht, wie die SPI-Diagrammdaten zu lesen sind.

Beachten Sie, dass ein zu großes Pastenvolumen zu Defekten wie Lötperlen und Brückenbildung führen kann, während ein zu geringes Pastenvolumen zu schwer zu erkennenden, nicht nassen Öffnungen und erhöhter Hohlraumbildung führen kann. Die Höhe ist ebenfalls ein wichtiges Maß, da Schwankungen in der Pastenhöhe oder "Eselsohren" zu uneinheitlichen Lötleistungen führen können.

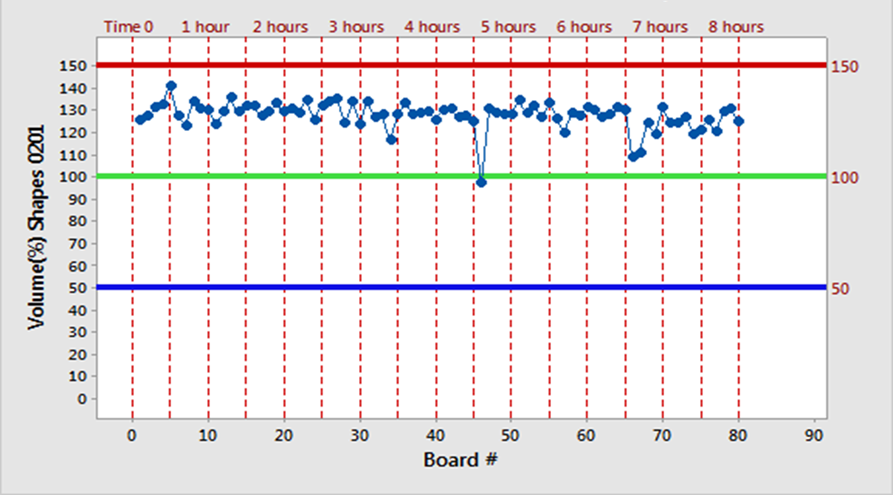

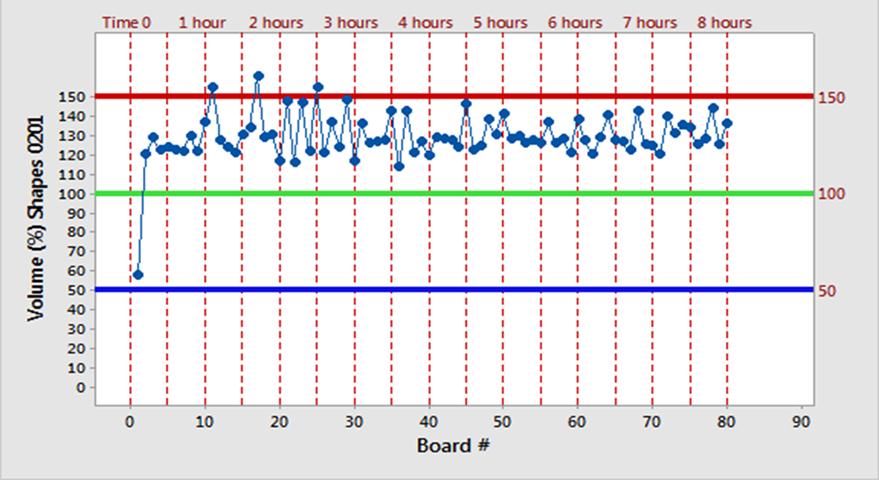

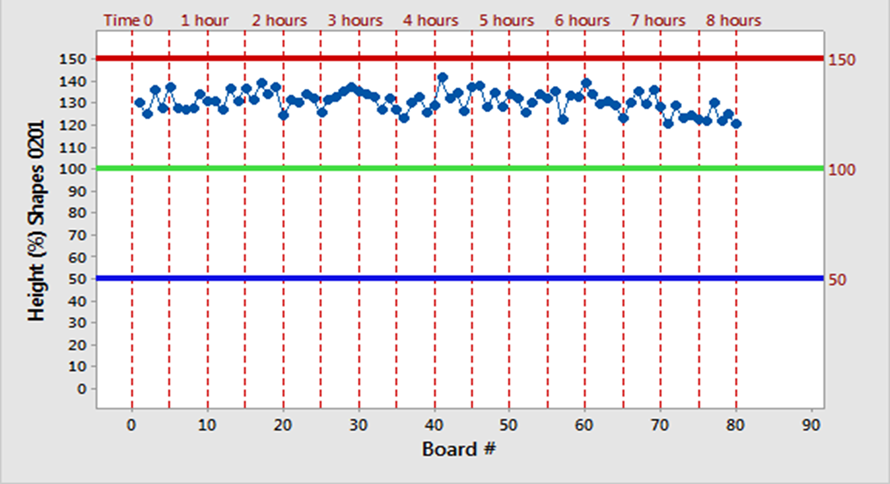

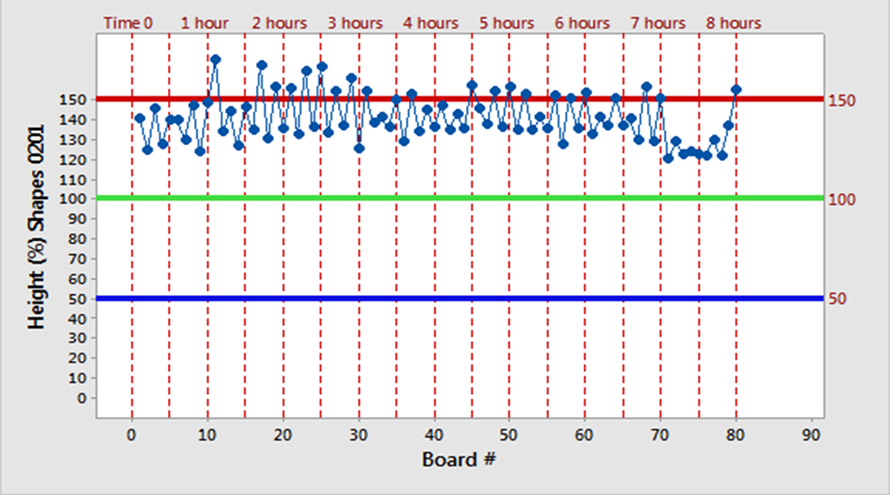

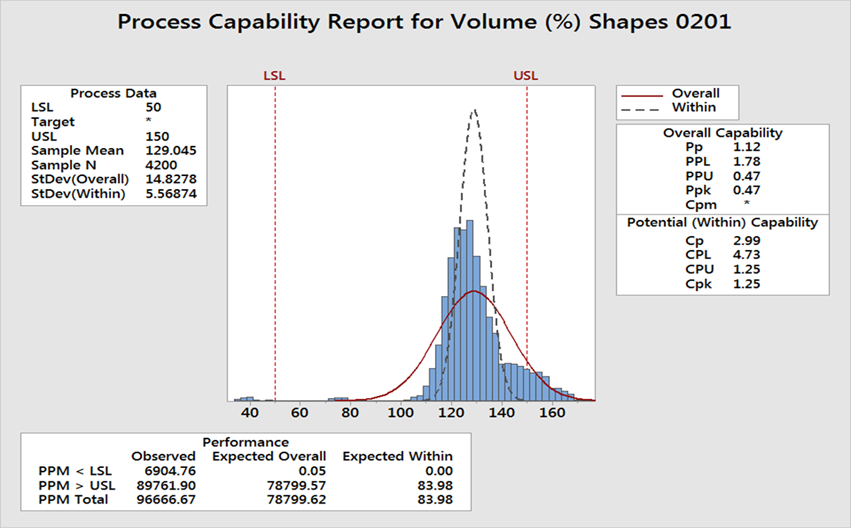

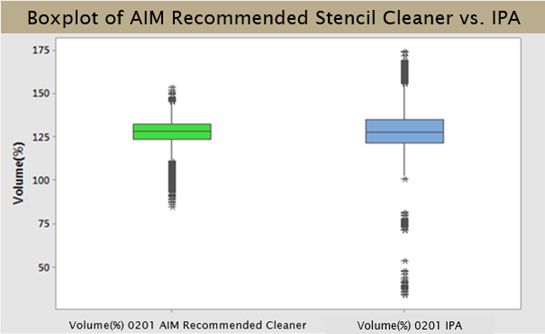

ABBILDUNGEN 4-7 zeigen die SPI-Ergebnisse der Pastenablagerungen auf einem 0201-Musterbauteil. Testplatinen mit dem empfohlenen Reiniger lagen durchweg innerhalb der Pastenablagerungsgrenzen für das Volumen (ABBILDUNG 4) und Höhe (ABBILDUNG 6), während bei der Verwendung von IPA die Werte gelegentlich die Höchstgrenzen für das Volumen überschritten (ABBILDUNG 5) und wiederholt für die Höhe (ABBILDUNG 7).

Prozessfähigkeitsanalyse

Eine genauere Betrachtung der Prozessfähigkeit ermöglicht ein besseres Verständnis der Auswirkungen von Lösungsmitteln auf den Lötprozess. Cpk (Process Capability Index) ist ein statistisches Maß, das Aufschluss darüber gibt, wie gut ein bestimmtes Verfahren innerhalb bestimmter Grenzen produzieren kann. Ein höherer Cpk-Wert weist auf einen leistungsfähigeren Prozess hin, bei dem weniger Fehler zu erwarten sind. Mit anderen Worten, er gibt Auskunft darüber, wie nahe ein Prozess an seinen Spezifikationsgrenzen liegt und wie konsistent die Daten um den Durchschnitt herum sind.

Das Sigma-Niveau hingegen ist ein Maß für die Prozessleistung oder -fähigkeit. Die Sigma-Skala ist eine Metrik, die angibt, wie ein Prozess innerhalb der Spezifikationsgrenzen funktioniert. Ein höherer Sigma-Wert bedeutet weniger Fehler:

- Ein 3-Sigma-Prozess bedeutet, dass der Prozess 93,319% fehlerfrei ist oder 66.807 Fehler pro Million Möglichkeiten (DPMO) aufweist.

- Ein 5-Sigma-Prozess bedeutet, dass der Prozess 99,977% fehlerfrei ist oder 233 Fehler pro Million Möglichkeiten (DPMO) aufweist.

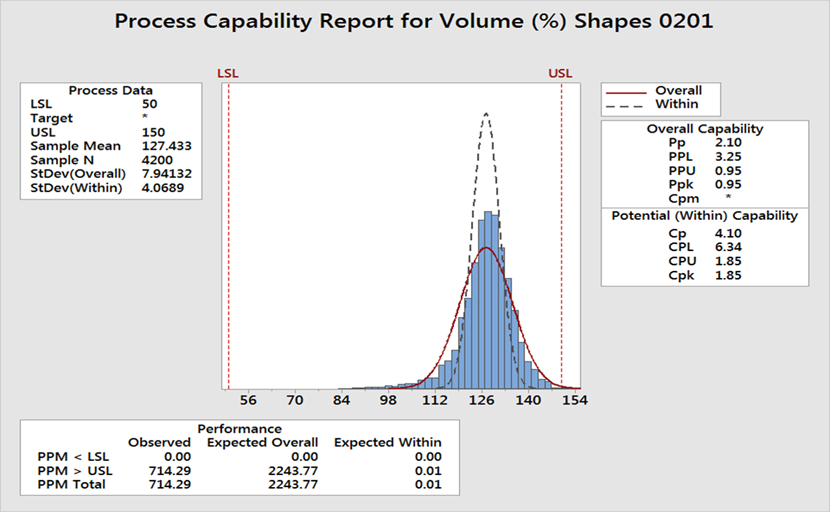

ABBILDUNG 8 und 9 zeigen, dass bei Verwendung des empfohlenen Schablonenreinigers der Cpk-Wert bei 1,85 lag, was einem 5-Sigma-Verfahren entspricht, verglichen mit einem Cpk-Wert von 1,25, was einem 3-Sigma-Verfahren bei Verwendung von IPA entspricht.

Es ist wichtig zu beachten, dass das IPA-Tuch eine signifikante Anzahl von Ausreißern aufwies, während der empfohlene Schablonenreiniger keine aufwies, wie in ABBILDUNG 10. Die Diagramme repräsentieren 4200 Datenpunkte; was unbedeutend erscheinen mag, ist also in Wirklichkeit sehr wichtig.

Schlussfolgerung

Die kontinuierliche Prozessverbesserung (CPI), die auf den Kaizen- und ISO-Fertigungsgrundsätzen beruht, betont die Bedeutung selbst kleinster Veränderungen im Produktionsprozess. Eine solche Änderung, die so einfach ist wie die Veränderung des Lösungsmittels im Drucker, kann messbare Vorteile im SMT-Druckprozess bringen. Neben der direkten Auswirkung auf die Lotpastenleistung sind weitere Vorteile ein geringerer Lotpastenverbrauch und längere Wischintervalle, die zu einem geringeren Verbrauch an Wischmedien führen.

Danksagungen

Besonderer Dank gilt dem Leiter des Anwendungslabors von AIM Soldadura de Mexico, Andres Lozoya, für seinen Beitrag zur Planung und Durchführung des Experiments und Carlos Tafoya, dem Leiter des technischen Supports von AIM, für seine Beratung und sein Fachwissen.