Lötpaste - der graue Schleim, der in einem Glas, einer Kartusche oder einer Spritze geliefert wird - wird auf Leiterplatten aufgetragen, um Komponenten zu befestigen und elektrische Verbindungen herzustellen. Sie wird mit spezifischen Hinweise zur Lagerung und Handhabung. Es muss gekühlt werden. Man darf ihn nicht zu lange offen lassen, sonst wird er schlecht. Sie müssen Ihre Prozesseinstellungen sorgfältig wählen, um die Leistung zu optimieren.

Aber warum? Woraus besteht dieser graue Glibber? Wie wird er hergestellt?

Grundlagen der Lötpaste

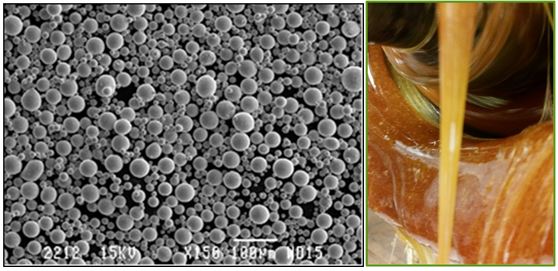

Lötpaste besteht aus Lötpulver - winzigen Kügelchen aus legiertem Metall - in Verbindung mit einem Flussmittel - Kolophonium, Harzen und anderen Chemikalien, die die Reinigung fördern und Oxidation verhindern.

Um Lötpaste herzustellen, müssen Sie also zunächst eine Legierung. Dann muss man diese Legierung in winzige Kugeln verwandeln. Dann braucht man ein Flussmittel mit der richtigen chemischen Zusammensetzung. Schließlich kombiniert man die winzigen Kügelchen mit dem Flussmittel in einer sorgfältig kontrollierten Umgebung.

Die genaue Methode, mit der all dies geschieht, ist von Hersteller zu Hersteller unterschiedlich, und die genauen Details sind oft geschützt und werden streng gehütet. Dennoch können wir Ihnen einen allgemeinen Überblick über den Prozess geben.

Legierung und Zerstäubung

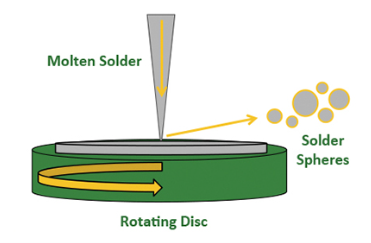

Zu den Vorzerstäubungsprozessen gehören das Legieren, Prüfen und Gießen des Metalls, das dem Zerstäuber zugeführt werden soll. Bei einer Zerstäubungsmethode wird ein kontrollierter Strom von geschmolzenem Lot auf eine rotierende Scheibe gegossen.

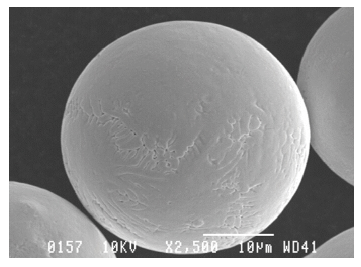

Wenn die Flüssigkeit auf die Scheibe trifft, wird sie in Tröpfchen umgelenkt, die sich durch Oberflächenspannung zu einzelnen Kugeln formen, bevor sie gefrieren, wie im folgenden Diagramm dargestellt. Zu den Zerstäubungsparametern gehören die Schmelztemperatur, die Scheibengeschwindigkeit, die Kammerumgebung und andere Variablen, die wichtige Partikeleigenschaften wie Größe, Form und Oxidanteil beeinflussen.

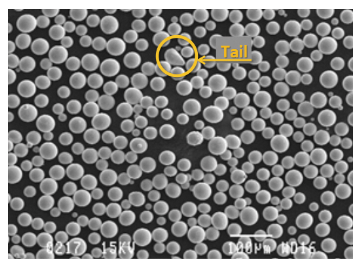

Zerstäubungsvorgänge werden oft optimiert, um eine bestimmte Pulvergröße zu erzeugen, wobei Kugeln außerhalb des gewünschten Bereichs als Nebenprodukte des Prozesses betrachtet werden. Sphärische Formen sind ideal, aber manchmal bilden sich unregelmäßige Formen wie Hundeknochen oder Schwänze, oder mehrere Kugeln klumpen zusammen. Diese unerwünschten Geometrien können die Rheologie und die Druckleistung einer Lötpaste beeinträchtigen und werden bei der nachfolgenden Verarbeitung entfernt.

Die Oxidation wird gesteuert, indem die Menge der Inertgase in der Zerstäubungsumgebung verändert wird.

Lötpastenpulver Größen/Typen

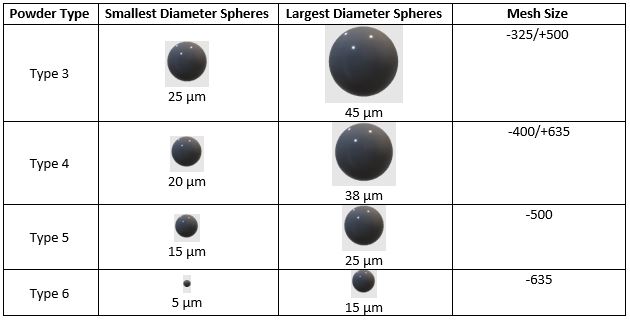

Lötpasten werden nach der Größe des in ihnen enthaltenen Lötpulvers (winzige Kügelchen) eingeteilt. Die Pulvergrößen reichen von Typ 1 bis Typ 10, wobei die Typen 3-6 derzeit in der Elektronikfertigung am häufigsten verwendet werden. Typ 4 ist derzeit die gängigste Größe mit einem Partikelgrößenbereich von 20-38 µm. Damit lassen sich 0201 und microBGAs drucken.

Wie klein ist das? Zum Vergleich: Ein menschliches Haar ist etwa 100 µm dick und ein weißes Blutkörperchen hat einen Durchmesser von 10-20 µm. Diese Partikel sind also wirklich sehr klein!

Typ 5-Pulver mit Partikeln von 15-25 µm eignet sich für feinere Anwendungen wie QFNs und 01005-Bauteile. Typen 6 und kleiner den Einstieg in die Ultraminiaturisierung, die für Spitzentechnologien notwendig ist.

Klassifizierung und Verteilung der Pulvergröße

Nach der Zerstäubung wird das Pulver verfeinert und nach Größe sortiert. Zu den Methoden gehören die Windsichtung und die Siebung.

Beim Luftklassifizierungsverfahren wird das Lotpulver nach seiner Masse in verschiedene Klassen eingeteilt. Das Pulver wird durch einen Gasstrom geblasen, in dem die Partikel der Zielgröße konzentriert werden. Die kleineren Partikel werden von dem strömenden Gas mitgerissen, während die schwereren Partikel in einen Sammelbereich fallen.

Dieses Verfahren ermöglicht eine schnelle Entkörnung des Pulvers bis zu dem Punkt, an dem die Partikel mit der wünschenswertesten Größe stark konzentriert sind. Die Luftklassierung macht den anschließenden Siebvorgang wesentlich effizienter und effektiver.

Bei der Siebung wird das klassifizierte Pulver mit großen, vibrierenden Sieben mit immer feineren Maschen sortiert. Die Siebe entsprechen der Maschengröße, die den "Typ" des Pulvers gemäß JEDEC und J-STD-005 definiert. Die Tabelle im vorherigen Abschnitt zeigt die Klassifizierungen, sowohl in Bezug auf die Maschenweite der Siebe als auch auf die resultierenden Partikelgrößen.

Kugeln, die als Typ 3 oder T3 kategorisiert sind, fallen durch ein 325-Maschen-Sieb, aber nicht durch ein 500-Maschen-Sieb, daher die Bezeichnung -325/+500. Dies entspricht einer Partikelgröße von 25 bis 45µm; 80% der Partikel müssen diese Größe erreichen. Ebenso fällt die Paste des Typs 4 durch ein 400-Maschen-Sieb, aber nicht durch ein 635-Maschen-Sieb, was einer Partikelgröße von 20 bis 38 µm entspricht.

Es gibt Größenüberschneidungen zwischen den Klassen T3 und T4; daher kann T4-Lotpaste in der Regel einen leichten Vorteil beim Drucken von feinen Merkmalen bieten, ohne Probleme beim Reflow zu verursachen.

Die Partikelgröße nimmt jedoch bei Typ 5 bis 10µm bis 25µm schnell ab, und während die Fähigkeit der Lötpaste, feine Merkmale zu drucken, dramatisch verbessert wird, können die Auswirkungen der Oberflächenoxide beginnen, eine Rolle zu spielen; die Lagerfähigkeit kann beeinträchtigt werden, und das Potenzial für Reflow-Koaleszenz-Probleme wird erhöht.

Lötpaste Flussmittel

Flussmittel ist ein chemisches Mittel, das das Löten erleichtert, indem es die Metalloberflächen reinigt, den Fluss des Lots verbessert und die Oxidation während des Reflow-Prozesses verhindert.

Das in der Lötpaste verwendete Flussmittel ist eine Kombination aus verschiedenen Chemikalien, darunter Aktivatoren, Rheologiemodifikatoren, Lösungsmittel und Weichmacher. Die spezifische Zusammensetzung des Flussmittels hängt von der beabsichtigten Anwendung und den erforderlichen Eigenschaften ab, z. B. Aktivierungstemperatur, Viskosität und Reinigungsanforderungen.

Der letzte Schritt: Kombinieren von Pulver und Flussmittel

Der letzte Schritt bei der Herstellung von Lötpaste besteht in der Kombination von Lötlegierungspulver und Flussmittel in einem bestimmten Verhältnis, um sicherzustellen, dass die Paste einheitlich und homogen ist. Das typische Verhältnis ist etwa 50/50 Flussmittel zu Legierung nach Volumen oder 10/90 nach Gewicht, aber dies kann je nach den spezifischen Anforderungen der Anwendung variieren.

Die Hersteller von Lotpaste verwenden eigene Mischverfahren mit sorgfältig kalibrierten Mischern, um stabile Temperaturen und eine gleichmäßige Mischung zu gewährleisten. Jeder Teil des Prozesses wird sorgfältig gemessen, überwacht und von Charge zu Charge konsistent gehalten, um sicherzustellen, dass die hergestellte Paste einheitlich ist und alle erforderlichen Spezifikationen erfüllt.

Nach dem Mischen wird die Paste in Gläser, Kartuschen oder Spritzen abgefüllt, je nachdem, wie sie auf die Leiterplatten aufgebracht werden soll.

Das Endprodukt wird dann strengen Tests unterzogen, um sicherzustellen, dass es alle relevanten Normen erfüllt. Dazu gehören u. a. Prüfungen der Viskosität, des Klumpenverhaltens, der Lotkugelform, der Benetzung und der Lagerfähigkeit.

Wir haben oft von Oxidation gesprochen. Was hat es damit auf sich?

Oxidation ist ein natürlicher chemischer Prozess, der zwischen Stoffen und dem Sauerstoff der Luft stattfindet. Man sieht Oxidation ständig - sie ist der Grund dafür, dass aufgeschnittene Äpfel braun werden, wenn man sie liegen lässt, oder dafür, dass sich Rost an einem alten Auto bildet. Sie tritt auch auf, wenn das Metall in einer Lötlegierung mit Luft in Berührung kommt.

Je mehr Kontakt eine Lötlegierung mit Luft hat, desto mehr neigt sie zur Oxidation. Die Oxidation kann auch durch Feuchtigkeit, wärmere Temperaturen und Erhitzung beschleunigt werden. Wenn Lötlegierungen mit Sauerstoff reagieren, bilden sie eine Oxidschicht auf ihrer Oberfläche. Diese Oxidschicht ist weniger leitfähig und mechanisch weniger stabil als die reine Legierung, was die Herstellung guter elektrischer Verbindungen erschwert.

Aus diesem Grund ist eines der Hauptziele bei der Herstellung und Verwendung von Lotpaste, die Oxidation so weit wie möglich zu minimieren. Tatsächlich besteht eine der Hauptaufgaben des Flussmittels darin, Oxide zu entfernen und Oxidation zu verhindern. Dies geschieht durch chemische Wechselwirkungen und durch die Schaffung einer Barriere zwischen dem Metall und der Luft.

Diese Neigung der Metalle, mit Sauerstoff zu reagieren, ist der Grund, warum Lötpaste sorgfältig gehandhabt und gelagert werden muss. Aus diesem Grund muss auch der Herstellungsprozess der Paste sorgfältig kontrolliert werden. Oft findet die Pulverbildung in einer Umgebung statt, in der der Sauerstoff durch Stickstoff ersetzt wurde - ein Gas, das nicht mit Metall reagiert.

Die Neigung zur Oxidation ist der Grund, warum einige Hersteller während des Reflowprozesses Stickstoffatmosphären verwenden. Und es ist auch der Grund, warum feinere Lotpasten empfindlicher sind - wenn die Pulvergröße kleiner wird, gibt es ein größeres Verhältnis von Oberfläche zu Metallmasse. Da die Oxidation an der Oberfläche stattfindet, bedeutet mehr Oberfläche auch mehr Chancen für Oxidation.

Letzte Worte

Da haben Sie es! Der graue Glibber wird durch die Herstellung winziger Metalllegierungskugeln und deren Kombination mit einer chemischen Paste hergestellt, die optimiert wurde, um die Oxidation zu mindern und starke elektrische Verbindungen zu fördern. Oxidation ist der Feind sowohl des Verfahrens als auch des Endprodukts - und ist der Grund für die Hinweise zur Lagerung und Handhabung.