Da die Elektronikindustrie die Grenzen der Miniaturisierung immer weiter hinausschiebt, ist die Präzision des Lotpastendrucks in den Mittelpunkt des Herstellungsprozesses gerückt. Diese Entwicklung erfordert nicht nur eine sorgfältige Technik, sondern auch ein tiefes Verständnis der Eigenschaften ultrafeiner Lotpaste.

Dieser Artikel stützt sich auf das Wissen unserer Verfahrenstechniker, Metallurgen und Chemiker und soll ein umfassendes Verständnis der Herausforderungen, Innovationen und bewährten Verfahren vermitteln, die dieses Spezialgebiet ausmachen.

Verständnis von Lotpastenpulvergrößen

Lötpaste wird nach ihrer Pulvergröße klassifiziert, wobei die Typen 3, 4, 5 und 6 derzeit in der Industrie am häufigsten verwendet werden. Jede Pulvergröße hat einzigartige Eigenschaften, die Aspekte wie Druckbarkeit, Reflow-Verhalten und Gesamtleistung der Baugruppe beeinflussen.

Ultrafeine Lötpasten sind diejenigen, deren Pulvergröße im Bereich von Typ 5 oder Typ 6 und kleiner beginnt. Die folgende Tabelle gibt einen Überblick über die relativen Größen der Lotpastentypen von Typ 3 bis Typ 10.

| Pulver Typ | Kugeln mit kleinstem Durchmesser | Kugeln mit dem größten Durchmesser | Anwendungsfälle |

| Typ 3 | 25 µm | 45 µm | Ideal für 0402 zöllige Komponenten. Kann Öffnungen mit einem Durchmesser von bis zu 225µm drucken. |

| Typ 4 | 20 µm | 38 µm | Empfohlen für 0,5 mm BGAs, Micro BGAs und 0201 kaiserliche Komponenten. Kann Öffnungen mit einem Durchmesser von bis zu 190µm drucken. |

| Typ 5 | 15 µm | 25 µm | Unverzichtbar für die Montage von QFNs, µBGA und 01005-Bauteilen. Kann Öffnungen mit einem Durchmesser von bis zu 125µm drucken. |

| Typ 6 | 5 µm | 15 µm | Geeignet für Drucköffnungen mit einem Durchmesser von 80 - 150µm, bei sorgfältiger Prozesskontrolle auch kleiner. |

| Typ 7 | 2 µm | 11 µm | Innovative Anwendungen mit ultrakleinen Bauteilgrößen. Kann durch Öffnungen von nur 55μm drucken. |

| Typ 8 | 2 µm | 8 µm | Auftauchen |

| Typ 9 | 1 µm | 5 µm | Auftauchen |

| Typ 10 | 1 µm | 3 µm | Auftauchen |

Erforschung von Anwendungen für ultrafeine Lotpaste: Mikro/MiniLED, Die Attach und SiP

In der Produktion und bei der Leiterplattenbestückung geht es beim Ultraminiaturlöten darum, Lötstellen mit einem Durchmesser von weniger als einem Millimeter - oder sogar weniger als einem Zehntel Millimeter - zu erzeugen. Dies wird durch fortschrittliche Drucktechniken erreicht, mit denen die benötigten winzigen Mengen an Lötpaste präzise platziert und aufgeschmolzen werden können.

Aufgrund der kleinen Gehäusegrößen ist die Platzierung der Komponenten für solche Anwendungen ebenso präzise und erfordert oft die Unterstützung durch Roboter. Diese Präzision ist von größter Bedeutung, insbesondere bei Bauteilen wie 01005 (0,4 mm x 0,2 mm) oder sogar 008004 (0,2 mm x 0,1 mm) und kleiner, bei denen die Fehlermarge praktisch nicht vorhanden ist.

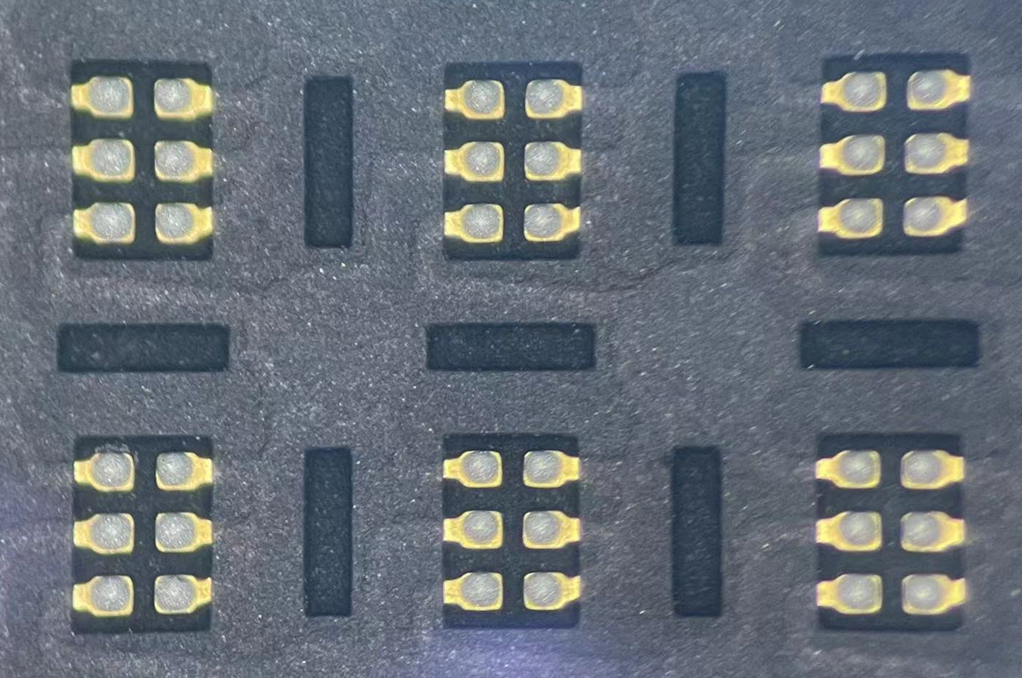

MiniLED und MicroLED

Mini und microLED Bei den MiniLED-Technologien werden winzige LEDs auf Substrate für Display-Anwendungen montiert, was hohe Präzision und Konsistenz erfordert. MiniLEDs können bis zu 150 x 100μm groß sein und erfordern die Verwendung von Lötpasten des Typs 6. MicroLEDs sind eine aufkommende Technologie und können 50 x 50μm groß sein, was für genaues und zuverlässiges Löten Pasten vom Typ 7 oder feinere Pasten erfordert.

Die Attach

Beim Die-Attach, einem kritischen Schritt in der Halbleiterfertigung, wird ein Chip auf ein Substrat oder einen Leadframe geklebt. Das verwendete Lot wird häufig in Form von Pasten oder Vorformlingen verwendet, wobei die Partikelgrößen je nach Anwendungsspezifika variieren. Für Komponenten mit kleinerem Pitch werden kleinere Lotpulvergrößen (Typ 5 oder feiner) verwendet, um eine präzise und zuverlässige Verbindung zu gewährleisten, wobei für einige der kleinsten Anwendungen Pasten vom Typ 7 erforderlich sind.

System im Gehäuse (SiP)

Die System-in-Package-Technologie (SiP) integriert mehrere elektronische Komponenten in ein einziges Modul, wodurch Platz und Leistung optimiert werden. Sie werden durch komplexe Montageprozesse hergestellt, die eine präzise Platzierung und Verlötung verschiedener Komponenten erfordern, die oft Lötkugeln oder -paste in Mikrogröße benötigen. Die Komponenten erfordern ultrafeine Lotpulvergrößen, typischerweise Typ 6 oder feiner, um genaue und zuverlässige Verbindungen in diesen dicht gepackten Umgebungen zu gewährleisten.

Technische Herausforderungen und bewährte Praktiken für den Druck ultrafeiner Lotpaste

Beim Druck von ultrafeinen Lotpasten stehen die Ingenieure vor mehreren technischen Herausforderungen. Bei feineren Pulvern (Typ 5, 6 und darüber hinaus) müssen besondere Überlegungen angestellt werden:

Schablonen-Design

Die Schablone muss dünn genug sein, um den für Ultraminiaturbauteile erforderlichen Fine-Pitch-Druck zu ermöglichen, aber auch robust genug, um dem Druck des Druckverfahrens standzuhalten. Schablonendicken von nur 25μm sind in diesem Bereich keine Seltenheit.

Die Verwendung eines "Squircle"-Öffnungsdesigns im Gegensatz zu traditionellen runden oder quadratischen Designs hat sich als effektiv erwiesen, um die Pastenabgabe zu verbessern und die Wahrscheinlichkeit von Lötfehlern zu verringern.

Dichtungen

Im ultrafeinen Bereich ist die richtige Abdichtung - die Dichtung zwischen der Schablone und der Leiterplatte - von entscheidender Bedeutung, um zu verhindern, dass die Lotpaste außerhalb der vorgesehenen Padbereiche ausläuft oder verschmiert. Stellen Sie sicher, dass die Parameter des Druckers (Rakelgeschwindigkeit, Druck und Trenngeschwindigkeit) genau auf die verwendete Lotpaste abgestimmt sind. Da die Partikel bis zu 2 μm groß sein können, kann schon ein winziger Spalt zu Leckagen führen.Es ist auch wichtig, die Schablonen regelmäßig zu überprüfen und zu reinigen, um Verstopfungen zu vermeiden.

Registrierung im Vorstand

Die genaue Ausrichtung zwischen Schablone und Leiterplatte gewährleistet, dass die Lotpaste genau auf die vorgesehenen Pads aufgetragen wird. Jede Fehlausrichtung, selbst auf mikroskopischer Ebene, kann zu Lötbrücken oder unzureichendem Lot auf den Pads führen. Diese Präzision wird umso wichtiger, je kleiner die Bauteile und je näher die Pads beieinander liegen.

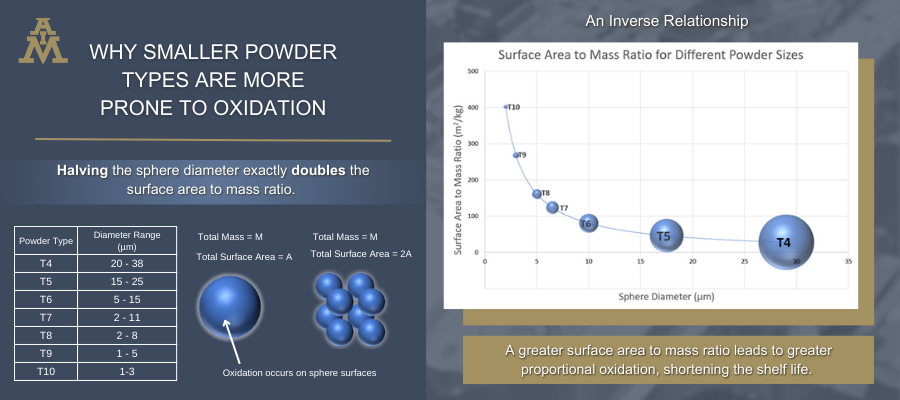

Umgang mit Oxidation

Feinere Partikel haben eine größere relative Oberfläche, wodurch sie anfälliger für Oxidation sind. Die nachstehende Infografik zeigt, wie sehr die Gesamtoberfläche des Lötpulvers mit abnehmender Pastengröße zunimmt. Um die Oxidation zu minimieren, wird während des Reflow-Prozesses häufig Stickstoff benötigt und nicht nur empfohlen.

Handhabung und Lagerung

Ultrafeine Lotpasten haben eine kürzere Haltbarkeit, was eine strenge Lagerverwaltung und die Anwendung des FIFO-Prinzips (First in first out) erfordert. Die Viskosität ultrafeiner Pasten ist in der Regel auch höher, was sorgfältigere Misch- und Anwendungstechniken erfordert, um die Konsistenz zu erhalten.

Reflow-Profilierung

Reflow-ProfilierungDer Prozess der sorgfältigen Kontrolle des Temperaturprofils während des Reflow-Lötens muss genauestens überwacht werden. Schon geringe Abweichungen können zu Defekten in den Lötstellen führen, insbesondere bei Bauteilen von so geringer Größe. Überwachen Sie die Reflow-Profile und passen Sie sie an die spezifischen Eigenschaften der Lötpaste an, indem Sie Faktoren wie die Flussmittelaktivität und das thermische Verhalten berücksichtigen.

Schlussfolgerung

Das Verständnis und die Beherrschung der Ultraminiatur-Löttechnik ist mehr als nur eine technische Voraussetzung; es ist eine strategische Notwendigkeit, um wettbewerbsfähig zu bleiben. Da die Geräte immer kleiner werden und die Kundenanforderungen an Leistung und Zuverlässigkeit steigen, wird der Spielraum für Fehler immer kleiner.

Dank des geballten Fachwissens unserer Verfahrensingenieure, Metallurgen und Chemiker beobachten wir diese Veränderungen in der Branche nicht nur, sondern tragen aktiv dazu bei. Kontaktieren Sie unser Ingenieure für technische Unterstützung wenn Sie Hilfe bei der Implementierung eines ultrafeinen Lötpastenprozesses benötigen.