von Kevin Pigeon

Beim Verstehen und Kontrollieren des Prozessfensters der Montage geht es nicht nur um das Management der Lotpaste. Es geht darum, alle Prozessvariablen über den gesamten SMT-Bestückungsprozess hinweg zu beherrschen, um optimale Ergebnisse zu erzielen.

Definieren des Fensters für den Montageprozess

Das Fenster für den Montageprozess definiert den Bereich der Parameter, innerhalb dessen Lotpaste die optimalen Leistungsstandards erfüllen wird. Eine Überschreitung dieses Zeitfensters kann zu Defekten, Nacharbeit und Unstimmigkeiten führen und die Effizienz und den Output des Elektronikfertigungsprozesses beeinträchtigen.

Diese Parameter können zulässige Bereiche für Dinge wie die folgenden umfassen:

- Gesamtdauer des Reflowprofils von der Umgebung bis zur Spitze

- Spitzenwert der Reflow-Ofentemperatur

- Zeit über dem Liquidus

- Geschwindigkeit der Temperaturänderung

- Druck des Rakels

- Rakelgeschwindigkeit

- Schablonendicke, Design, Blendengröße und Beschichtungen

- Präzision der Bauteilplatzierung

- Lötzinn-Volumen

- Bauteil- und Leiterplattenoberfläche

- Und mehr

Beachten Sie, dass der Process Window Index (PWI), ein statistisches Maß, das durch das Flussmittel und die Legierung der Lotpaste bestimmt wird, allein nicht ausreicht, um das Prozessfenster für die Montage zu definieren. Alle oben genannten Faktoren müssen ebenfalls berücksichtigt werden.

Faktoren, die das Fenster des Montageprozesses beeinflussen

Die Parameter, die das Fenster des Montageprozesses definieren, sind nicht isoliert. Vielmehr interagieren sie auf komplexe Weise, wobei jeder einzelne die anderen beeinflusst und von ihnen beeinflusst wird. Um dieses Zusammenspiel zu verstehen und zu steuern, geht es nicht nur darum, das Gleichgewicht zu halten, sondern den gesamten Lötprozess harmonisch zu gestalten.

PCB-Komponenten und Trägermaterial

Die Reflow-Temperaturen müssen hoch genug sein, um das Flussmittel zu aktivieren und eine zuverlässige Lötstelle zu bilden, aber nicht so hoch, dass die empfindlichen Bauteile oder Leiterplattensubstrate beschädigt werden. Das thermische Profil wird auch von verschiedenen Faktoren beeinflusst, darunter der Ofentyp, die Fördergeschwindigkeit und die thermische Masse der Baugruppe.

PCB-Design und -Layout

Das Leiterplattendesign, einschließlich des Layouts der Pads, Masseflächen, Leiterbahnen und der erforderlichen Befestigungen, bestimmt, wie die Wärme verteilt wird. Materialien mit unterschiedlichen thermischen Eigenschaften verhalten sich unter demselben thermischen Profil unterschiedlich. Anpassungen des Reflow-Profils sowie Änderungen der Schablone können erforderlich sein, um das richtige Gleichgewicht zu finden.

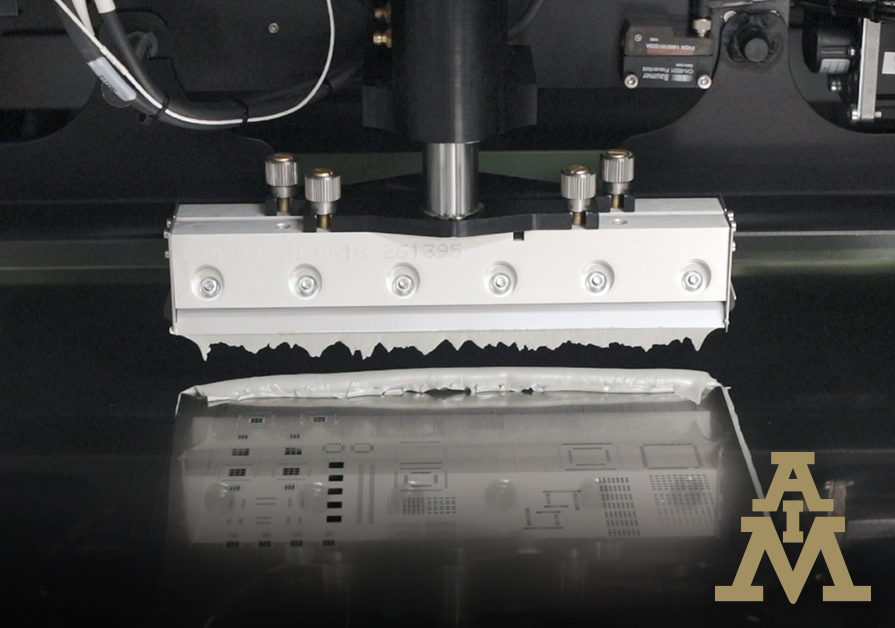

Schablonen-Design

Die Schablone bestimmt die Form und das Volumen der Lötstellen. Die Nähe und Tiefe der Öffnungen kann sich darauf auswirken, wie wahrscheinlich Brückenbildung oder andere Defekte sind. Ob die Schablone beschichtet ist oder nicht, kann ebenfalls Einfluss darauf haben, wie wahrscheinlich es ist, dass die Paste an der Schablone haftet und sich nach dem Druck nicht sauber löst. Diese Faktoren bestimmen zusammen mit den Eigenschaften der Lotpaste den akzeptablen Bereich der Druckeinstellungen.

Zusammensetzung der Lötpaste

Lötpaste ist eine sorgfältig hergestellte Mischung aus Lotpulver und einem speziellen Flussmittel. Größe, Form und metallische Legierungszusammensetzung des Lötpulvers bestimmen sein Schmelzverhalten, während die Chemie des Flussmittels sein Aktivitätsniveau und seine Leistung bei Hitze bestimmt. Wir werden dies im nächsten Abschnitt genauer betrachten.

Zusammensetzung der Lötpaste und ihre Auswirkungen im Detail

Die Lötlegierung bestimmt die mechanische Festigkeit und die elektrischen Eigenschaften der entstehenden Lötstelle. Kleinere Pulvergrößen führen oft zu einer besseren Druckbarkeit und ermöglichen Anwendungen mit feineren Abständen, können aber auch das Risiko von Oxidation, Brückenbildung und Lunkern erhöhen.

Das Flussmittel hat die Aufgabe, Oxide von Metalloberflächen zu entfernen, die Lötstelle vor weiterer Oxidation zu schützen und den Benetzungsprozess zu verbessern. Die Zusammensetzung des Flussmittels beeinflusst das Aktivitätsniveau, die Viskosität, das Zusammenfallen und die Rückstandseigenschaften einer bestimmten Art von Lotpaste. Die Hersteller müssen dies berücksichtigen:

- Verlässlichkeit: Die Legierungszusammensetzung des Lötpulvers trägt in Verbindung mit der Schutzwirkung des Flussmittels zur langfristigen Zuverlässigkeit der Lötverbindungen bei.

- Druckbarkeit: Diese Eigenschaft wird durch die physikalischen Eigenschaften des Lotpulvers und die Rheologie des Flussmittels beeinflusst. Optimale Bedruckbarkeit gewährleistet ein gleichmäßiges Abscheidungsvolumen (gemessen durch die Lotpasteninspektion (SPI)), was für die Minimierung von Defekten bei Fine-Pitch-Anwendungen entscheidend ist.

- Reflow-Leistung: Das Flussmittel muss bei der richtigen Temperatur aktiviert werden, um eine hervorragende Benetzung und Verteilung der Lötlegierung zu gewährleisten. Die Paste sollte auch eine gute Koaleszenz aufweisen, was zu gut geformten Lötstellen ohne übermäßige Lunkerbildung führt.

- Rückstandseigenschaften: Nach dem Reflow können die vom Flussmittel hinterlassenen Rückstände die Leistung und Ästhetik der Leiterplatte beeinträchtigen. Nicht korrosive, nicht zu reinigende Flussmittel hinterlassen minimale, unschädliche Rückstände, während wasserlösliche und kolophoniumbasierte Flussmittel einen Reinigungsschritt erfordern.

- Einhaltung der Umweltvorschriften: Lötpasten müssen den Umweltvorschriften entsprechen. Für die meisten Anwendungen sind bleifreie Legierungen erforderlich, und einige schreiben vor, dass die Flussmittel halogenfrei sein müssen.

- Operativ: Berücksichtigen Sie Haltbarkeit, Lagerungsanforderungen, Feuchtigkeitsfenster und Klebrigkeit. All diese Faktoren bestimmen, wie einfach das Produkt für Ihre Anwendung zu verwenden ist.

Dies ist jedoch nur ein kleiner Teil des Gesamtbildes. Es kann Dutzende zusätzlicher Überlegungen geben, einschließlich kundenspezifischer Kriterien, die alle genau die richtige Balance erfordern.

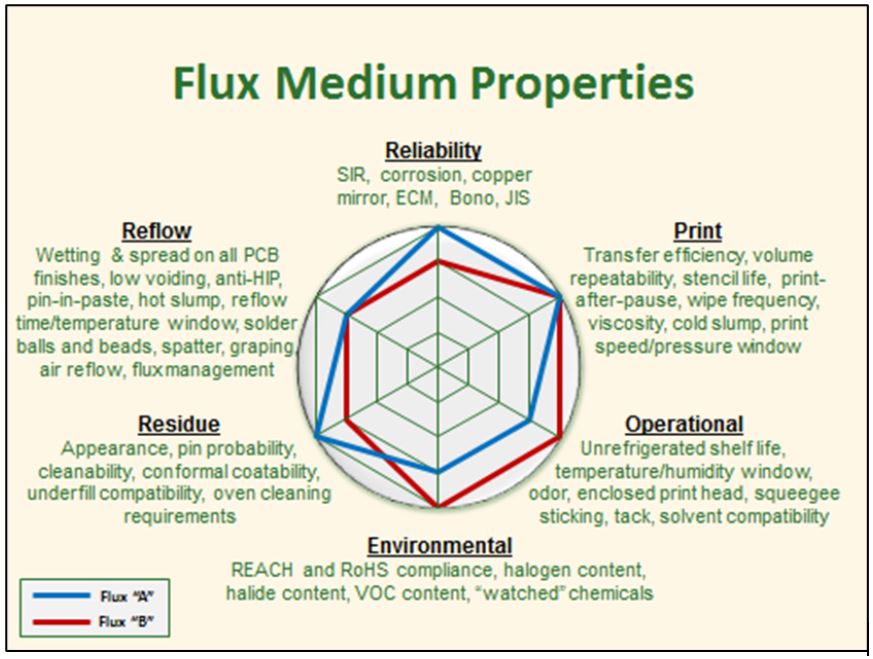

Das Radardiagramm in Abbildung 1 gibt eine Vorstellung davon, wie Sie zwei verschiedene Flusstypen anhand dieser Faktoren vergleichen können, so dass Sie für eine bestimmte Anwendung bestimmten Merkmalen den Vorrang vor anderen geben können.

Abbildung 1. Radardiagramm der Eigenschaften des Flussmittels

Innerhalb des Fensters des Montageprozesses bleiben

Die Wahl des Substrats, der Bauteile, der Lötpaste, der Schablone usw. bestimmt, wie breit oder schmal das Fenster eines bestimmten Montageprozesses ist. Zwar ist es oft eine gute Idee, dieses Fenster so breit wie möglich zu halten, um Variationen zu berücksichtigen, doch muss dies auch mit den Beschränkungen der Anwendung in Einklang gebracht werden. Im Folgenden finden Sie die Schritte, die Sie befolgen sollten, um diesen entscheidenden Balanceakt zu meistern:

- Entwickeln Sie ein umfassendes Verständnis der Anforderungen: Dazu gehören die Art der Bauteile, die Art der verwendeten Leiterplattenmaterialien und die Umgebungsbedingungen, unter denen die Baugruppe arbeitet.

- Erwägen Sie Optionen für Lötlegierungen: Der Schmelzpunkt des Lots sollte mit den Grenzen Ihrer Bauteile und Ihres Substrats übereinstimmen. Dazu gehört auch die Berücksichtigung einer zusätzlichen Erwärmung, die für Bereiche mit hoher thermischer Masse erforderlich sein kann.

- Erwägen Sie Optionen für Flussmittel: Ein ausgewogenes Flussmittel kann das Benetzungsverhalten und die Integrität der Lötstellen erheblich beeinflussen. Berücksichtigen Sie das Aktivitätsniveau, die Rückstandseigenschaften und die elektrochemische Zuverlässigkeit des Flussmittels.

- Wählen Sie die richtige Lötpaste: Nach der separaten Betrachtung der Legierung und des Flussmittels ist es wichtig, ein wenig tiefer zu graben und sicherzustellen, dass die resultierende Lötpaste für ihre Konsistenz und Zuverlässigkeit bekannt ist. Schwankungen in der Zusammensetzung der Paste können zu einer Vielzahl von Problemen bei der Montage führen. Daher ist es wichtig, Produkte von renommierten Herstellern zu wählen, die für die Einhaltung hoher Standards bekannt sind.

- Bewerten Sie die Leistung von Lötpaste: Da die endgültige Interaktion der Paste mit dem Prozess zu unvorhergesehenen Ergebnissen führen kann, ist es wichtig, die Leistung der Paste in Ihrer Produktionsumgebung zu bewerten. Messen Sie das Volumen der Lotpastenablagerungen, bewerten Sie den Prozentsatz der Lückenbildung und suchen Sie nach dem Reflow nach anderen Defekten. Sie sollten auch die vom Flussmittel hinterlassenen Rückstände untersuchen, um sicherzustellen, dass sie den Spezifikationen entsprechen und bei Bedarf gereinigt werden können.

- Nach Bedarf anpassen: Passen Sie schließlich die Prozessparameter an, bis die gewünschten Ergebnisse erzielt werden.

Abschließende Überlegungen

Die Beherrschung des Prozessfensters bei der Montage hilft bei der Optimierung von Lotpastenanwendungen. Durch das Verständnis des Zusammenspiels zwischen den Eigenschaften der Paste und der breiteren Montageumgebung können Fachleute die Flexibilität erhöhen, Fehler reduzieren und einen hohen Standard an Effizienz und Zuverlässigkeit aufrechterhalten.

Ursprünglich veröffentlicht in Versammlung der Schaltkreise, 27. Juni 2024.