Mit den Bedürfnissen der Industrie entwickelten sich auch die Lötlegierungen, die den spezifischen Leistungsanforderungen entsprachen und neue Maßstäbe setzten. In diesem Artikel wird die Entwicklung der Legierungen chronologisch nachgezeichnet, wobei die wichtigsten Entwicklungen und der künftige Weg der Innovationen bei Lötlegierungen hervorgehoben werden.

In der Vergangenheit führte die Einführung von Vorschriften wie RoHS (Restriction of Hazardous Substances) zu einer Abkehr von Lötmitteln auf Pb-Basis. Dies erforderte die Entwicklung von sichereren, aber ebenso wirksamen Lötmaterialien. Die erste Generation bleifreier Lote kam in Form von SAC305bekannt für seine robuste Anwendung in verschiedenen Branchen. Aber es war nicht ohne Herausforderungen.

Pb-freie Legierungen der ersten Generation: Die Anfänge von SAC305

Im Juli 2006 verlangten die RoHS-Vorschriften, dass Lötlegierungen für viele Anwendungen weniger als 0,1% Blei enthalten müssen. Dies bedeutete einen bedeutenden Wandel in der Legierungsentwicklung, da der Standard jahrzehntelang eutektisches Zinn-Blei war (Sn63Pb37) löten.

Sn63Pb37 wird auch heute noch in einigen ausgenommenen Sektoren verwendet. Seine Vorteile umfassen:

- Ein niedriger Schmelzpunkt, der eine minimale thermische Belastung der Bauteile während der Montage gewährleistet

- Schneller Übergang von flüssig zu fest aufgrund der eutektischen Beschaffenheit, wodurch die Wahrscheinlichkeit von Defekten verringert wird

- Hervorragende Benetzungseigenschaften, die eine gute Lötbarkeit auf verschiedenen Oberflächen gewährleisten

Leider wurde das Gesundheitsrisiko als zu groß angesehen, als dass es in den meisten Anwendungen weiter verwendet werden könnte.

Bis Juli 2006 wurden viele neue Legierungen als Pb-freie Alternativen erprobt und getestet. Zu dieser Zeit war SAC305, eine Legierung auf Zinnbasis mit 3% Silber und 0,5% Kupfer, der Spitzenreiter.

Die anfängliche Attraktivität von SAC305 beruhte auf seiner Kompatibilität mit bestehenden Herstellungsverfahren und Bleikomponenten. Mit zunehmender Verbreitung des Materials erkannte die Industrie jedoch die inhärenten Schwächen. Hohe Kosten (aufgrund des Silbergehalts), Probleme mit der Kupferauflösung und Bedenken hinsichtlich der mechanischen Eigenschaften, wie z. B. Stoßfestigkeit und Mikrorissbeständigkeit, traten zutage.

Darüber hinaus machten Benetzungsprobleme, die Neigung zur Bildung von Zinnwhiskern und unvorhersehbare Alterungserscheinungen deutlich, dass weitere Innovationen erforderlich sind.

Entwicklung von Legierungen der zweiten Generation: Variationen von SAC

Als die Industrie nach Lösungen für die Einschränkungen von SAC305 suchte, entstanden bleifreie Legierungen der zweiten Generation. Dazu gehörten SAC105, SAC0307 und SN100C.

SACX

Der geringere Silbergehalt von SAC105 und SAC0307 (bestehend aus 1% bzw. 0,3% Silber) machte sie zu kostengünstigen Alternativen zum silberhaltigeren SAC305.Ihr etwas höherer Schmelzbereich stellte jedoch ein Problem dar. SMT-Hersteller hielten die Schmelztemperatur von SAC305 mit 217-220 °C bereits für hoch, insbesondere im Vergleich zu SnPb mit 183 °C.

Viele SACX-Legierungen mit niedrigem Silbergehalt weisen auch eine geringere mechanische Festigkeit auf, so dass sie für Anwendungen mit hoher Belastung oder hohen Temperaturen weniger geeignet sind.

SN100C®

Ein weiterer Kandidat, der auch heute noch beliebt ist, war SN100C®. Diese von Nihon Superior entwickelte Legierung auf Zinnbasis enthält 0,7% Kupfer, 0,05% Nickel und Spuren von Germanium. Sie ist für ihre hohe Fließfähigkeit bekannt und bietet hervorragende Benetzungseigenschaften, die Defekte reduzieren und die Verbindungsfestigkeit verbessern.

Aber während SN100C® eine dauerhafte und zuverlässige Lösung für verschiedene Anwendungen darstellte, blieb sein etwas höherer Schmelzpunkt ein Nachteil.

Während diese Legierungen der zweiten Generation in vielen Wellenlötanwendungen zum Einsatz kamen, bei denen die Probleme im Zusammenhang mit höheren Temperaturen nicht auftraten, wurde bei SMT-Anwendungen trotz ihrer Schwächen weiterhin SAC305 bevorzugt.

Legierungsentwicklung der dritten Generation: Hochzuverlässige Legierungen

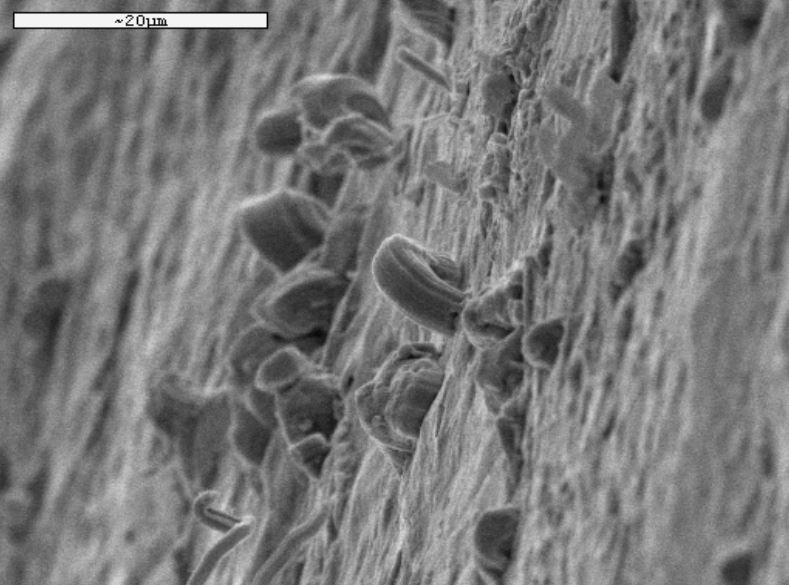

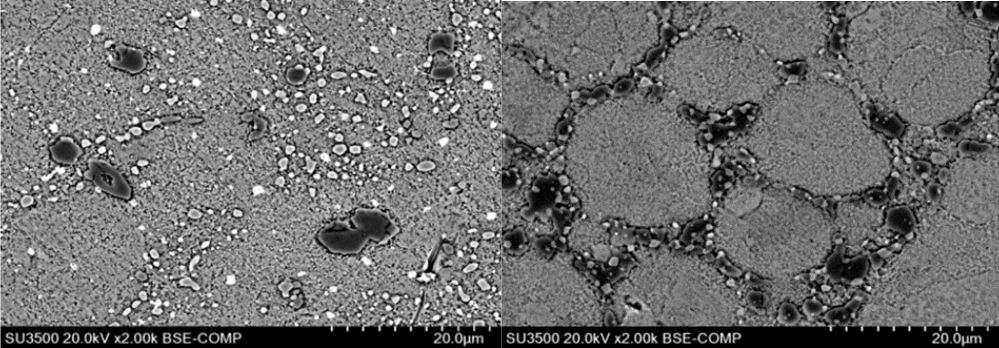

Das Aufkommen der Pb-freien Legierungen der dritten Generation bedeutete einen gewaltigen Sprung in der Löttechnik und ermöglichte eine Weiterentwicklung, insbesondere für Branchen, in denen Zuverlässigkeit von größter Bedeutung ist, wie z. B. in der Automobilindustrie, der Luft- und Raumfahrt und bei militärischen Anwendungen. Diese hochmodernen Legierungen, die durch Mikrolegierungsverfahren entwickelt wurden, führen dem Basismetall geringfügige Elemente zu, die bestimmte Eigenschaften verbessern, ohne die grundlegenden Eigenschaften der Legierung zu beeinträchtigen.

Eine vielversprechende Kombination von Zusätzen von Mikroelementen, die die AIM-Forscher schon früh entdeckten, war Wismut und Antimon. Bismut senkte den Schmelzpunkt erheblich und minimierte so die thermische Belastung beim Löten, während Antimon die mechanische Festigkeit erhöhte.

Bei AIM umfasst unser Angebot der dritten Generation für hohe Zuverlässigkeit die Legierungen REL61TM und REL22TM. REL22TM enthält Zinn, Wismut, Silber, Kupfer, Antimon, Nickel und Spuren von elementaren Kornstrukturveredlern. Es hat sich in rauen Umgebungen als extrem haltbar erwiesen und bietet verbesserte Benetzungs- und Temperaturwechsel-Eigenschaften. Außerdem schmilzt es bei einer niedrigeren Temperatur als SAC305.

REL61TM ist AIMs kostengünstige Legierung mit hoher Zuverlässigkeit. Während seine Leistung nicht mit der von REL22TMEs hat sich in allen Bereichen gegenüber SAC305 als überlegen erwiesen und ist zudem preisgünstiger.

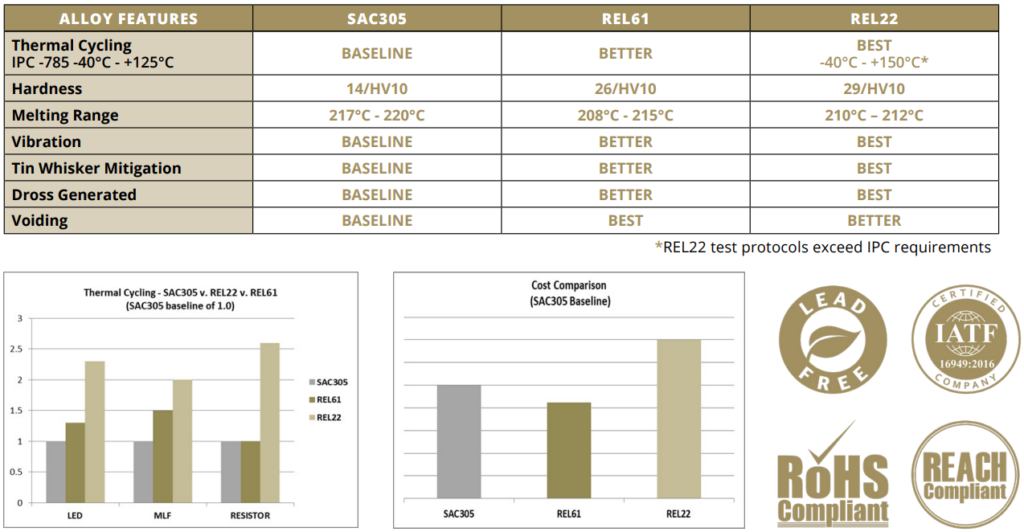

Die einzigartigen Zusammensetzungen dieser Legierungen machen sie ideal für Anwendungen, bei denen Ausdauer, Langlebigkeit und Spitzenleistung nicht verhandelbar sind. Die folgende Tabelle zeigt einige der Forschungsdaten von AIM zum Vergleich von REL22TM und REL61TM zu SAC305.

Blick in die Zukunft

Der Weg von SAC305 zu modernen bleifreien Legierungen spiegelt die Anpassungsfähigkeit und das Engagement der Elektronikindustrie für Innovationen wider. Mit jeder Generation, von den ersten bis zu den neuesten hochzuverlässigen Legierungen wie REL22 von AIMTM und REL61TMIn den letzten Jahren haben sich die Lötmaterialien weiterentwickelt und erfüllen die steigenden Anforderungen an Leistung, Zuverlässigkeit und Umweltbewusstsein.

Ein weiterer aktiver Bereich der Forschung ist Legierungen mit niedriger Schmelztemperatur - die näher am Schmelzpunkt von Zinn-Blei liegen. Allerdings scheint es in diesem Bereich einen Kompromiss zu geben, wenn es um die Zuverlässigkeit geht. Der heilige Gral bleibt ein wirklich zuverlässiges Niedertemperaturlot.