作者:蒂姆-奥尼尔

这篇技术文章探讨了在表面贴装技术 (SMT) 制造过程中减少 QFN 空洞的一种非常规但有前景的技术。通过将重点从接地焊盘转移到 QFN 封装的 I/O(输入/输出)焊盘,这种方法不仅为减少空洞问题提供了一个全新的视角,而且在不增加焊接装配工艺复杂性的情况下提供了一种具有成本效益的解决方案。

QFN 空洞挑战简介

将四扁平无引线 (QFN) 封装集成到焊接装配工艺中往往会遇到一个长期存在的难题:无效。

焊料中的空隙或气穴会影响焊点的热可靠性和机械可靠性。这一点对于 QFN 尤为重要,因为 QFN 通常用于高性能和高可靠性器件。 高可靠性 应用高可靠性等各种应用难题。

减少 QFN 空洞的传统方法包括修改回流焊曲线、改进焊膏配方以及尝试不同的钢网设计和孔径尺寸。这些钢网开孔设计修改通常侧重于接地焊盘。虽然这些方法取得了一些成功,但也需要对制造工艺进行重大改动,从而增加了复杂性和成本。此外,QFN 空洞的长期存在表明,必须采用更具创新性的方法才能有效解决这一问题。

在下面的章节中,我们将探讨一种新方法,即修改 I/O 焊盘钢网孔径。我们概述了用于测试这种方法的实验方法、观察到的结果以及理论意义。

实验方法

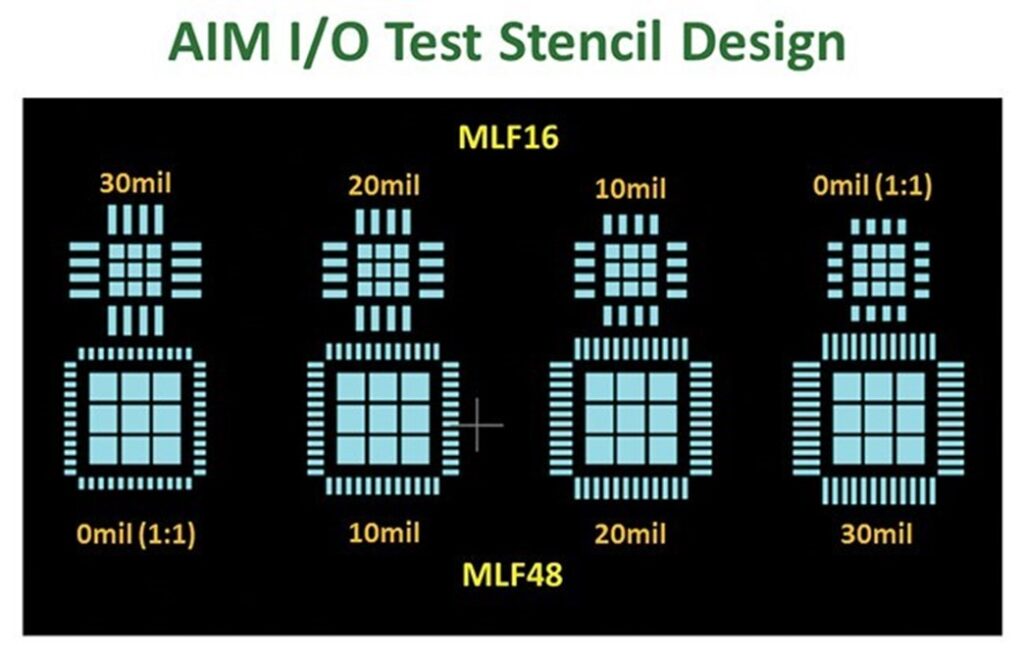

研究重点是三种不同的微型引线框架(MLF)设备:MLF16、MLF32 和 MLF48。针对每种 MLF 器件,测试了四种不同的 I/O 焊盘印刷模式:

- 与输入/输出导线完全匹配的 1 比 1 打印,作为比较基准。

- 叠印在 I/O 引线之外 10 密耳处。

- 叠印在 I/O 引线之外 20 密耳处。

- 叠印将印刷范围扩大到 I/O 引线以外 30 密耳。

之所以选择这种印刷图案变化,是因为以前偶然观察到 I/O 叠印会减少空泡。我们假设叠印的这些小增量(10、20 和 30 密耳)会在回流焊过程中有效地拉回,我们就可以确定对空泡的任何相关影响。图 1 显示了该实验的钢网设计示例。

类型 4、 无清洁 SAC305 焊膏 在 PCB2009 测试电路板上,通过带有含氟聚合物纳米涂层的 4mil(100μm)优质不锈钢钢网打印出了这一结果。使用的是斜坡-尖峰或线性曲线。

最能减少空隙 回流型材 在合金达到液态之前,结合长时间的热暴露或浸泡区来促进助焊剂挥发。由于本研究的目的是隔离和评估 I/O 叠印的效果,因此我们选择了容错性最小的热曲线。然后通过视觉和统计软件对 X 射线结果进行分析。

观察和结果

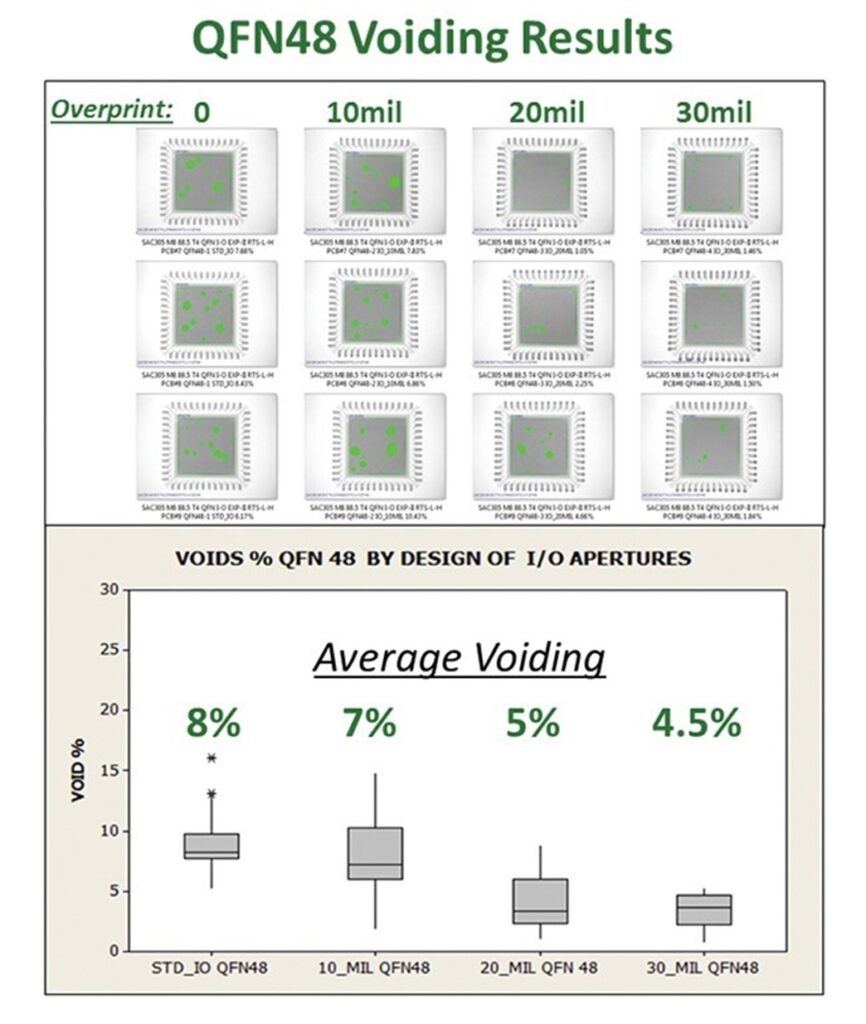

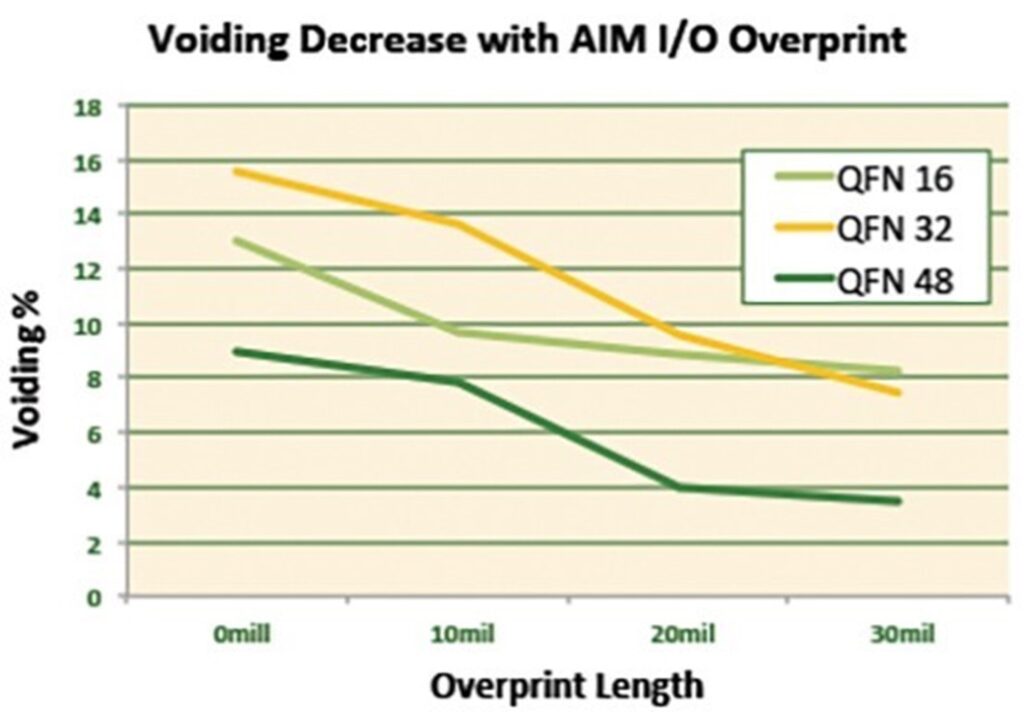

采用改进 I/O 焊盘孔径的 QFN 封装显示,随着 I/O 叠印面积的增大,空洞的形成持续减少。从 0mil 基线到 30mil 样品,各种器件类型和尺寸的空洞平均减少了 50% 以上。图 2 显示了 MLF48 的空洞结果,这一点清晰可见。

图 3 进一步突出了传统焊盘设计与改良焊盘设计的空洞比较分析。无论尺寸或配置如何,I/O 焊盘改进方法在减少空洞方面都表现出了一致的效果。

这些研究结果验证了 I/O 焊盘改造的有效性,并为焊接组装工艺优化开辟了新的途径。

建议的结果解释

下面提出的解释是假设性的,尚未得到实验证实,但我们相信,它为这些显著结果背后的机制提供了一个可信的描述。

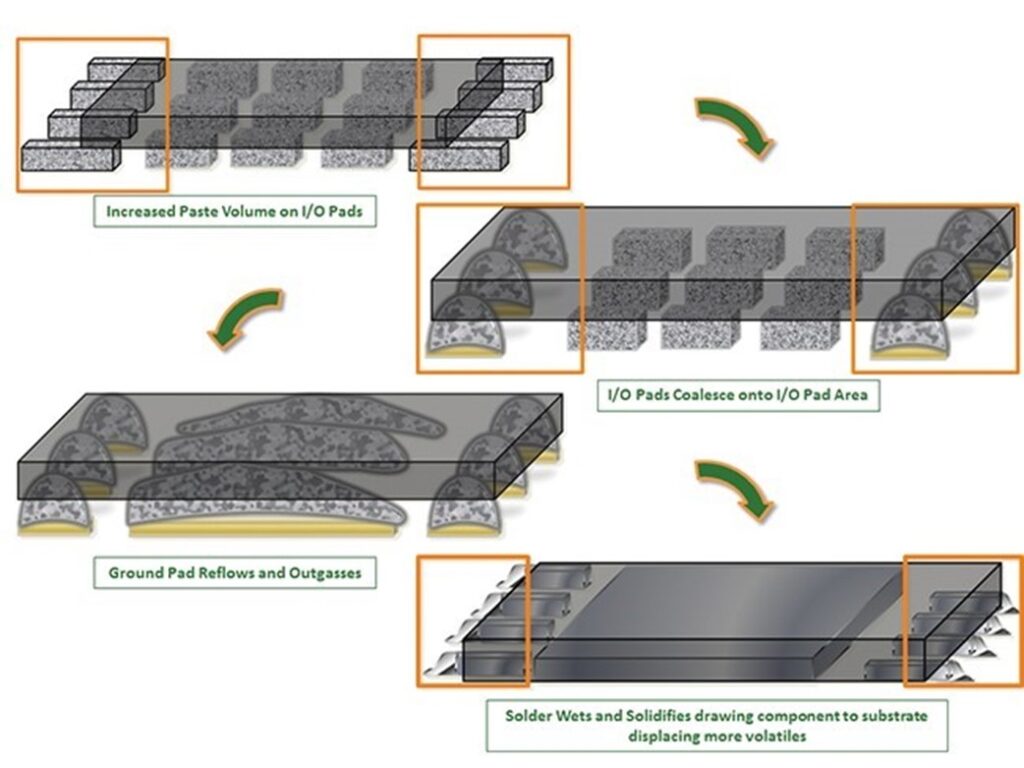

由于 I/O 位于外围,它们比中心焊盘更早达到液相温度。当它们熔化时,叠印会聚集到 I/O 焊盘上。在外部熔化和内部熔化之间的这段时间内,元件会短暂升高。

一旦中间焊盘上的印字熔化并润湿,封装就会使焊料塌陷。这一瞬间的提升可能会使气体迅速排出,和/或元件本身的塌陷会在压缩液态焊料时迫使气体排出。图 4 展示了这一过程。

影响和未来研究方向

对 I/O 焊盘钢网孔径的微小改动就能显著减少空洞,这表明 QFN 焊接技术的模式有可能发生转变。由于不需要新设备或材料,制造商采用这种方法对现有工艺的干扰最小。

虽然这项研究侧重于特定的 QFN 类型和条件,但未来的研究可以扩大这种方法的范围。探索范围可包括不同的焊膏类型、不同的回流曲线和其他封装类型。此外,长期可靠性研究将有助于了解这些修改对电子设备寿命的影响。

根据 Tim O'Neill 的文章 "尽量减少 QFN 空洞的孔径设计 "改编,原文发表于《电路组装》。