作者:蒂莫西-奥尼尔和洛根-杰林斯克

摘要

尽管有人预言通孔元件会消亡,但它们在整个行业中仍然很常见。不过,通孔元件的使用正在减少,组件中可能只包含一个或两个通孔元件。 焊接通孔元件的另一种技术是焊膏插针法(PiP)或侵入式回流焊法,它无需单独的焊接工艺。PiP 利用焊膏印刷和 SMT 回流工艺来焊接通孔器件。PiP 技术省去了波峰焊或选择性焊接工艺及相关成本,因此更具成本效益。本文将详细介绍 PiP 工艺,包括印刷电路板和钢网设计注意事项以及焊膏选择和回流焊指南。

背景介绍

随着电子设备的体积越来越小、功能越来越强,通孔元件的应用也越来越少,这是现代设备空间有限所造成的。然而,与 SMT 相比,通孔器件具有性能优势,因为它们与符合要求的引线建立了稳固的互连,从而提高了机械和电气可靠性。在 SMT 组装过程中,PiP 焊接可提供与波峰焊、选择性焊接和手工焊接相当的工艺和产品性能,从而降低成本。操作波峰焊或选择性焊接机的成本很高,而使用 PiP 则可省去这一额外的工艺步骤。PiP 还可以消除对未充分利用设备的需求,增加生产车间的空间。

和平伙伴关系的考虑因素

使用通孔元件实施 PiP 时应考虑以下因素:

- 对元件进行验证,使其能够承受 SMT 工艺温度,并确定插入方法。焊膏印刷完成后,元件可以手动或自动插入。

- 元件必须有足够的间隙,以防止焊料接触元件底部,这是 IPC-610G 7.3.5 规定的缺陷。

- 引线与孔的比例应尽可能紧凑。引线与孔的比例过大会导致焊膏体积增大、空洞和回流过程中焊料流出通孔的可能性。引线与孔的比率过小,会导致滚筒填充不足和插入问题。

- 引线长度应尽可能短。过长的引线长度会在插入时移位焊膏,并会使焊料从料筒吸走,从而增加焊料量的需求。

为实现充分的焊膏桶填充,焊膏量要求必须与 SMT 要求相平衡,以防止桥接/短路等。掩模焊膏/叠印焊膏是一种公认的增加焊膏量的技术,但它受到元件间距和其他电路板特性的限制。此外,合金选择的多样化可能会影响/降低有效叠印所需的润湿力和回拉力。

可以采用阶梯钢网来实现充分的桶状填充,而不会对其他焊点产生不利影响。焊料钢网微焊接技术的进步消除了许多与早期技术相关的不一致性。喷射焊膏是最近的一项发展,它提供了一种增加局部焊膏量的非接触式方法。焊料预型件也可用于增加焊料量。

通过试验印刷机的设置,包括非接触式印刷、调整刮刀速度、压力、攻角和冲程数,可以进行微小的工艺调整,以提高料筒填充率。

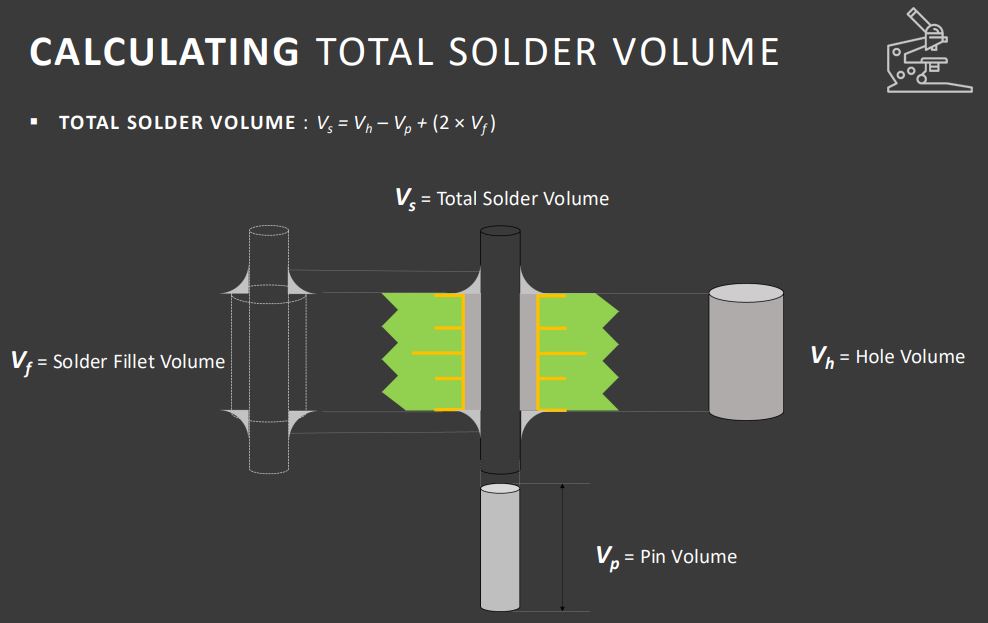

焊点体积计算

所需的焊点体积、 Vs计算公式为:通孔体积与插针体积之差。计算公式如下

焊点体积 = 通孔体积 - 引脚体积 + (2 x 焊缝体积)

该公式将计算出所需的焊料量,以确保正确填充通孔圆桶。对于通孔的体积、 Vh:

Vh = πRo2H

地点 Ro 是通孔的半径,而 H 是通孔的高度或印刷电路板的厚度。焊盘的体积、 Vf可以用以下公式计算,该公式源自帕帕斯中心点定理:

Vf = 2πA(0.2234R2 + Rt)

圆角半径、 R等于垫片半径与销钉半径之差(±0.5)。R = Rp-Rt).鱼片面积、 A等于 0.215R2.计算大头针的体积、 Vp:

Vp = πRt2H

一次 Vh, Vf以及 Vp 计算后,焊点体积公式简化如下:

Vs = Vh - Vp + (2 x Vf)

由于焊膏的体积约为 50%,因此减少了系数、 F要确定所需的焊膏用量,需要用到 "减少系数"。根据焊膏配方的不同,折减系数一般在 0.45 至 0.55 之间。计算锡膏用量的公式为 Vsp是:

Vsp = Vs/F

钢网孔径

确定焊膏量后,下一步就是设计工艺所用的钢网。对于一般的圆形孔径设计,请使用

Vsp = πr2t

地点 r 是孔径的半径,而 t 是钢网的厚度。对于一般的矩形孔径,使用

Vsp = lwt

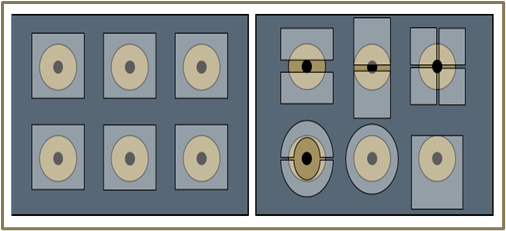

地点 l 是长度、 w 是宽度,而 t 是钢网的厚度。使用算术调整圆形孔径的半径或矩形孔径的长度和宽度,以满足所需的焊膏量、 Vsp.根据所需的应用,不同的孔径形状可能是有益的。如图 2 所示,在加工过程中,可以使用不同的孔径形状和尺寸来提高性能。

印刷电路板注意事项

PiP 工艺的主要目标是产生高质量的焊点。有几项印刷电路板注意事项可简化实施过程。

在保持足够机械性能的前提下,枪管周围的垫应尽可能小。一般来说,这是电镀滚筒直径的 2 倍。这样做的好处是可以减少符合 IPC-610G 4.3.2.1.

印刷电路板的另一个考虑因素是引线与孔的比例。如前所述,这一比率应尽可能小,但也应考虑到连接器和 PCB 的公差,以允许贴装精度的变化,同时要求插入力最小。

如图 3 所示,为了满足 PiP 工艺的焊料量要求,有必要在印刷电路板阻焊层上印刷焊膏。在阻焊面上叠印可能会受到印刷电路板空间和位置的限制。阻焊层和焊盘表面光洁度对结果有很大影响。表面能高的阻焊层能使熔融焊料保持平整,而在表面能低的阻焊层上回流的焊料容易形成焊珠,并且由于润湿角大,在液态时会干扰元件。阻焊层还应涂在裸露的铜上,以确保熔融焊料流入桶内,所有非测试通孔都应设置帐篷。此外,HASL 和 ENIG 等易于焊接的表面处理将促进润湿并改善结果。

锡膏选择

贴片焊接的一个关键变量是所使用的焊膏。有许多焊膏特性会对贴片焊接的成功与否产生重大影响。其中最重要的是热坍落度性能、润湿性能、合金类型和残留物特性。锡膏热坍落度是根据 IPC TM-650 2.4.35 第 5.2.2 节进行测试的。该测试量化焊膏沉积物在 150°C 温度下 10-15 分钟内抗变形的能力。这是一项非常重要的性能,因为能够抵抗坍塌的焊膏在变成液体之前不太可能从桶中掉落。具有更好润湿性能的焊膏将提高工艺能力,并能克服上述的一些问题。助焊剂化学成分和合金会影响润湿性能。例如,在研究低温合金时,应评估润湿性能对 PiP 性能的影响。

回流焊注意事项

对锡膏回流曲线进行调整可影响整个 PCB 组件的焊点质量,而不仅仅是 PiP 元件。在进行曲线调整以达到最佳结果时,需要考虑很多因素。在制定回流曲线时,最常见的限制因素包括焊膏建议、元件温度限制、组件热质量特性、烤箱能力和限制。所使用的温度曲线必须在满足应用质量目标的同时适应这些限制因素。

质量评估

PiP 焊点质量应符合 IPC-610 的 1 级、2 级和 3 级标准。非破坏性 X 射线和破坏性横截面检测可提供有关工艺是否成功的确切证据。

下游工艺

采用 PiP 工艺会对许多后回流焊工艺产生意想不到的影响。由于锡膏是 50% 体积的助焊剂,因此在印刷电路板上添加额外的锡膏来完成滚筒填充会显著增加焊后助焊剂残留量。请记住,波峰焊和选择性焊接中使用的液体助焊剂残留量很少。焊膏残留量的增加会导致一系列问题:

- 美观--简而言之,助焊剂残留量增加并不美观。

- ICT - 助焊剂残留的增加会干扰测试探针与测试区域的接触,导致 "误报"。可能需要增加测试夹具的维护、探针的更换和清洁。

- 回流炉 - 焊膏的增加导致回流过程中产生的助焊剂挥发物增加。这导致助焊剂残留物在炉内积聚,增加了助焊剂管理系统的清洁和回流炉内助焊剂的滴漏。此外,在插入过程中从料筒中流出的焊膏会从引脚顶端脱落并积聚在回流炉底部。

- 助焊剂残渣和/或焊膏会流到连接器末端,从而违反质量标准或影响间隙和公差限制。

结论

通孔元件仍然很常见,在可预见的将来也不太可能被淘汰。现代装配商不断采用新工艺并优化现有工艺。事实证明,PiP 可以帮助降低运营成本、简化生产流程、减少装配线占地面积并节约能源。随着新合金、小型设备和新技术的不断融入,PiP 仍然是印刷电路板组装行业的一项有用技术。