申请建议

优化和工程师批准

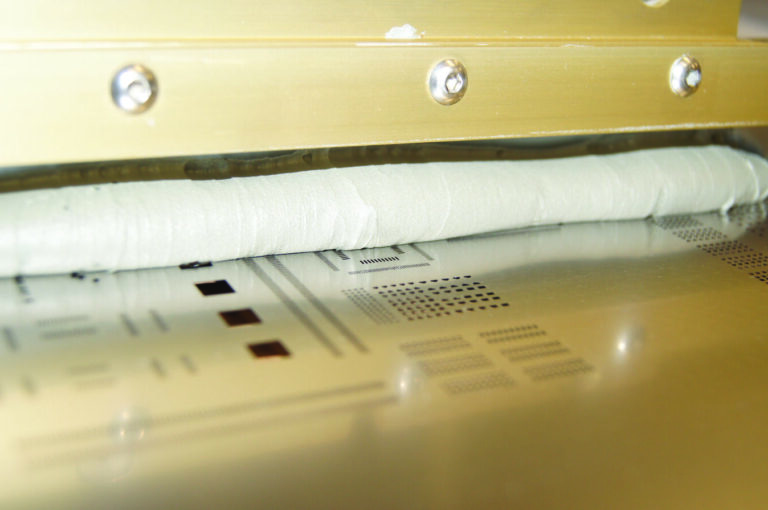

锡膏印刷设置建议

印刷设置是实现最佳锡膏应用的关键。本指南提供了对关键参数的深入了解,如快印、分离距离、分离、速度、印刷速度和刮刀压力。了解并调整这些设置可提高锡膏沉积的质量和可靠性。

建议的 Snap-Off 设置: 0.00 (接触式)

什么是 Snap-Off?

间隙是指基板(印刷电路板)与丝网或钢网之间的间隙。调整快断距离有助于从钢网释放焊膏,并控制基板上沉积的焊膏量。

焊接应用中的卡断作用

在印刷过程中,刮刀刀片对钢网施加压力,密封印刷区域。当刮刀通过时,钢网返回到预设的卡断距离,与留在基板上的焊膏分离。

卡断主要是从丝网印刷时代延续下来的,尽管它可以通过切割不佳的钢网改善锡膏的脱落,对于特定的设备或应用可能仍然是必要的。

卡入式印刷注意事项

正咬合距离会对所需的 "密封 "效果产生负面影响,导致焊盘之间的焊膏扩散和桥接。卡断还会导致锡膏沉积不均匀和印刷效果不一致。

将咬合距离设置为 0.00(接触式印刷)具有完全密封、防止渗漏和桥接等优点,即使是细间距元件也不例外。接触式印刷还能使锡膏沉积更均匀,锡膏高度更一致。

如何调整快关设置

要建立 0.00 的快关(接触式)打印,请按照以下步骤操作:

- 选择平整的基底。

- 将基板置于钢网下方。

- 降低钢网或升高电路板至打印高度。

- 关闭固定电路板的真空。

- 调整钢网卡口,在钢网和基板表面之间形成一定的间隙。

- 将钢网向基板偏转,慢慢降低咬合距离,直到钢网刚好接触到整个印刷区域。

- 对于手动印刷机,锁定钢网高度并将刻度盘指示器重置为 0.00。对于自动印刷机,记录新的快关距离,然后重复步骤 2、3 和 6 以验证调整。

说明

某些计算机控制的设备需要额外校准快关设置。请务必验证您的调整。此外,切记检查整个电路板区域是否与钢网接触,尤其是外缘。检查电路板支撑,确保电路板在过早接触时不会翘起。

建议的分隔距离: 0.010″至 0.050″(0.25 至 1.25 毫米),取决于板厚、咬合和下止点设置。

什么是分离距离?

分离距离是指 Z 塔或电路板支架在返回原位前以可控速度降低以清除钢网的距离。印刷后必须小心地将钢网与印刷电路板分离,以确保焊膏从钢网孔中干净地分离出来。分离距离通常以选定的速度移动,以帮助这一过程。

分离距离在焊料应用中的作用

打印周期完成后,夹持打印基质的 Z 型塔架以规定的速度下降到设定的分离距离。达到该距离后,Z 塔以全速下降到原点。一些电路板支撑件因电机缓慢旋转而产生的振动也有助于释放焊膏。

分隔距离考虑因素

设置分离距离可促进焊膏更好地从钢网孔中释放。它还有助于使锡膏沉积更均匀,并最大限度地减少峰值。虽然使用分隔距离会减慢整个印刷周期的时间,但对于较小的分隔距离或较快的分隔速度来说,对生产时间的影响微乎其微,但当接近极限时,对生产时间的影响就会变得越来越大。

如何调整分隔距离

首先在设置菜单中将分网距离设置为比钢网厚度大 0.005 英寸(0.125 毫米)。例如,如果钢网厚度为 0.006 英寸(0.15 毫米),则将起始分隔距离设置为 0.011 英寸(0.28 毫米)。然后执行以下步骤:

- 降低钢网或升高电路板至打印高度。

- 确保已关闭固定电路板的真空。

- 逐渐调整分离距离,确保钢网和基板之间有适当的间隙。

- 通过印刷和检查焊膏沉积来验证分离距离。

备注 可能需要根据具体设备或要求对分离距离进行微调。测试并验证调整后的分离距离,以确保达到最佳效果。

调整分纸距离时要考虑对整个生产时间的影响。在最佳浆料释放和高效印刷之间找到平衡。

必须监控和保持分离距离,以避免出现焊膏涂抹或释放不充分等问题。定期检查和清洁钢网和设备,以确保正常运行。

建议分离速度: 对于细间距和 micro-BGA 元件,轴速为每秒 0.010″ 至 0.020″(每秒 0.254 毫米至 0.508 毫米)、1-2 或 10-20%。对于非关键印刷,可使用每秒 0.030″ 至 0.050″ 的速度(每秒 0.762 毫米至 1.27 毫米)、3-5 或 30-50%。

什么是分离速度?

分离速度是指刮板与钢网分离时的测量速度。与分离距离一样,该参数旨在帮助焊膏从钢网孔中分离。分离速度可以千分之一英寸、毫米或轴速度的百分比表示。

分离速度在焊接应用中的作用

印刷周期完成后,控制刮刀的分离速度有助于实现焊膏与钢网孔的清洁分离。良好控制的分离速度有助于实现一致、均匀的锡膏沉积,最大限度地减少缺陷,确保更好的焊点质量。通过仔细调节分离速度,您可以优化印刷工艺,从而获得更好的效果。

分隔速度考虑因素

设置适当的分离速度对于实现最佳焊膏应用至关重要。它有助于避免狗耳、峰值、吸锡和锡膏覆盖率不足等问题。虽然较慢的分离速度通常可获得更好的控制,但重要的是要在可靠的锡膏沉积和高效印刷之间取得平衡。在确定适合您应用的分离速度时,请考虑元件类型、电路板设计和焊膏特性等因素。

如何调整分离速度

要有效调节分离速度,请按照以下步骤操作:

- 访问设置菜单或软件设置。

- 找到分离速度参数。

- 首先,根据具体应用的建议范围设定一个保守值。

- 执行测试印刷,检查焊膏沉积的质量和一致性。

- 根据性能和结果,逐步微调分离速度。

- 重复试印和检查过程,直到达到所需的焊膏涂抹效果。

备注 可能需要根据具体设备或要求对分离速度进行微调。对调整后的分离速度进行测试和验证,以确保达到最佳效果。

必须监控并保持分离速度,以避免出现焊膏涂抹或释放不充分等问题。定期检查和清洁钢网和设备,以确保正常运行。

打印细间距(即 LGA、QFN 和 micro-BGA)时,将分纸速度设为最小。

建议的打印速度设置:根据焊膏的配方和粘度,建议的最大打印速度为每秒 1 至 8 英寸(每秒 25 至 200 毫米)。

什么是打印速度?

印刷速度是指在印刷周期内刮刀组件在钢网上移动的速度。

印刷速度在焊料应用中的作用

印刷速度应与刮刀压力、锡膏化学成分、钢网孔径大小等其他参数一起设置。调整印刷速度是实现钢网表面清洁擦拭的必要条件,尤其是在以较高速度使用高粘度焊膏时。

打印速度考虑因素

高速印刷通常是指每秒 4 至 8 英寸(每秒 100 至 200 毫米)的速度。要在高速下获得良好的印刷质量,取决于选择合适的锡膏粘度和流变性,以及适当的钢网设计。

在高速印刷过程中,刮刀的剪切力会导致焊膏的粘度暂时降低(剪切稀化)。如果焊膏不能迅速恢复到正常粘度,更高的速度和更大的刮刀压力会加剧剪切稀化,从而可能导致焊盘间短路。高速时还会出现钢网开孔填充不足和焊盘覆盖率不足的情况。

高速印刷需要额外的压力和速度设置,这会影响传感器、伺服电机、刮刀刀片和钢网寿命。高速印刷的主要好处是缩短生产时间和提高产量。

如何调整打印速度

由于涉及的变量较多,建议 请咨询 AIM Solder 技术人员 以获取有关打印速度调整的建议。

备注 一般来说,打印速度越慢,打印质量越好,但这应与生产需要相平衡。调整打印速度以优化循环时间,同时又不降低生产线其他部分的速度。

考虑将印刷设置调整为按需循环速率,以尽量减少循环之间的等待时间。这种优化有利于获得稳定的焊膏流变性并缩短印刷周期时间。

如果您的生产过程需要高速印刷,请确保焊膏的设计能够承受这些速度。提供足够的电路板支撑也可以最大限度地减少印刷周期中的弯曲。

建议刮刀压力: 每线性英寸 1 至 1.5 磅(每 25 毫米 0.45 至 0.70 千克)刮刀片

什么是刮板压力?

刮刀压力是指在印刷周期内刮刀对钢网表面施加的向下压力。

刮板压力在焊锡应用中的作用

在印刷周期中,刮刀将锡膏推过可印刷区域,填满孔隙并将钢网表面擦拭干净。适当的刮刀压力沿刮刀长度均匀分布,可确保焊膏高度一致、沉积控制均匀,并减少刮刀和钢网的磨损。

刮刀压力考虑因素

适当的压力对于确保焊膏沉积的一致性和可靠性以及避免潜在问题至关重要。过大的压力会导致钢网损坏、起币和细间距孔之间的网带断裂。这些问题会对印刷过程产生负面影响,导致焊点质量不佳。相反,如果钢网没有被充分擦拭干净,压力过小可能会导致漏印。重要的是要在为钢网填充施加足够压力与避免过度用力造成损坏之间找到平衡。

如何调整刮刀压力

假定刀片已正确安装和调整,请按照以下步骤确定适当的刮板压力:

- 选择平整的基底。

- 将基板置于钢网下方。

- 调整刮刀压力,使多余的焊料在印刷周期结束后留在钢网表面的开孔区域。

- 在钢网上涂抹焊膏并执行打印循环。

- 观察钢网上剩余的焊膏量。

- 稍稍增加刮刀压力,然后执行另一个打印循环。

- 再次观察钢网表面残留的焊膏量,应比上一次略少。

- 重复步骤 6 和 7,直到钢网表面的开孔区域只剩下一层非常薄的锡膏。

备注 调整其他印刷参数,如印刷速度或钢网设计,也会影响所需的刮刀压力。

定期检查和维护刮刀刀片可确保最佳性能和稳定的压力应用。