随着行业需求的发展,焊料合金也在不断演变,以满足特定的性能要求并设定新的基准。本文按时间顺序探讨了这一合金演变历程,重点介绍了焊料合金创新的关键发展和未来轨迹。

从历史上看,RoHS(有害物质限用)等法规的出台促使人们不再使用含铅焊料。这就需要开发更安全但同样有效的焊接材料。第一代无铅焊料的形式是 SAC305该系统以其在各行各业的强大应用而闻名。但它也并非没有挑战。

第一代无铅合金:SAC305 的曙光

2006 年 7 月,RoHS 法规要求许多应用领域的焊料合金含铅量低于 0.1%。这标志着合金开发的重大转变,因为几十年来的标准一直是共晶锡铅 (锡 63Pb37) 焊料。

Sn63Pb37 如今仍用于一些豁免部门。其优点包括

- 熔点低,可确保在装配过程中将元件受到的热应力降至最低

- 由于具有共晶性质,从液态到固态的转变速度快,降低了出现缺陷的可能性

- 优异的润湿性能确保在各种表面上都有良好的可焊性

遗憾的是,人们认为它对健康造成的风险太大,无法在大多数应用中继续使用。

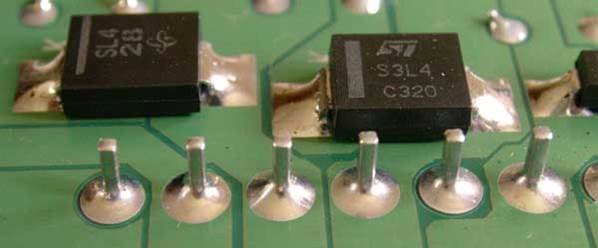

在 2006 年 7 月之前,许多新合金作为无铅替代品进行了尝试和测试。当时的领先产品是 SAC305,这是一种含 3% 银和 0.5% 铜的锡基合金。

SAC305 最初的吸引力在于它与现有制造工艺和铅部件的兼容性。然而,随着其使用范围的扩大,业界开始认识到其固有的缺陷。高昂的成本(由于含银)、铜溶解方面的挑战,以及对跌落冲击性能和抗微裂纹性能等机械性能的担忧等问题逐渐暴露出来。

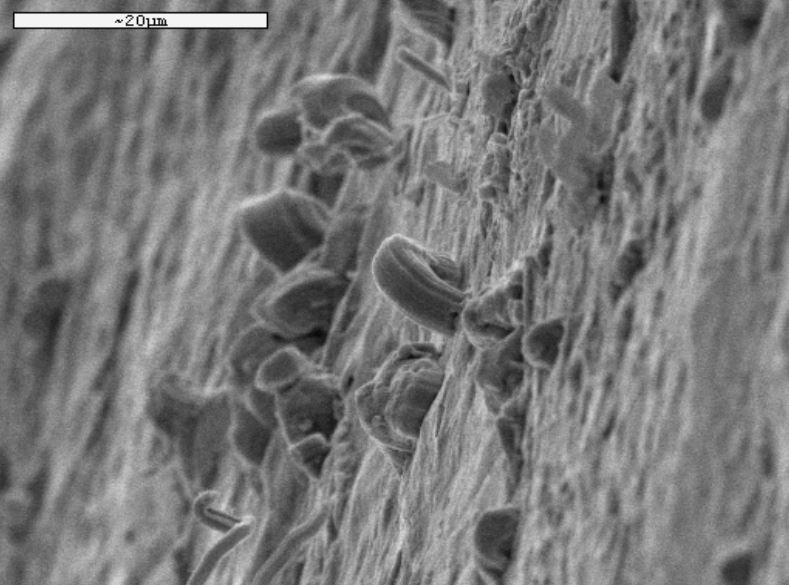

此外,润湿性能问题、锡晶须生长倾向以及不可预知的老化性能都凸显了进一步创新的必要性。

第二代合金演变:SAC 的变化

随着业界对 SAC305 的局限性寻求解决方案,第二代无铅合金应运而生。其中包括 SAC105、SAC0307 和 SN100C。

SACX

SAC105 和 SAC0307 的含银量较低(分别为 1% 和 0.3% 银),是含银量较高的 SAC305 具有成本效益的替代品。然而,它们略高的熔化范围却令人担忧。SMT 制造商已经认为 SAC305 的熔化温度较高,为 217-220℃,尤其是与锡铅的 183℃相比。

许多低银 SACX 合金还存在机械强度降低的问题,因此不太适合高应力或高温应用。

SN100C®

另一个至今仍很受欢迎的竞争者是 SN100C®.这种锡基合金由 Nihon Superior 开发,含有 0.7% 铜、0.05% 镍和微量锗。它以高流动性著称,具有出色的润湿特性,可减少缺陷并提高接合强度。

但是,虽然 SN100C® 虽然它为各种应用提供了持久可靠的解决方案,但其稍高的熔点仍然是一个缺点。

虽然这些第二代合金确实在许多波峰焊应用中找到了用武之地,因为在这些应用中,与高温相关的问题并不适用,但 SMT 应用仍然偏爱 SAC305,尽管它存在缺陷。

第三代合金演变:高可靠性合金

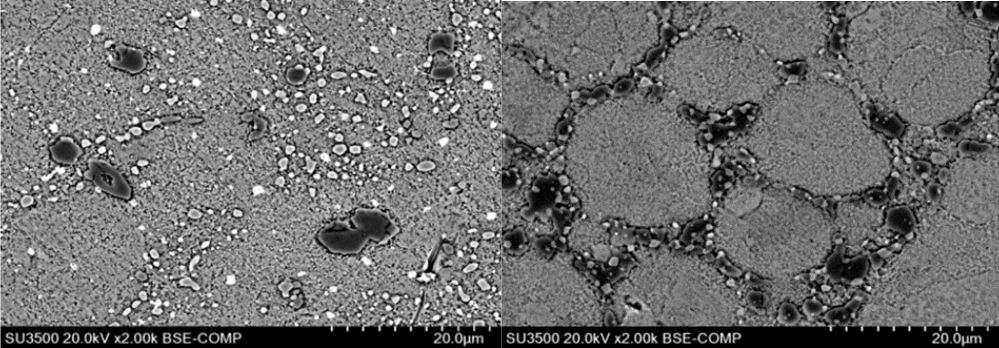

第三代无铅合金的出现标志着焊料技术的巨大飞跃,尤其是对于可靠性要求极高的行业,如汽车、航空航天和军事应用领域。这些尖端合金是通过微合金化技术开发的,在基体金属中引入了少量元素,在不影响合金基本特性的情况下增强了特定性能。

AIM 的研究人员很早就发现了铋和锑这两种微量元素的添加组合很有前景。铋大大降低了熔点,最大限度地减少了焊接过程中的热应力,而锑则增强了机械强度。

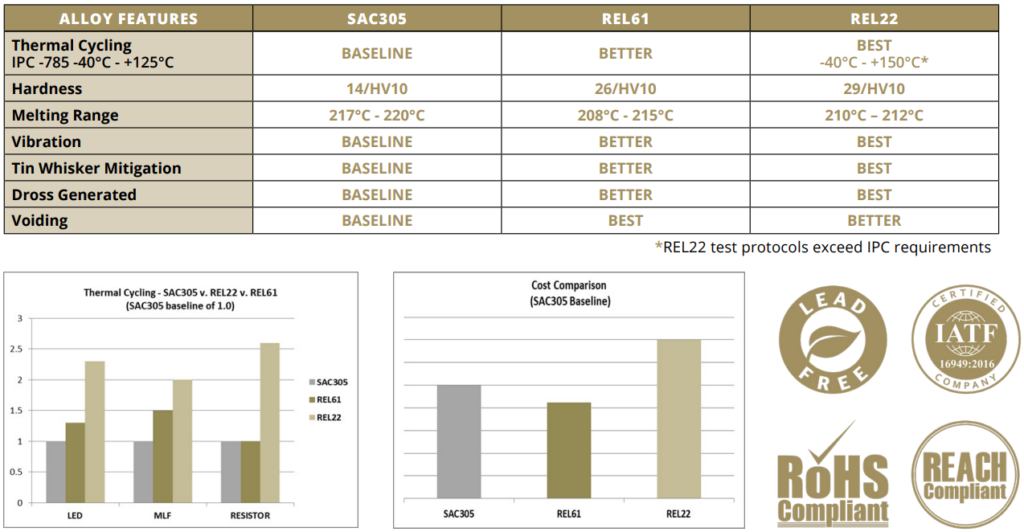

AIM 的第三代高可靠性产品包括以下合金 REL61TM 和 REL22TM.REL22TM 含有锡、铋、银、铜、锑、镍和微量晶粒结构元素精炼剂。事实证明,它在恶劣环境中非常耐用,并具有更好的润湿和热循环性能。它的熔化温度也比 SAC305 低。

REL61TM 是 AIM 的低成本高可靠性合金。虽然其性能比不上 REL22TM事实证明,它全面优于 SAC305,而且价格也更低。

这些合金的独特成分使其成为对耐久性、使用寿命和最高性能要求极高的应用领域的理想选择。下表显示了 AIM 对 REL22 的一些研究数据比较TM 和 REL61TM 至 SAC305。

展望未来

从 SAC305 到高级无铅合金的发展历程反映了电子行业的适应性和对创新的承诺。从第一代无铅合金到最新的高可靠性合金,如 AIM 的 REL22,每一代无铅合金都在不断创新。TM 和 REL61TM如今,焊接材料已变得越来越复杂,以满足对性能、可靠性和环保意识不断提高的要求。

另一个活跃的研究领域是 低熔点合金 - 但在这一领域,就可靠性而言,似乎需要权衡利弊。然而,在可靠性方面,这一领域似乎需要权衡利弊。真正的高可靠性低温焊料仍然是一个圣杯。